Сквозная система штрихового кодирования на мебельном предприятии

Одним из основных направлений применения комплексной автоматизированной системы БАЗИС является создание единого информационного пространства мебельного предприятия, начиная от приема заказа на новое изделие и заканчивая его отгрузкой клиенту. Она позволяет всем специалистам, задействованным в тех или иных технологических операциях, в значительной мере автоматизировать процесс их выполнения, не нарушая привычной технологии работ. Для этого программная линия системы БАЗИС включает ряд взаимосвязанных модулей, которые используются на различных стадиях проектирования, технологической подготовки производства и изготовления мебельных изделий.

Одной из важнейших составляющих комплексной автоматизации является автоматизация производства и его включение в общее информационное пространство предприятия. Это требует организации сбора информации об объектах и их движении по технологической цепочке изготовления. При этом от ее оперативности, точности и полноты зависит ритмичность работы производственных участков, время изготовления изделий и эффективность управленческих решений. В настоящее время для решения данных задач используются технологии штрихового кодирования. Именно они способны интегрировать производство в общую информационную инфраструктуру предприятия.

В некоторых отраслях промышленности технологии штрихового кодирования уже используются, в частности для организации работы с проектной документацией [1, 2]. С появлением соответствующего функционала в системе БАЗИС они стали доступны и для мебельного производства.

Штриховое кодирование

Штриховое кодирование, разработанное еще в 1932 году, является самой известной из всех технологий автоматической идентификации объектов. Сейчас штриховые коды наносятся на большую часть выпускаемой продукции во всем мире. Это способствует эффективному развитию бизнеса, поскольку резко увеличивает скорость ввода информации и полностью исключает ошибки субъективного характера. Известно, что человек может вводить в среднем трипять символов в секунду, допуская одну ошибку примерно через каждые 300 введенных символов [3]. Однако для идентификации объектов технологического процесса в производстве эта технология используется довольно редко.

При штриховом кодировании источником информации является штриховой код — последовательность черных и белых полос, представляющая некоторую информацию в виде, который удобен для считывания техническими устройствами. В настоящее время разработано достаточно много способов штрихового кодирования, которые относятся к одному из двух типов: одномерные (линейные) и двумерные. Для формирования линейных штриховых кодов применяют тринадцатизначные (EAN13) или восьмизначные (EAN8) символы Международной ассоциации товарной нумерации EAN (European Article Number). Используются также американские универсальные товарные коды UPC (Universal Product Code). В России на основе международных стандартов разработаны государственные стандарты, устанавливающие требования к символикам штриховых кодов. Большинство из существующих способов штрихового кодирования поддерживаются системой БАЗИС.

Для работы со штриховыми кодами необходимо решить три проблемы:

- разработка специального программного обеспечения для создания штрихового кода;

- печать бирок и маркировка объектов штриховым кодом;

- чтение штрихового кода.

В системе БАЗИС имеется модуль БАЗИСБирка, который позволяет создавать штриховые коды и выводить на бирки ту информацию, которая актуальна для конкретного предприятия. Он может работать совместно с модулем оптимального раскроя материалов БАЗИСРаскрой или автономно.

Печать бирок производится на специальных принтерах штриховых кодов (этикеточных принтерах). Современные принтеры позволяют печатать на бирке не только сам код, но и произвольную текстовую или графическую информацию. Поскольку заготовки в мебельном производстве, как правило, плоские и имеют значительные размеры, их маркировка бирками не вызывает никаких проблем. Обратная задача — отклеивание бирки с готовой детали — легко решается с помощью обычного фена.

Для чтения штриховых кодов можно использовать различные устройства, но в производственных условиях оптимальным вариантом являются сканеры штрихкода.

Штриховое кодирование и автоматизация производства

Современный технологический процесс изготовления корпусной мебели предполагает, что каждая заготовка должна пройти, по крайней мере, три технологические операции;

- распиловка щитов;

- сверление отверстий для крепежа и фурнитуры (присадка);

- облицовывание кромок.

Соответственно автоматическая идентификация заготовок должна осуществляться на следующих стадиях производства:

- прием и хранение материалов;

- обработка на каждом рабочем месте;

- упаковка и складирование готовых деталей и полуфабрикатов;

- отгрузка изделий заказчикам.

Таким образом, применение штрихового кода позволяет организовать четкий ритм движения заготовок с оперативным получением рабочими всей необходимой информации, включая управляющие программы для станков с ЧПУ. Помимо ускорения производства и уменьшения вероятности возникновения субъективных ошибок, такой подход дает возможность реализовать быстрый и точный экономический и финансовый учет на предприятии.

В составе системы БАЗИС есть модуль автоматизации складского учета и модуль автоматизированного формирования упаковок [4], интегрированные в общее информационное пространство. При поступлении и последующем хранении на складе отдельных готовых деталей или упаковок с изделиями каждая учетная единица также может маркироваться биркой со штриховым кодом. В этом случае он будет содержать информацию об объекте и его месторасположении.

Преимущества штрихового кодирования

Применение штриховых кодов в мебельном производстве делает ввод и получение информации гораздо более точным и быстрым, а кроме того, создает техническую базу для комплексной автоматизации. Основные преимущества данной технологии:

- значительное повышение уровня информированности всех специалистов, участвующих в проектировании и производстве мебели;

- экономное использование рабочего времени;

- точность и скорость идентификации объектов;

- автоматизация процесса сбора и анализа информации;

- полное исключение влияния человеческого фактора на правильную идентификацию объектов.

Возможности работы с бирками в системе БАЗИС

Модуль БАЗИСБирка служит для формирования и подготовки к печати бирок, предназначенных для маркировки заготовок, деталей, упаковок и других объектов технологического процесса изготовления мебели. Он позволяет выполнять следующие действия:

- формировать и редактировать наборы параметров, отображаемых на бирках;

- разрабатывать макеты бирок, сохранять их в качестве шаблонов и загружать ранее сохраненные шаблоны;

- формировать наборы бирок по значениям параметров текущего заказа;

- выполнять предварительный просмотр бирок перед печатью и выводить их на печать.

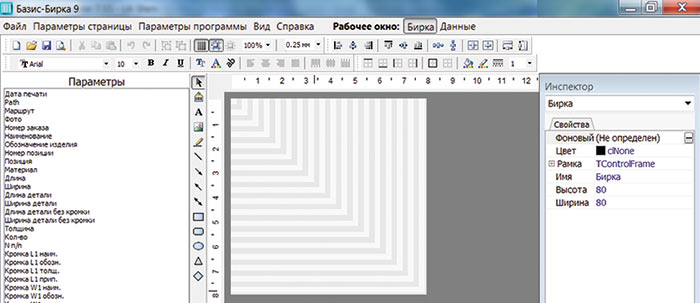

Окно для формирования макета бирки показано на рис. 1. В центральной его части расположено рабочее поле, имитирующее внешний вид будущей бирки. Процесс формирования макета представляет собой размещение на нем формальных параметров объектов, которые при печати будут автоматически заменяться фактическими параметрами каждого конкретного объекта. Параметры могут быть представлены в виде текста или штрихового кода, а также быть графическими рисунками, сохраненными в файлах основных графических форматов.

Рис. 1. Окно создания макета бирки

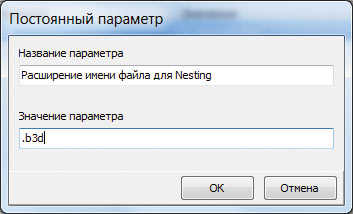

Рис. 2. Формирование постоянного параметра

Поскольку первой технологической операцией производства корпусной мебели является раскрой материалов, при вызове модуля БАЗИСБирка из модуля БАЗИСРаскрой в список параметров автоматически добавляются стандартные параметры панелей текущего раскроя. Дополнительно к этим параметрам можно создавать пользовательские постоянные, составные и вычисляемые параметры. Столь богатый набор средств оформления бирки позволяет сделать из нее не только средство автоматического контроля объектов, но и информативный технологический документ, в ряде случаев заменяющий традиционные документы.

Постоянный параметр имеет одинаковое значение для всех бирок. В качестве примера постоянного параметра можно привести расширение имени файла управляющей программы для конкретного станка (рис. 2).

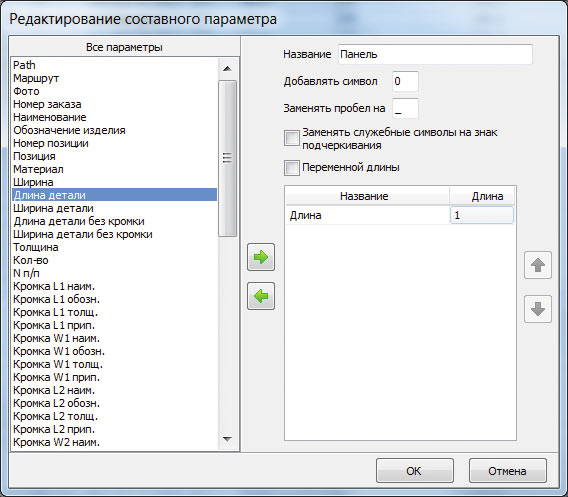

Составной параметр представляет собой комбинацию значений стандартных параметров, в каждом из которых используется заданное количество символов. Если длина значения параметра будет превышать это количество символов, то «лишние» символы будут отброшены. Например, можно создать составной параметр Панель, который будет содержать по четыре знака из параметров Длина детали, Ширина детали и Материал. В качестве другого примера можно привести составной параметр Имя файла управляющей программы, состоящее из номера заказа и позиции детали. В любой момент составной параметр можно отредактировать (рис. 3).

Рис. 3. Формирование составного параметра

Вычисляемые параметры

Вычисляемые параметры представляют собой информацию, выводимую на бирку в зависимости от выполнения или невыполнения некоторого условия, заданного на множестве стандартных параметров. Например, на некотором предприятии после раскроя заготовки передаются по одному из двух маршрутов:

- прямоугольные — на участок облицовки кромок;

- фигурные — на обрабатывающий центр (ОЦ).

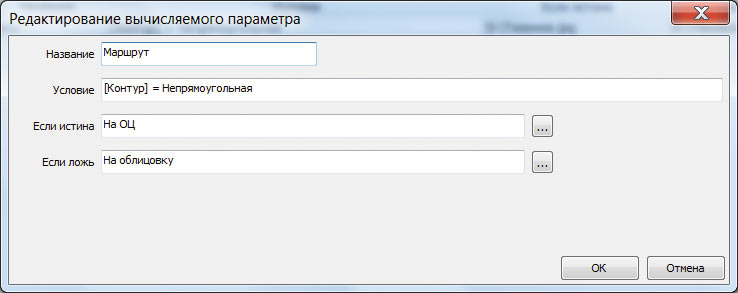

Одним из стандартных параметров является параметр Контур, который содержит информацию о форме контура: прямоугольный он или нет. Создадим вычисляемый параметр Маршрут, который определим следующим образом (рис. 4):

- Условие: [Контур] = Непрямоугольная

- Значение, если истина: На ОЦ

- Значение, если ложь: На облицовку

После этого на макет добавляем новый параметр и получаем бирку, которая содержит информацию о маршруте движения каждой заготовки от раскройного участка.

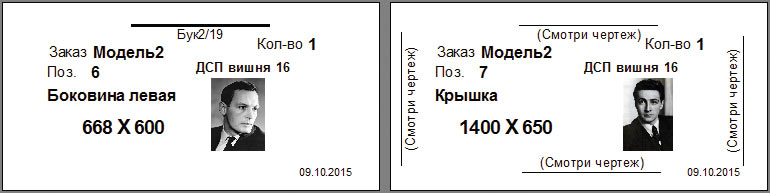

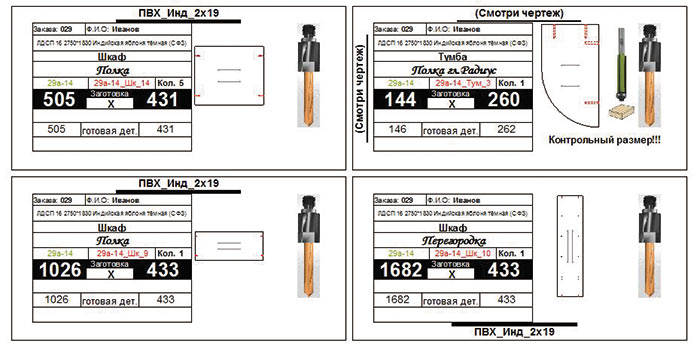

Еще одним вариантом вычисляемых параметров являются графические вычисляемые параметры. Они формируются аналогичным образом, только вместо текстовых строк указываются имена файлов с графическими изображениями (рис. 5). Оригинальный пример использования таких параметров продемонстрировала одна из фирм — пользователей системы БАЗИС. Для того чтобы задать маршрут движения заготовок с участка раскроя понятным способом, на бирку вынесли фотографии рабочих, которые работают на обрабатывающем центре и кромкооблицовочном станке. В этом случае человек, даже не знающий русского языка, безошибочно передаст заготовки на дальнейшую обработку.

Рис. 4. Формирование вычисляемого параметра

Эскизы деталей

С целью отображения максимального набора сведений о заготовке на бирках можно выводить изображения контуров будущих готовых деталей с присадочными отверстиями и указанием направления текстуры материала. Для этого перед выполнением раскроя материалов необходимо включить режим формирования изображений панелей для бирок. Эти изображения будут создаваться при выполнении операции раскроя материалов, записываться в специальные файлы формата WMF, а затем выводиться на бирки. Имена файлов формируются автоматически в соответствии с выбранным шаблоном. Например, они могут состоять из номера заказа, номера изделия и позиции.

Связь между файлами изображений и бирками реализуется следующим образом. Определяется постоянный параметр, содержащий полный путь к файлам. Затем формируется составной параметр, состоящий из этого постоянного параметра и стандартного параметра Эскиз. Поскольку длина строки, содержащей путь, может быть произвольной, необходимо установить соответствующий флажок.

После этого остается лишь создать графический вычисляемый параметр, только вместо имени файла указать полученный составной параметр.

Безбумажная технология

При традиционной организации производства технологическая документация передается рабочим в бумажном виде. Это приводит к потерям рабочего времени и возникновению ошибок, например, по причине того, что рабочий перепутал документы. При большом количестве обрабатываемых деталей и близости их размеров такая ситуация возникает достаточно часто.

Рис. 5. Бирка с графическим изображением

Рис. 6. Пример бирок

Представим себе следующую картину. Около раскройного центра установлен компьютер и принтер для печати бирок. Управляющая программа раскроя загружается автоматически, поскольку известен номер заказа, поступившего на распиловку. Выход каждой новой заготовки сопровождается печатью бирки, содержащей полный набор данных по ее дальнейшей обработке. Рабочему остается только наклеить ее на заготовку. Пример высокоинформативных бирок приведен на рис. 6.

На всех остальных участках обработки установлены компьютеры и сканеры. Для получения производственного задания рабочему достаточно сканировать штриховой код, в котором «зашифрована» вся необходимая информация, в том числе и та, которая идентифицирует управляющую программу для ЧПУ. После выполнения всех необходимых технологических операций рабочий делает отметку в электронном документе и передает деталь далее по маршруту обработки.

В конце технологического маршрута все заготовки собираются на участке упаковки, где уже известно, какая из них в какой пакет должна быть помещена. Эта информация, а также схемы раскроя упаковочного материала поступают из модуля упаковки деталей [4]. На участке упаковки также установлены принтеры для печати бирок. Каждая упаковка с деталями снабжается биркой, которая в дальнейшем будет использоваться при отгрузке мебели потребителю.

Вся информация о прохождении каждой заготовки по технологическим участкам заносится в базу данных. Это позволяет руководству предприятия владеть самой актуальной информацией о текущей производственной обстановке и принимать обоснованные управленческие решения.

Фантастика? Нет! Подобная технология построения мебельного производства уже применяется на некоторых мебельных предприятиях, использующих систему БАЗИС.

Литература

- Рымар Е.В. Сквозная система технологического штрихового кодирования производственной информации о швейном изделии / Е.В. Рымар, З.Е. Смиренный // РИА «Стандарты и качество» 2008. № 2. С. 4648.

- Макаров Е. Штриховое кодирование проектной документации — инновационный путь развития вашей организации // CADmaster. 2011. № 1. С. 5455.

- Штриховое кодирование. Учебное пособие. СПб.: СанктПетербургский государственный университет аэрокосмического приборостроения, 2011. 59 с.

- Килинг К. Автоматизированное проектирование схем упаковки корпусной мебели в САПР БАЗИС // САПР и графика. 2015. № 5. С. 70