Опыт работы с машиностроительными предприятиями показывает, что одним из самых востребованных инструментов автоматизации сегодня становится система, которая может быть названа цеховой САПР.

Круг потребителей подобных продуктов весьма широк — от крупных производств со всевозможными технологическими и конструкторско-технологическими подразделениями, цехами и службами до малых производителей, имеющих в своем арсенале всего несколько станков.

Применение традиционных средств автоматизации, получивших распространение в проектно-конструкторских подразделениях, не всегда подходит, а точнее — практически всегда не подходит для решения задач производства. Здесь нужны иные возможности и иные программно-технические решения.

Пример успешного внедрения и применения системы ADEM на московском предприятии МПО им. Румянцева может служить таким доказательством.

В данной публикации мы пошагово расскажем о порядке работ, проходивших на предприятии, где помимо внедрения системы проводилась отладка технологии изготовления детали и доработка постпроцессора на сложное оборудование.

Огромную роль в процессе подготовки модели для обработки играет используемая конструкторами функциональность системы, касающаяся формирования экспортных данных. Опыт показывает, что в этой части CADсистемы могут быть разделены на следующие категории:

- Система предоставляет средства для создания прямого интерфейса обмена данными. Это лучший вариант, который позволяет создать прямую интеграцию сверху вниз. Среди таких продуктов можно назвать Autodesk Inventor, Catia, ProE, SolidWorks. С ними в ADEM реализован прямой интерфейс.

- Система имеет развитый экспорт через стандарты 3Dобмена, такие как SAT, IGES, STEP, и 2Dобмена через DXF. При обоюдном желании сторон всегда можно наладить грамотный обмен данными без потери геометрической информации. Тому есть достаточно практических примеров.

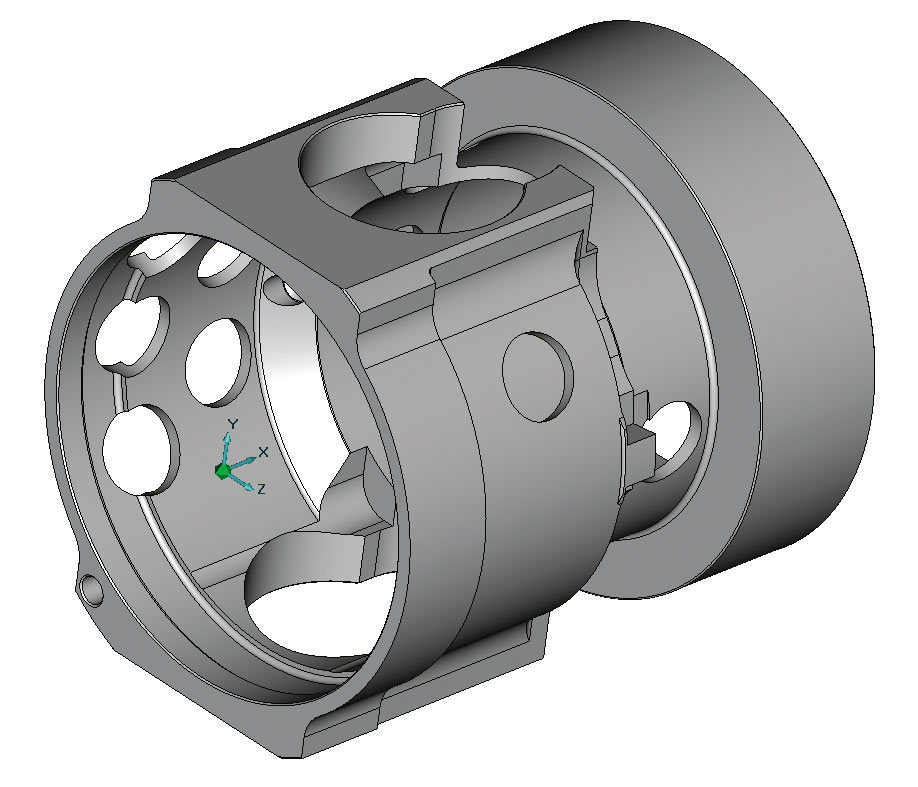

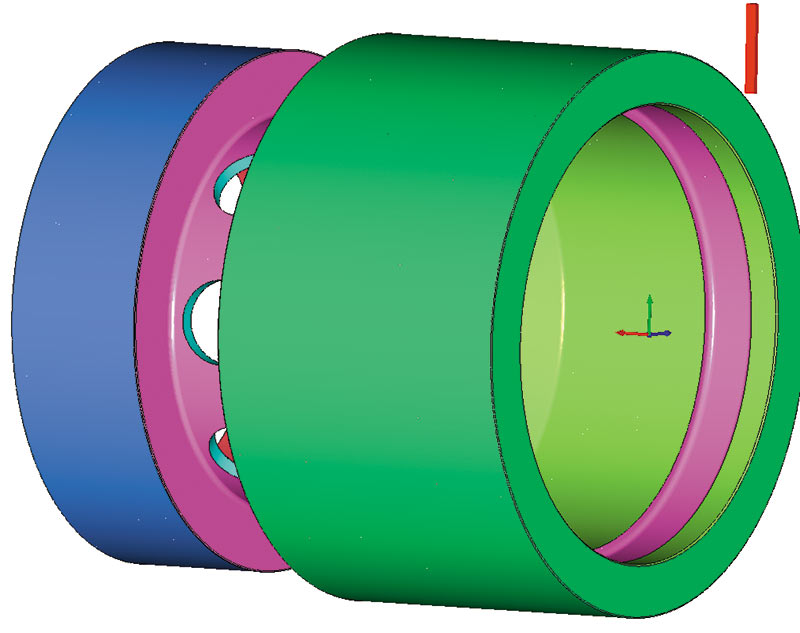

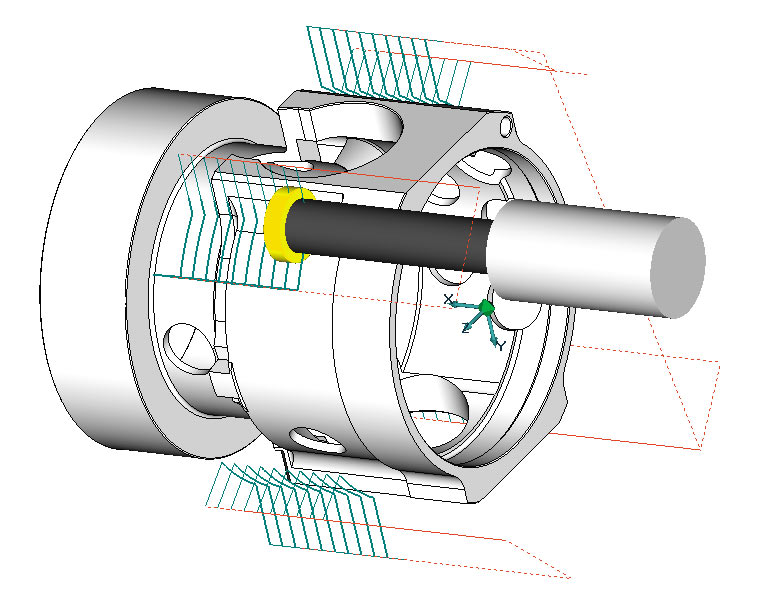

В качестве номинальной модели, которую нужно было изготовить на токарнофрезерном станке, была представлена деталь (рис. 1) в формате STEP и внутреннем формате системы SolidWorks, пришедшая от конструкторов.

Рис. 1. Номинальная модель изделия

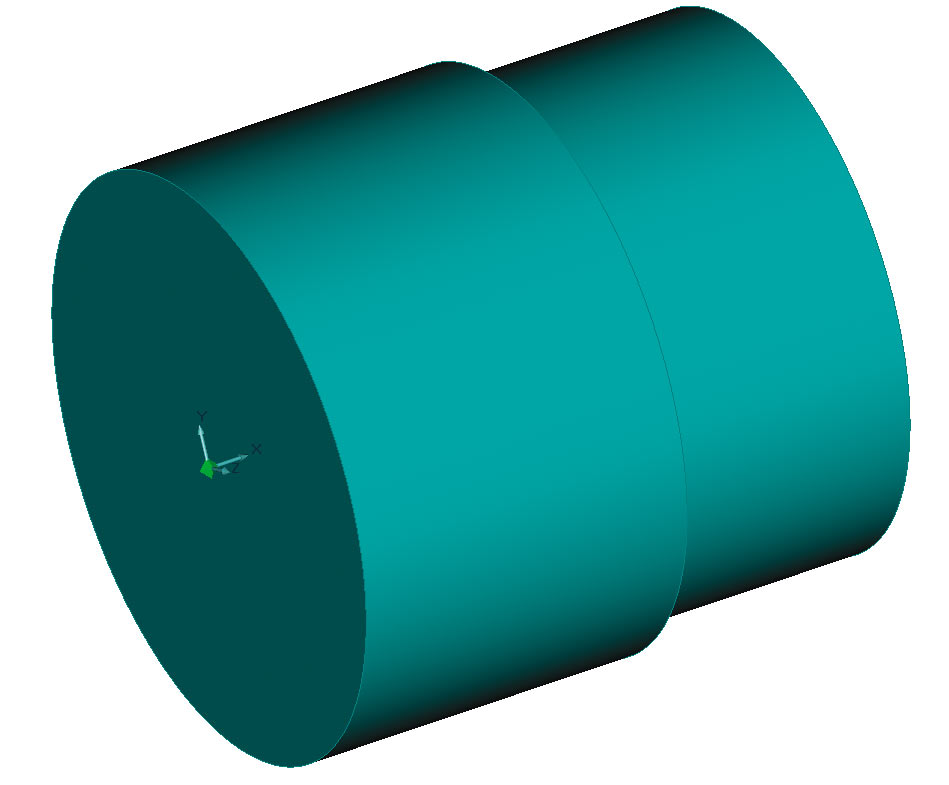

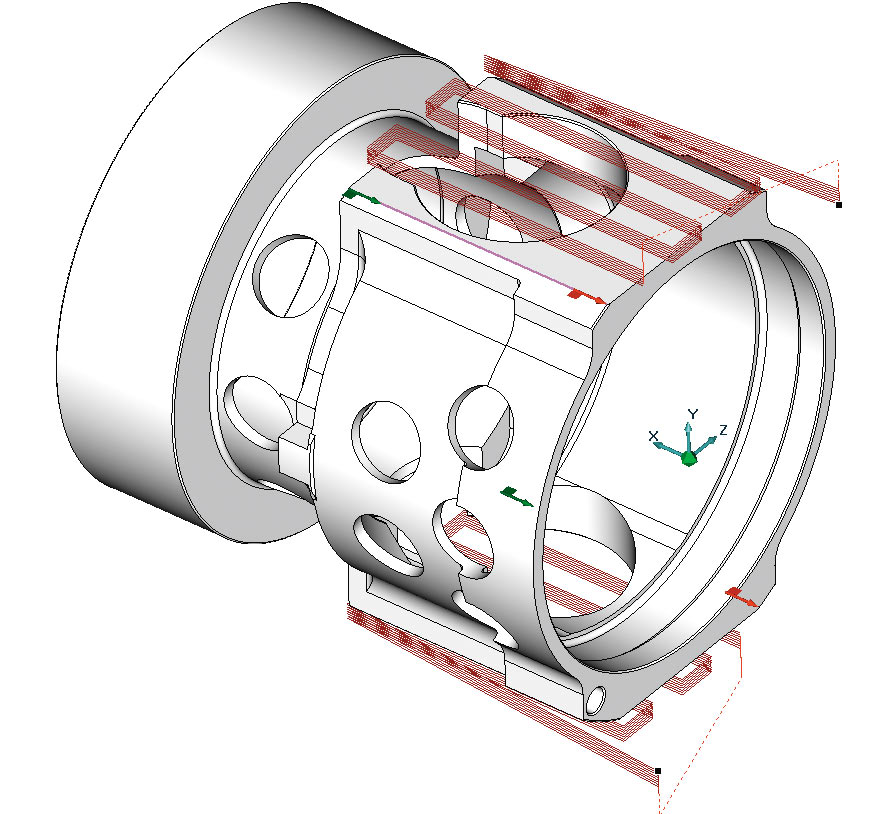

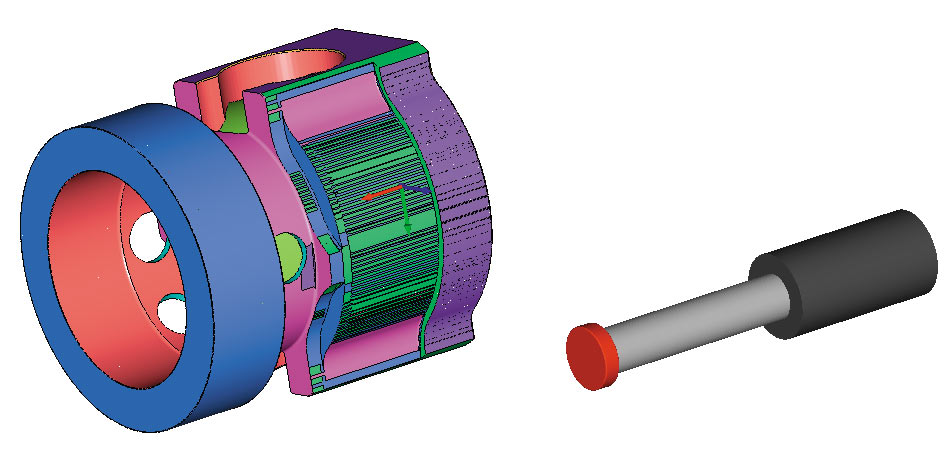

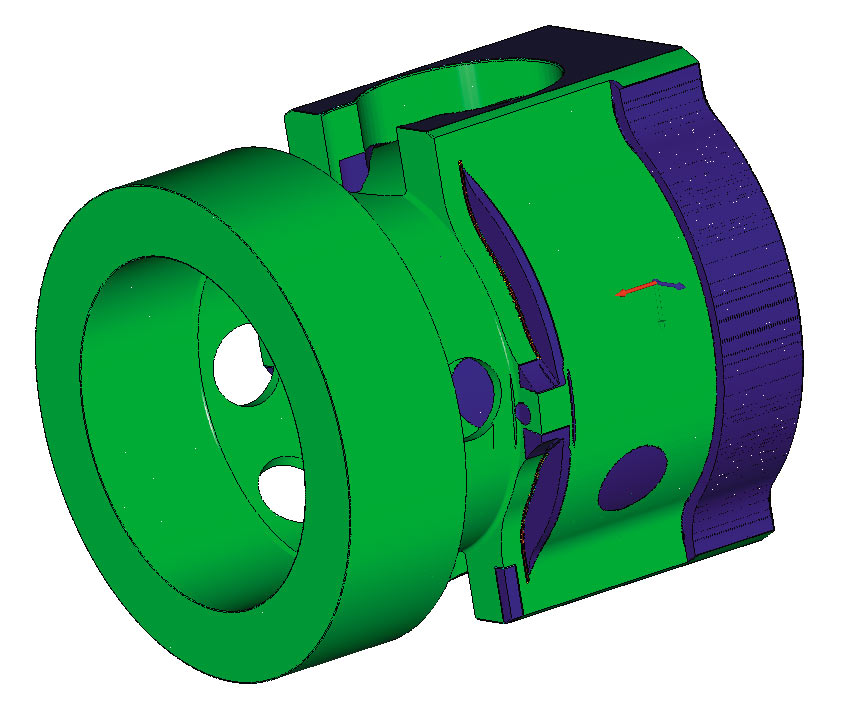

Известно, что технолог так или иначе использует средства CADсистемы, например, для построения технологических поверхностей, так как технологическая модель отличается от номинальной конструкторской, причем иногда очень сильно. Так, модуль ADEM CAD был применен для построения заготовки (рис. 2).

Рис. 2. Формирование заготовки

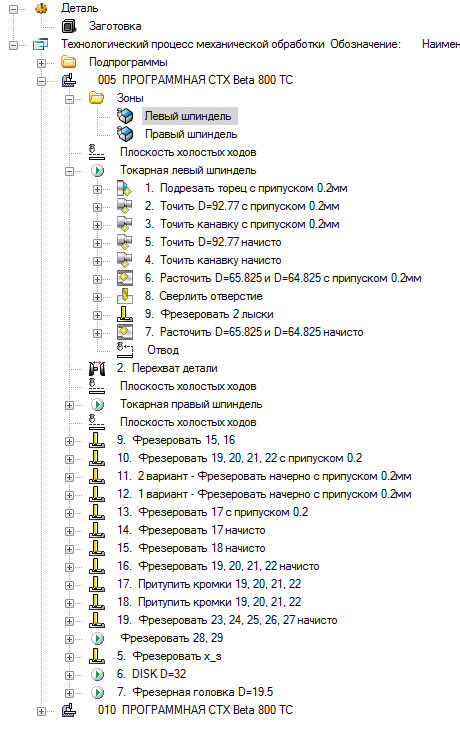

Поскольку набор инструмента был известен, с помощью средств по формированию магазина инструмента был создан набор фрез и резцов, используемых при обработке данной детали (рис. 3).

Рис. 3. Магазин инструмента, сформировованный для задания обработки и расчета траектории

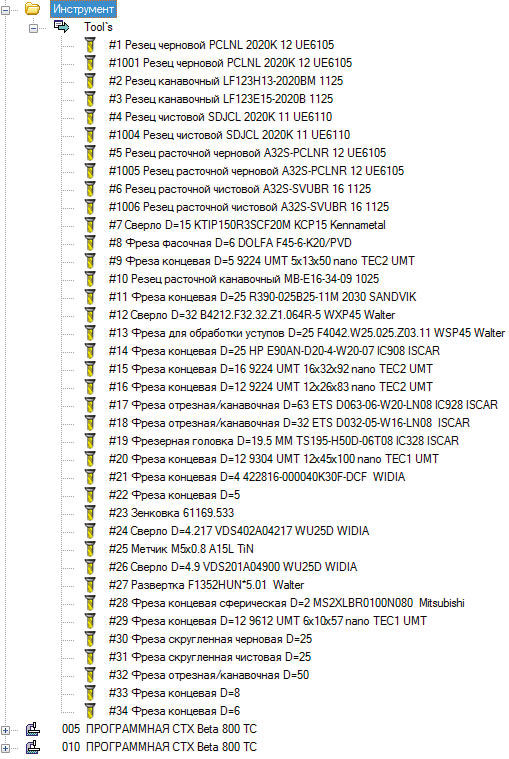

Далее по номинальной модели с учетом заготовки был сформирован маршрут обработки, состоящий из последовательности технологических объектов, представленных в виде дерева (рис. 4). Каждый из технологических объектов содержит в себе сведения по месту обработки, ссылку на конкретный инструмент из набора и все технологические параметры и режимы, нужные для обработки текущего участка.

Рис. 4. Маршрут обработки детали

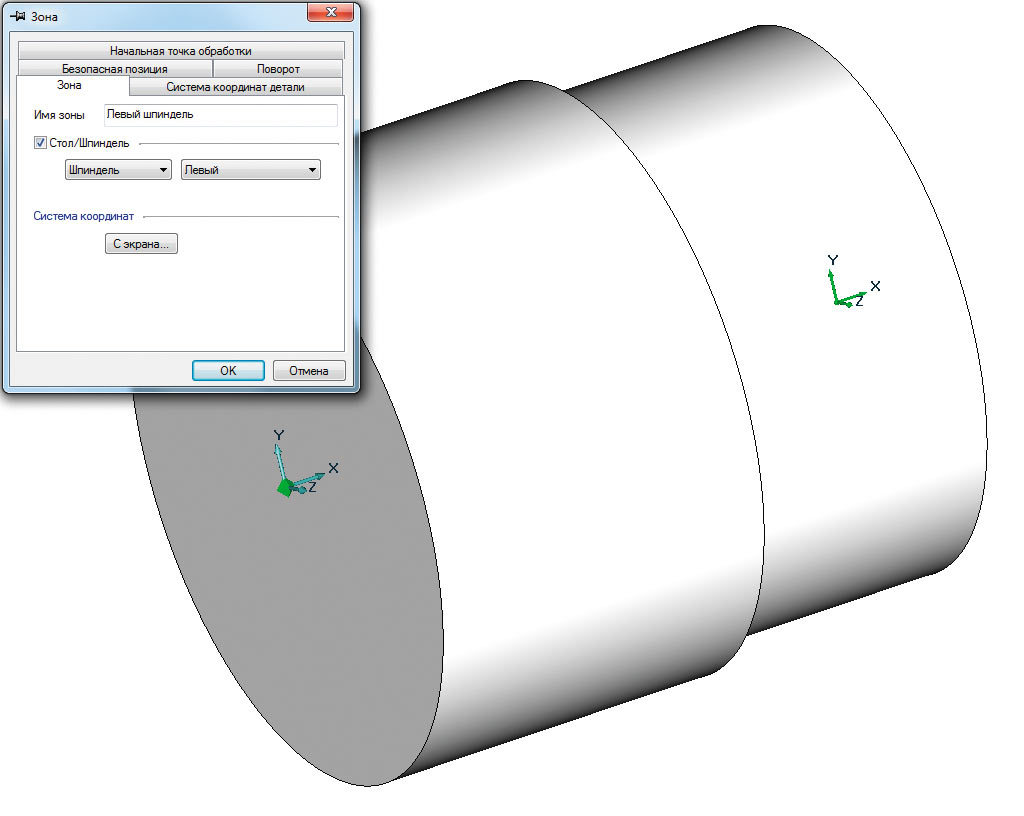

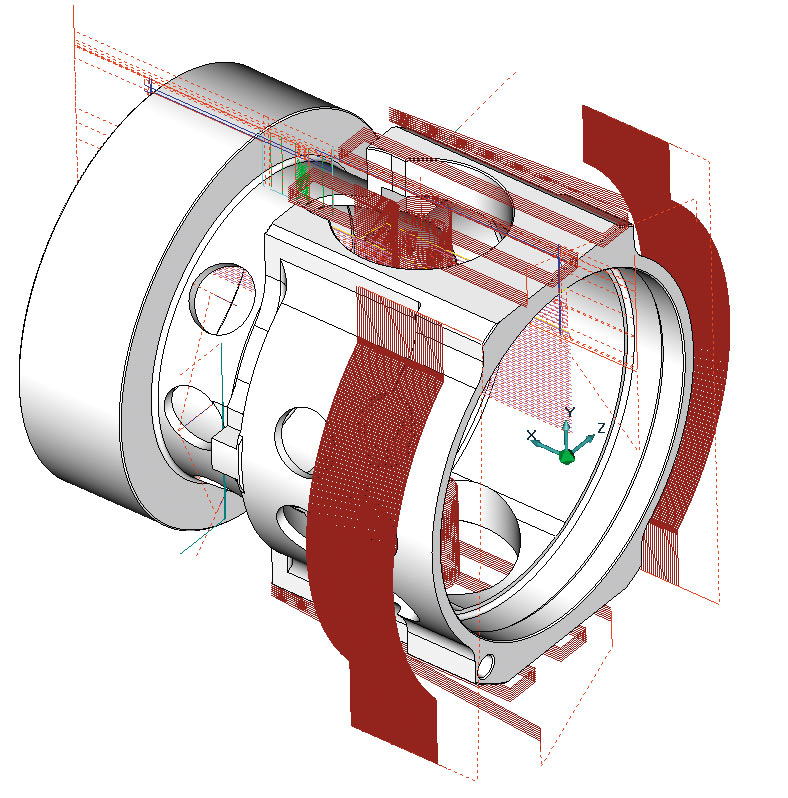

Деталь должна была быть изготовлена станке CTX BETA 800 TC, поддерживающем двухшпиндельную обработку, для чего в модуле ADEM CAM предусмотрены специальные средства, такие как определение зон обработки, перезахват и т.д. Для этой детали были определены две зоны обработки в левом и правом шпинделе. Впоследствии в каждом из переходов при определении обрабатываемых поверхностей задается зона (рис. 5).

Рис. 5. Определение зон обработки

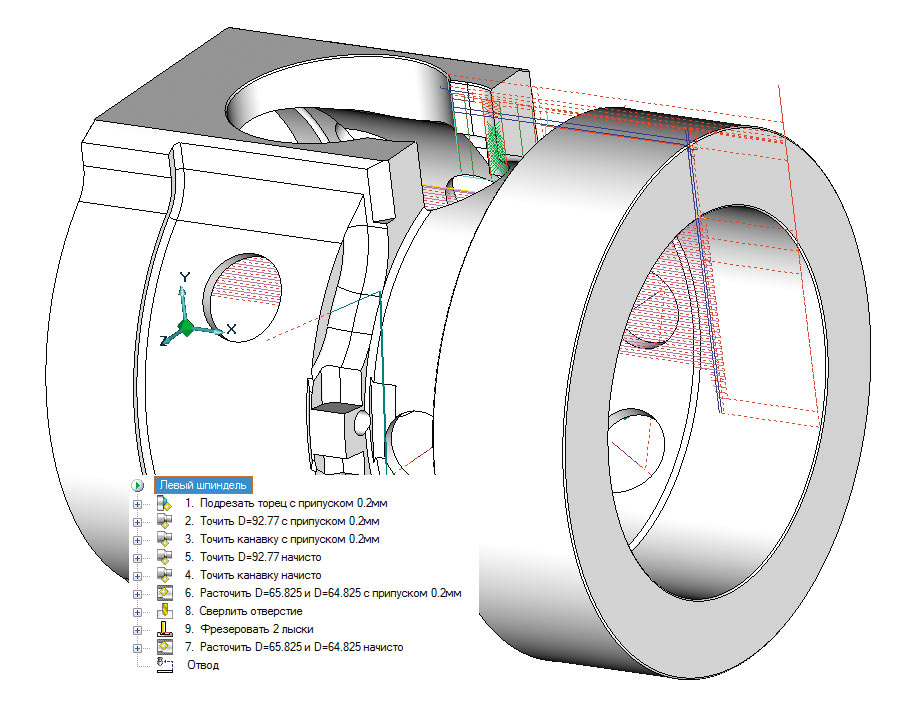

Переходы, которые были созданы при работе левого шпинделя, сгруппированы для удобства расчета траектории и последующего внесения изменений (рис. 6).

Рис. 6. Расчет траектории обработки в левом шпинделе

Рис. 7. Моделирование токарно-фрезерной обработки в основном шпинделе

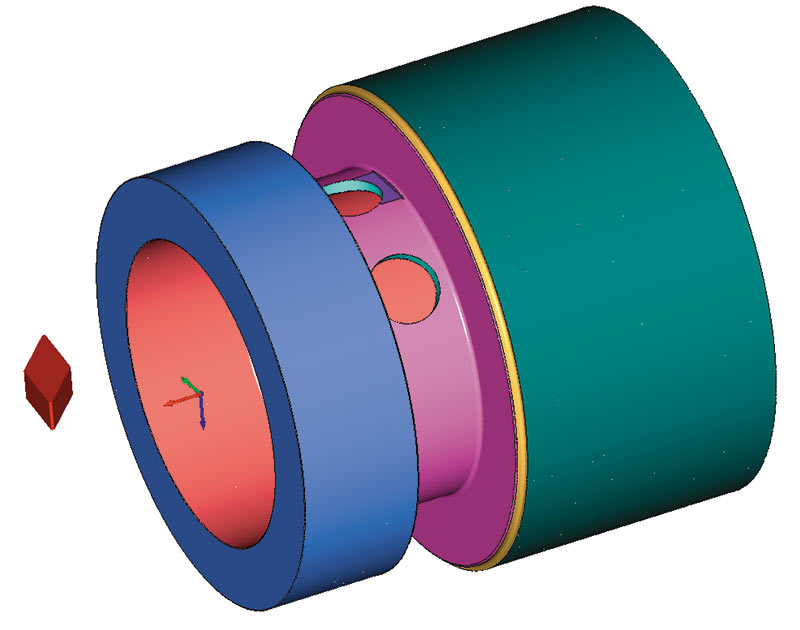

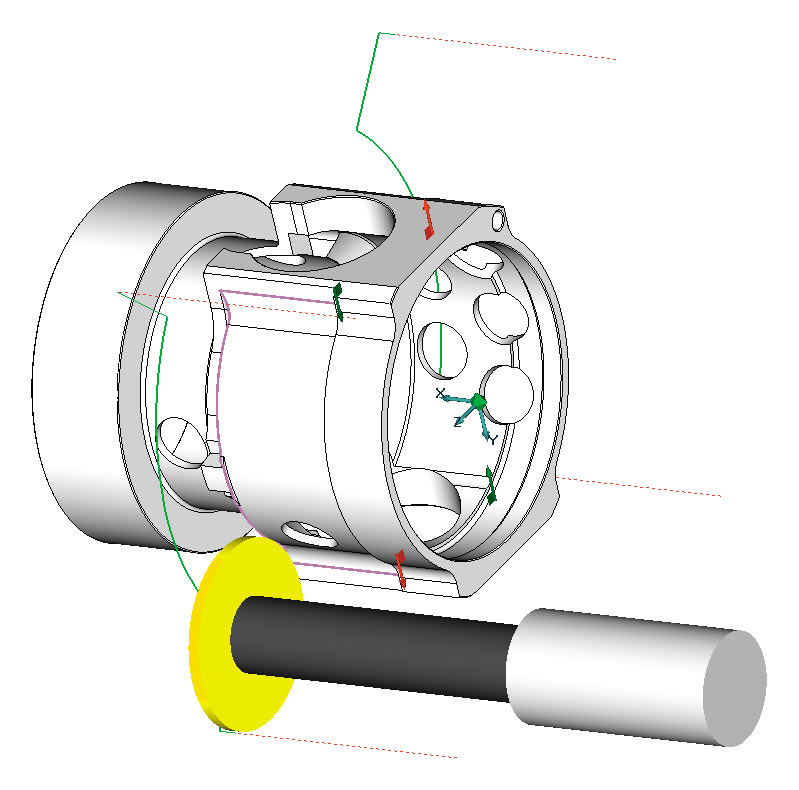

До выхода на оборудование необходимо провести моделирование обработки и учесть возможные ошибки при расчете и создании УП. В последней версии ADEM представлен усовершенствованный симулятор на токарную и фрезерную обработку (рис. 7).

Для перехвата заготовки в системе используется специальная команда с рядом параметров (Перехват заготовки), которая определенным образом пересчитывается в коды конкретного оборудования. В данном случае была использована стойка Sinuneruc 840D. Параллельно с созданием технологии на станок с ЧПУ был отлажен постпроцессор на данный тип оборудования с этой стойкой.

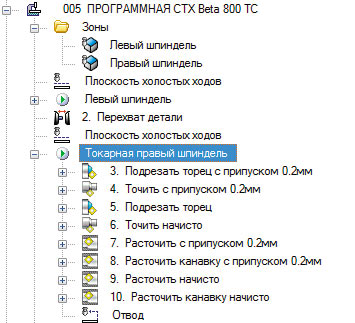

Рис. 8. Команда Перехват и технологические переходы токарной обработки в правом шпинделе

Рис. 9. Токарная обработка детали после перехвата

Рис. 10. Черновая обработка плоскостей

Наряду с токарными операциями и операциями сверления деталь требовала фрезерной обработки — как черновой (рис. 10), так и получистовой и чистовой (рис. 11).

Рис. 11. Чистовая обработка поверхностей детали

В процессе создания технологии на обработку детали было принято решение о замене нескольких инструментов и соответствующей модификации техпроцесса, с чем ADEM успешно справился. Так, почти все обычные концевые фрезы были заменены дисковыми, позволяющими на данной детали задать более гибкие и эффективные режимы резания (рис. 12 и 13).

Рис. 12. Обработка дисковой фрезой

Рис. 13. Доработка закрытых областей дисковой фрезой

После полного моделирования обработки (рис. 14) и отладки постпроцессора управляющая программа была запущена на станке.

Рис. 14. Полное моделирование обработки с указанной точностью

В текущей версии системы до выхода на оборудование реализованы методы анализа и сравнения номинальной модели, пришедшей от конструктора, и детали, полученной в результате формирования траекторий движения конкретных инструментов, что и было применено к данной детали (рис. 15).

Рис. 15. Промежуточное сравнение номинальной модели и результата обработки

Таким образом, помимо обновленной технологии на деталь, специалисты МПО им. Румянцева в течение двух недель получили полностью отлаженный и полнофункциональный CAD/CAM ADEM для импорта и редактирования объемных моделей и создания управляющих программ для многокоординатной фрезерной обработки, полностью отвечающих требованиям станка и стойки.