В статье приводится описание начальных этапов 3D-моделирования сложных узлов и сборок в изделиях машиностроения на примере построения модели масляного насоса двигателя внутреннего сгорания.

Введение

В условиях современного машиностроительного предприятия при подготовке конструкторскотехнологической документации (КТД) изделия и последующей отправки ее в производство активно применяется трехмерное (твердотельное) проектирование, которое стало одним из основных направлений развития систем автоматизированного проектирования (САПР) [1]. На современном техническом языке трехмерное проектирование — это 3Dмоделирование. Именно 3Dмоделирование стало большим шагом в развитии не только промышленного производства, но и других сфер, таких как образование, медицина, наука и т.д. Оно продолжает динамично развиваться, открывая широкие перспективы применения практически в любой области человеческой деятельности [1].

3Dмоделирование в системе TFLEX CAD 3D является одним из самых эффективных и удобных методов твердотельного моделирования на отечественном рынке CAD (Computer Aided Design System). Широкие возможности параметрической системы TFLEX CAD позволяют создавать модели деталей и сборочных единиц различного типа и уровня сложности [24].

Рассмотрим методику и инструменты 3Dмоделирования в TFLEX CAD 3D на примере сборочного изделия — узла «Насос масла 74976СБ». Изделие состоит из нескольких узлов (подсборок) и нескольких сопрягаемых деталей.

Перед тем как начать процесс моделирования, следует рационально составить алгоритм действий и разделить его на этапы, что существенно облегчит работу по моделированию и анализу изделия, а также сократит общее время работы.

Этапы выполнения работы

- Составление технического задания и сбор информации (наименование и назначение, КТД и др.).

- Анализ конструкторскотехнологической документации изделия (технологическое назначение и описание, чертежи, спецификации, схемы и алгоритм сборки, ГОСТы).

- Моделирование деталей малых размеров и простой конструкции (втулки, валы, фланцы и др.).

- Моделирование деталей средних размеров, обладающих достаточно сложной геометрией и конфигурацией (валышестерни, оси, поршни, зубатые колеса и др.).

- Моделирование геометрически сложных корпусных деталей с применением творческологических умений и полного функционала системы CAD.

- Поиск и использование стандартных изделий из библиотек, прилагаемых к выбранной программной среде CAD, и самостоятельное проектирование отсутствующих стандартных изделий или заводских мелких крепежных деталей (гайки, болты, шпильки, шайбы, штифты и др.).

- Сборка выполненных моделей в отдельные узлы (подсборки).

- Окончательная сборка всех составляющих фрагментов и моделей.

- Создание анимации движения по переменным.

Составление технического задания и сбор информации

Результат первого этапа очень важен, так как от правильной формулировки задачи и достаточного количества собранной информации зависит конечный результат работы. В процессе его выполнения необходимо определить, что является объектом моделирования, выявить техническое назначение изделия в целом и отдельных его элементов. На основе этих данных определяются требования к планируемому конечному результату. Определив техническое задание, необходимо приступить к сбору информации об объекте, в которую могут входить чертежи, конструкторскотехнологические спецификации (КТС), эскизы, схемы, ГОСТы и т.д.

Выбранный для моделирования объект — изделие «Насос масла 74976СБ» — входит в состав специального технологического оборудования. Он состоит из нескольких узлов. Служебное назначение масляного насоса заключается в создании давления в системе для обеспечения смазки движущихся частей двигателя внутреннего сгорания. В системе смазки с сухим картером масляный насос дополнительно выполняет функцию перекачки масла из картера двигателя в масляный бак. Он приводится в действие от коленчатого вала или распределительного вала с помощью приводного вала. По характеру управления масляные насосы разделяются на нерегулируемые и регулируемые. В данном проекте используется нерегулируемый насос, который поддерживает постоянное давление в системе смазки с помощью редукционного клапана. В зависимости от конструкции различают масляные насосы шестеренного типа и роторного типа. Моделируемый насос имеет конструкцию шестеренного типа. Масляный насос шестеренного типа представляет собой две шестерни — ведущую и ведомую, размещенные в корпусе. Масло в насос поступает через всасывающий канал, захватывается шестернями и нагнетается в систему через нагнетательный канал. Производительность шестеренного насоса пропорциональна частоте вращения коленчатого вала. При превышении давления нагнетаемого масла сверх определенной величины срабатывает редукционный клапан, перепуская часть масла во всасывающую полость или непосредственно в картер двигателя.

Конечным результатом моделирования должна стать полная трехмерная сборочная модель узла «Насос масла 74976СБ», демонстрирующая динамическое движение зацепления вращающихся шестерен — ведущей и ведомой, расположенных в главном корпусе изделия.

Для осуществления целей проекта необходимо собрать КТД на изделие: сборочные чертежи, чертежи всех деталей, входящих в узлы, спецификации изделия и входящих в нее узлов, схему сборки, схему принципа действия и ГОСТы стандартных изделий.

Анализ конструкторскотехнологической документации

Для моделирования столь сложного изделия проектировщику необходимо иметь опыт работы в области машиностроения, а также обладать следующими знаниями и навыками:

- работа в CADсистеме на уровне уверенного пользователя;

- знания в области инженерной графики и начертательной геометрии для черчения в CADсистеме;

- знание конструкторской документации для чтения и анализа чертежей;

- опыт программирования для параметризации переменных модели;

- возможность доступа к содержимому библиотек государственных стандартов (ГОСТ).

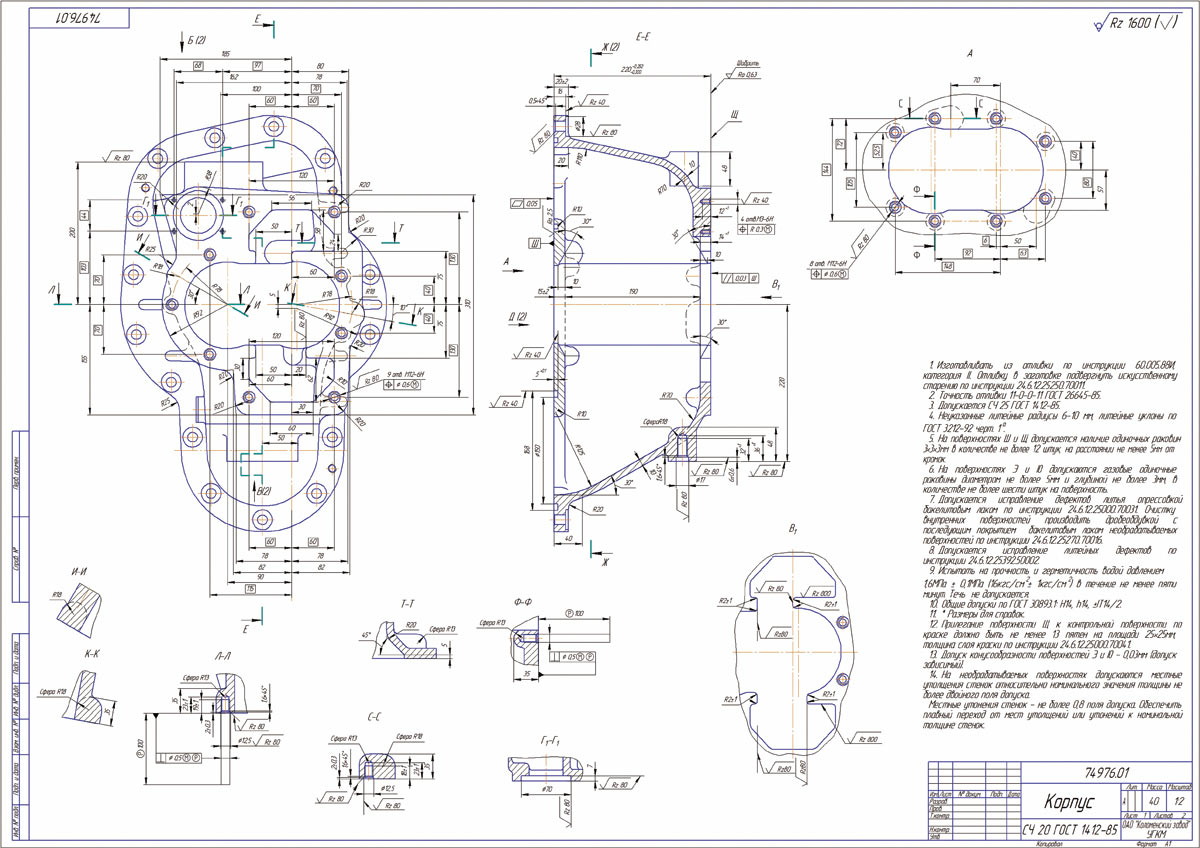

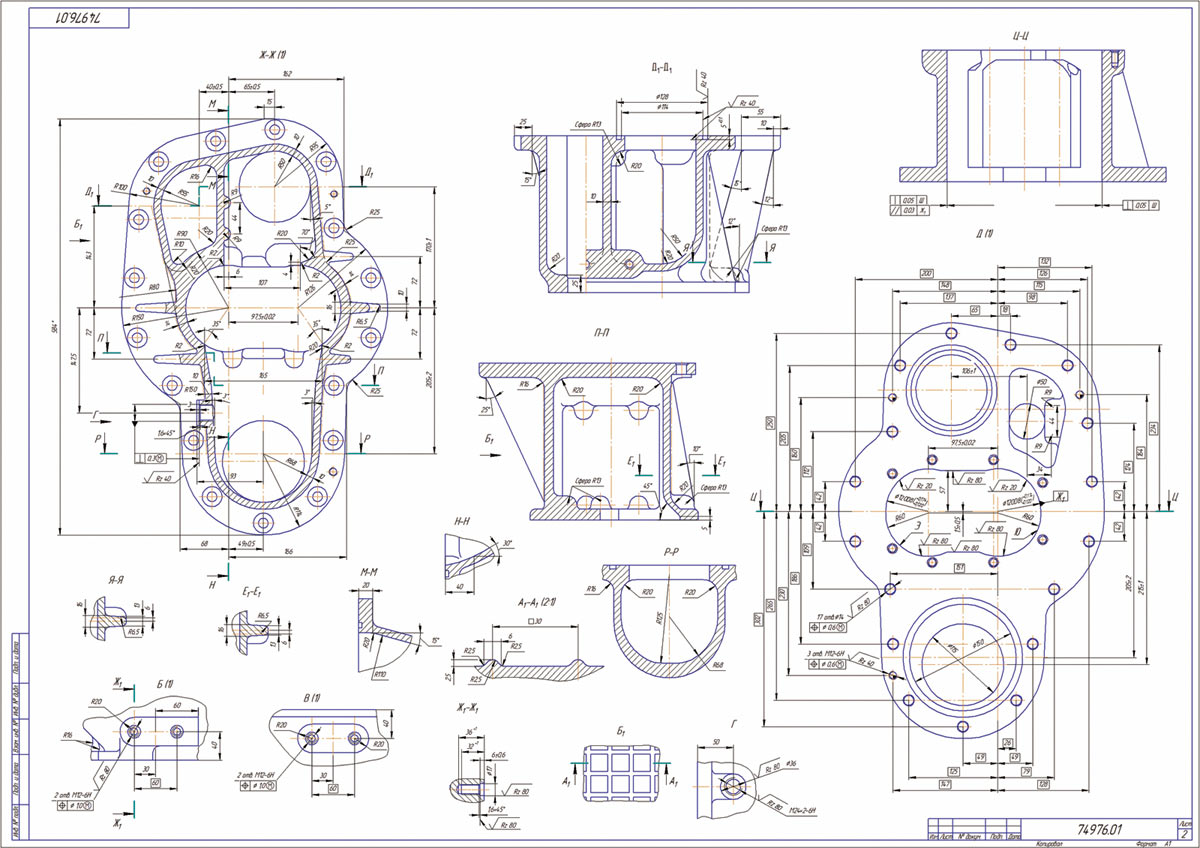

Изделие «Насос масла 74976СБ» включает четыре узла, каждый из которых состоит из оригинальных и стандартных или заводских деталей. В состав КТД входят: сборочный чертеж изделия, сборочные чертежи узлов изделия, чертежи деталей, входящих в узлы и в изделие, спецификации на изделие и узлы, схема сборки. Самой сложной конструкцией и геометрией является чертеж основной детали изделия — «Корпус 74976.01». Он выполнен на двух листах формата А1 и включает большое количество видов, сечений и разрезов, а также расширенные технические требования (рис. 1 и 2).

Рис. 1. Чертеж детали «Корпус 74976.01» (лист 1)

Рис. 2. Чертеж детали «Корпус 74976.01» (лист 2)

Как видно из рис. 1 и 2, корпус имеет достаточно сложную конструкцию, особенно геометрию внутренних поверхностей. Такую деталь очень сложно представить объемно даже опытному конструктору. Для полного и точного анализа формы детали потребуется немалое количество времени. Поэтому по возможности желательно увидеть изделие уже в готовом исполнении и зафиксировать его изображение с разных точек с помощью цифровых устройств, а также изучить наглядно внутреннюю конструкцию детали. Надо изучить также и другие детали, вызывающие сложности при их моделировании, и, конечно же, само изделие в сборе. По мнению автора, данный этап является основополагающим при 3Dмоделировании изделий, так как от него зависит корректность модели сборочной единицы и, прежде всего, точность размеров, относительного расположения элементов конструкции, сопряжений и скруглений, взаимного положения деталей при сборке.

Моделирование простых и малогабаритных деталей

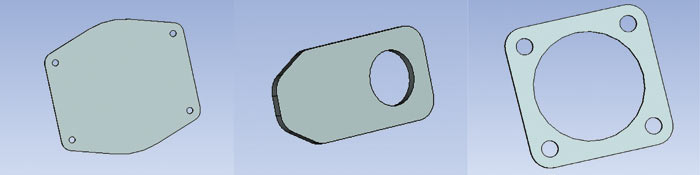

Данный этап моделирования не вызывает особых сложностей для тех, кто имеет хотя бы небольшой опыт использования CADсистем. Здесь создаются 3Dмодели простых по конструкции деталей. В данной сборке такими деталями являются: прокладки 291, 47, фланец 361, пластины 322, 38, кольца 12, 28, 55, втулки 08, 09, 11, пружины 141, 143, шайба 16, винт 57, дроссель 58, упор 51, штуцер 52.1

Преимущественно эти детали являются телами вращения, поэтому наиболее часто применяемой операцией является Вращение, реже — Выталкивание. Например, для моделирования прокладок и пластин требуется выполнение всего одной операции Выталкивание для предварительно построенного профиля детали с учетом всех скруглений, фасок, отверстий, пазов и конусности (рис. 3). Ряд деталей моделируется несколькими операциями (рис. 4).

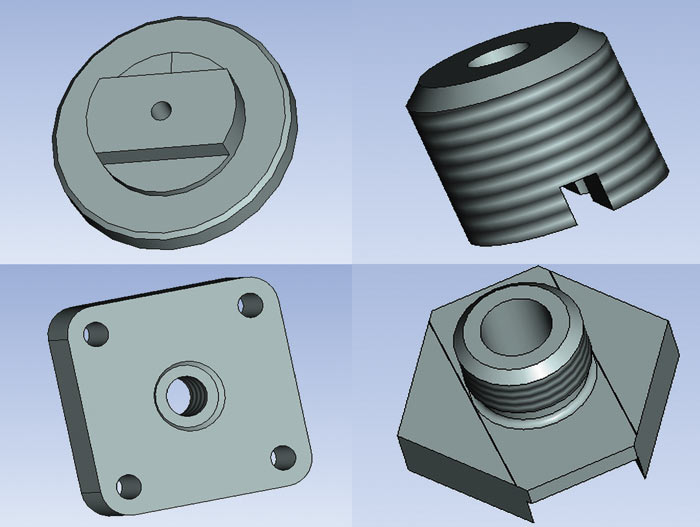

Рис. 3. Примеры деталей, моделируемых телами выталкивания

Рис. 4. Примеры деталей, моделируемых несколькими операциями

Моделирование средних по сложности деталей

Данный этап является одним из самых длительных по времени и сложных по трудоемкости. При его выполнении требуется повышенная внимательность, поскольку количество деталей велико, а их геометрия достаточно сложная. К средним по сложности деталям относятся: крышка 46, прокладки 26, 27, шестерня ведущая 02, шестерня ведомая 031, валы 07, 53, ось 10, втулка 17, поршень 543.

Наиболее интересными и сложными деталями этой группы являются шестерни и поршень. Рассмотрим их более подробно. Поскольку шестерни сопрягаемые, выберем более сложную по конструкции — шестерню ведущую, чертеж которой показан на рис. 5.

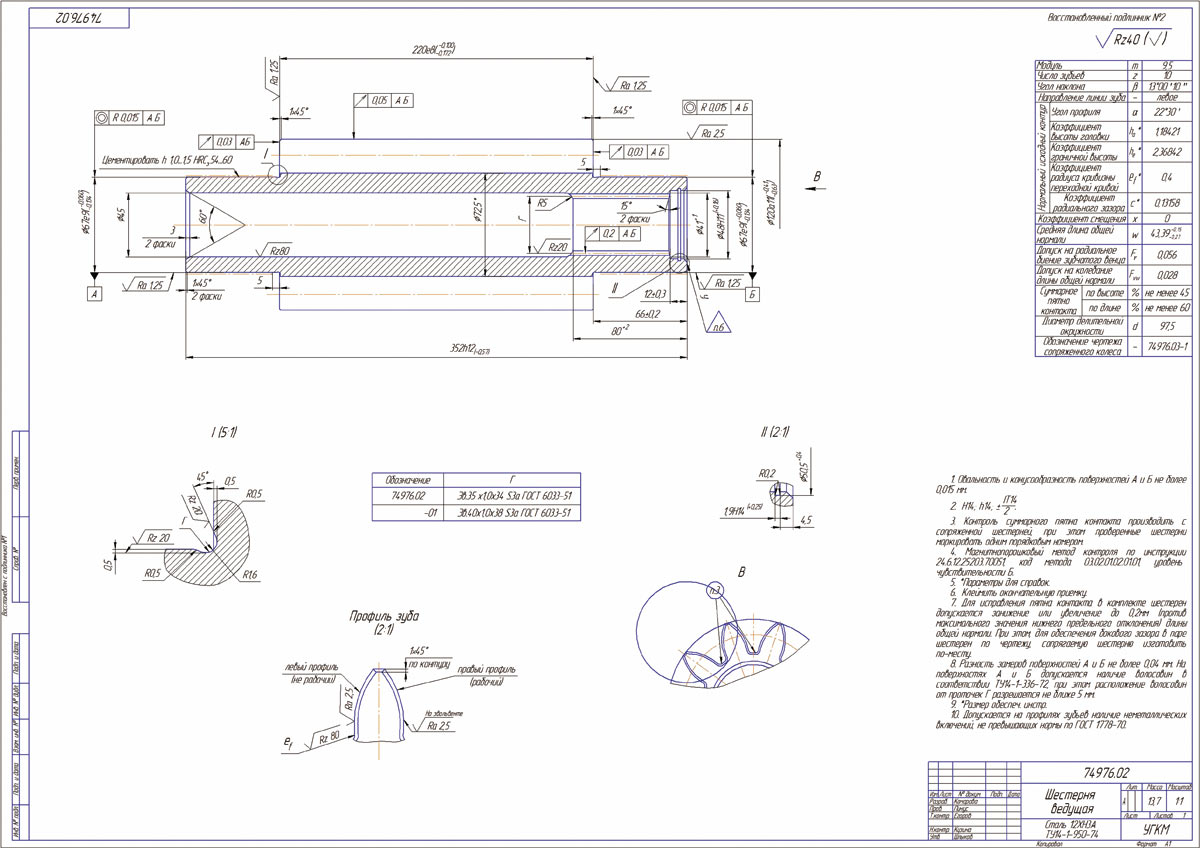

Рис. 5. Чертеж детали «Шестерня ведущая 74976.02»

Деталь «Шестерня ведущая 74976.02» сопрягается с шестерней ведомой, максимальный ее диаметр составляет 120 мм, минимальный — 67 мм, длина — 352 мм. Она имеет сквозное отверстие с внутренней шлицевой поверхностью и эвольвентными зубьями на длину 68 мм. С наружной стороны расположены зубья косозубые эвольвентного профиля (модуль 9,5 мм, число зубьев — 10) на длину 220 мм.

При создании модели шестерни использовались операции Вращение, Выталкивание, Сглаживание, Отверстие, Спираль и Круговой массив, а также булевы операции.

Первоначально моделируется вал со всеми канавками и отверстием, кроме отверстия под шлицевое соединение (операция Вращение). Затем применяется функция Отверстие с заданием типа отверстия, его параметров и узла, указывающего расположение центра отверстия. Данная функциональная возможность очень упрощает 3Dмоделирование деталей с большим количеством различных отверстий.

Следующий шаг — создание шлицевого соединения с помощью операций Выталкивание и Круговой массив. В первой операции нужно начертить профиль эвольвентного зуба, опираясь на ГОСТ, указанный при обозначении шлицевого соединения (Эв.40 Ѕ1,0Ѕ38 S3а ГОСТ 603351). Затем полученный профиль «выталкивается» на нужную глубину, образуя модель одного шлица. Для получения моделей всех 38 зубьев надо воспользоваться функцией Круговой массив, скопировав операцию по окружности. Для ее выполнения следует выбрать операцию построения шлица и ось цилиндрической поверхности, на которой будет шлицевое соединение, а также ввести число копий и значение общего угла.

Далее моделируется нарезание зубьев при помощи операции Спираль. Она позволяет создавать винтовые и спиральнообразующие тела. В рассматриваемом случае необходимо выдавить профиль зуба на цилиндрической поверхности вала под определенным углом β = 13°00 '10". Для этого нужно выбрать построенный профиль зуба, ось поверхности вала и точки привязки, а также ввести значения числа витков и шага. Однако можно воспользоваться функцией Шаг от длины и ввести только значение поля Витки. Это будет означать, что значение шага вычисляется автоматически в зависимости от введенного количества витков.

Как определить число витков? Исходя из того, что зубья шестерни не образуют и одного витка, можно поступить так: приняв, что полный оборот витка соответствует 360°, принять его за единицу. Тогда число витков можно рассчитать по формуле:

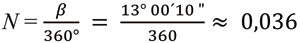

(1)

(1)

Для получения модели одного зуба остается ввести значение радиуса зубьев от центра вала. Как и в случае со шлицевым соединением, полученная модель копируется по окружности с помощью операции Круговой массив.

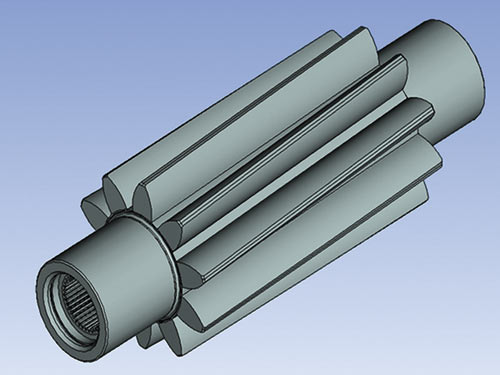

Завершающим этапом моделирования является создание необходимых скруглений. 3Dмодель шестерни показана на рис. 6.

Рис. 6. 3D-модель детали «Шестерня ведущая 74976.02»

Моделирование поршня

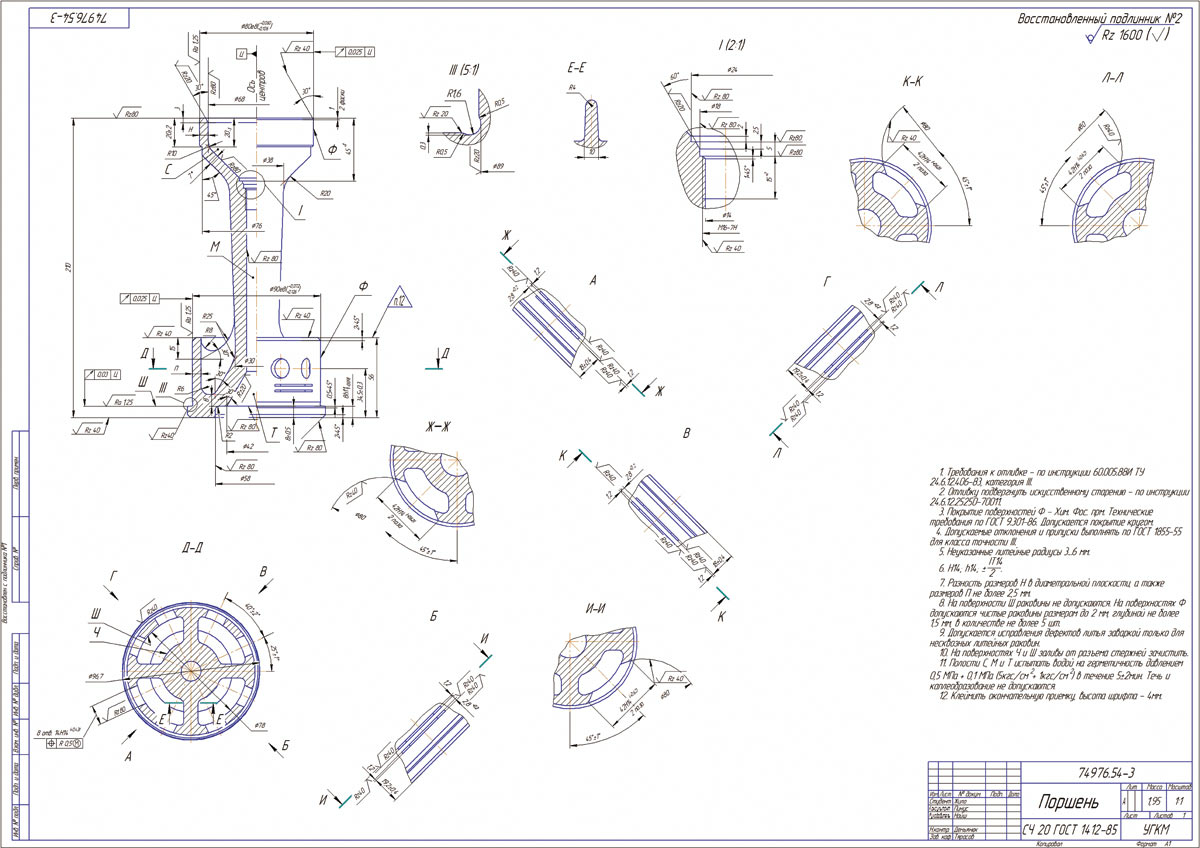

Чертеж детали «Поршень 74976.543» приведен на рис. 7. Рассмотрим его подробно. Видно, что поршень является телом вращения, при этом сквозное отверстие подобно профилю поршня. В нижней части поршня имеются выемки сферической формы и окна сегментной формы, а на днище по всей поверхности расположены отверстия и сегментные пазы.

Рис. 7. Чертеж детали «Поршень 74976.54-3»

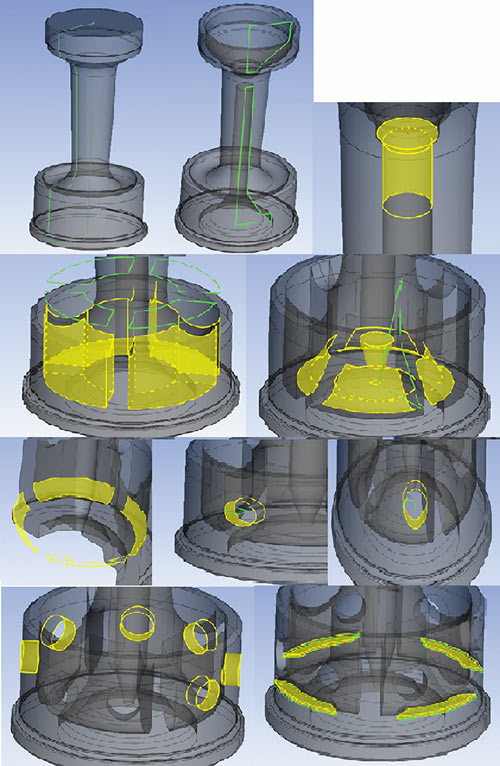

Этапы моделирования схематично показаны на рис. 8. Вначале строится внешний профиль с учетом всех фасок и скруглений на внешней поверхности, к которому применяется операция Вращение. Затем производится построение внутреннего профиля также с учетом всех фасок и скруглений, кроме резьбового отверстия М167Н, и снова выполняется операция Вращение.

Рис. 8. Этапы моделирования детали «Поршень 74976.54-3»

Далее создается резьбовое отверстие М167Н при помощи операции Отверстие с предварительным построением 3Dузла, соответствующего центру отверстия согласно чертежу.

Следующее действие — моделирование днища поршня. Оно выполняется последовательностью операций:

- Выталкивание — для получения модели самого днища;

- Вращение — для создания на плоскости днища сферических ребер жесткости;

- Сглаживание — для скругления стенки и плоскости днища.

После этого приступаем к созданию отверстий по внешней поверхности днища (операция Вращение). Всего таких отверстий восемь, но, поскольку дно поделено на четыре сектора, в каждом из которых по два отверстия, создаем сразу оба отверстия, формируя один готовый сектор. Затем воспользуемся операцией Круговой массив и создадим по четыре копии каждого из этих двух отверстий. В качестве оси вращения указываем ось поршня.

Отметим, что создавать сразу восемь копий одного отверстия нельзя, поскольку, согласно чертежу, два отверстия одного сектора находятся на определенном расстоянии друг от друга. Это расстояние должно соблюдаться во всех четырех секторах. При одновременном создании всех восьми копий отверстия будут располагаться друг относительно друга на одинаковом расстоянии, что нарушает требования чертежа.

Далее моделируем сегментные пазы. Всего их восемь. Применяем операцию Выталкивание два раза, каждый раз указывая по четыре контура пазов.

В завершение моделирования выполняем две операции:

- построение скругления во внутренней области днища;

- «вырезание» внутреннего профиля поршня, чтобы убрать лишний металл, который образовался в процессе моделирования.

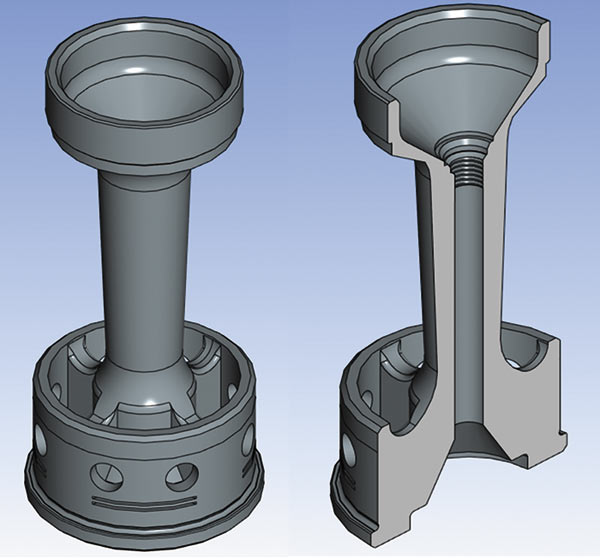

Построенная модель детали «Поршень 74976.543» представлена на рис. 9.

Рис. 9. 3D-модель детали «Поршень 74976.54-3»

Список использованной литературы:

- Бунаков П.Ю. Высокоинтегрированные технологии в металлообработке / П.Ю. Бунаков, Э.В. Широких. М.:ДМК Пресс, 2011. 208 с.

- Бунаков П.Ю. Сквозное проектирование в TFLEX. М.: ДМК Пресс, 2009.

- Бунаков П.Ю. Сквозное проектирование в машиностроении. Основы теории и практикум / Бунаков П.Ю., Широких Э.В. М.:ДМК Пресс, 2010. 120 с.:ил.

- Погребняк Г.Е., Белов В.В. 3Dмоделирование изделий машиностроения в TFLEX CAD 3D // Вторая международная научнопрактическая конференция «Актуальные вопросы технических наук в современных условиях». СанктПетербург, 2015. С. 712.