В последние годы большинство мебельных предприятий России активно внедряют в производство современные станки с ЧПУ. Сегодня сложно представить себе даже небольшое мебельное производство без подобного оборудования. Это объясняется объективной необходимостью: потребители мебели становятся все более требовательными к качеству продукции, ее дизайну, срокам поставки и стоимости. Одновременно реализовать эти во многом противоречивые требования можно только в условиях автоматизированного производства с использованием форматно-раскройных, фрезерно-присадочных, сверлильно-присадочных и кромкооблицовочных станков с ЧПУ. Они позволяют выполнять качественный единичный и пакетный раскрой плитных материалов, фрезеровать фигурные вырезы, быстро и точно сверлить отверстия под крепежную и декоративную фурнитуру и многое другое.

Однако внимание только к аппаратной стороне автоматизации, то есть приобретению и установке станочного оборудования, не решает проблемы. Необходимо соответствующее программное обеспечение в виде CAD/CAM/CAE-системы.

Преимущества станков с ЧПУ в мебельном производстве

Современное мебельное предприятие не может развиваться без автоматизации всех производственных процессов. Как и в любой другой области, преимущества использования станков с ЧПУ заключаются в значительном повышении эффективности обработки заготовок, практически полном исключении выпуска бракованных деталей и снижении себестоимости продукции.

Для мебельного предприятия это достигается за счет следующих факторов:

- производственная гибкость. Большинство мебельных изделий проектируется и выпускается по индивидуальным заказам. Это значит, что даже однотипные детали в разных вариантах одного мебельного изделия могут различаться и размерами, и формой. В условиях автоматизированного производства перенастройка оборудования требует от рабочего одногоединственного действия — считывания штрихового кода с бирки, наклеенной на заготовку;

- точность и повторяемость. В мебельном изделии встречается значительное количество одинаковых деталей, например съемных полок или навесных фасадов. Управляющая программа гарантирует полную их идентичность, что повышает эстетическое восприятие изделия и исключает проблемы при сборке. Предельно важным в мебельном изделии является точная присадка отверстий на пласти и торцах деталей. Это служит залогом правильной установки фурнитуры и отсутствия проблем при сборке и эксплуатации. Необходимую точность можно получить только в автоматическом режиме на станке с ЧПУ;

- безошибочность. При обработке геометрически сложных элементов мебельного изделия важно строгое соблюдение всех размеров. Станок с ЧПУ работает практически автономно, в точности воспроизводя замысел дизайнера. Рабочий выполняет только подготовительнозаключительные операции, например установку детали на станок или замену инструмента. Это позволяет ему одновременно обслуживать несколько станков, что дополнительно сокращает издержки производства;

- скорость. Обработка любой, даже сложной по форме детали на станке с ЧПУ не требует выполнения операций размерного контроля, на которые тратится немало времени. Она может быть сразу передана на последующие этапы обработки.

Таким образом, станки с ЧПУ в рамках комплексной системы автоматизации обеспечивают гораздо более быстрое и качественное изготовление деталей мебельных изделий, что, в конечном счете, дает предприятию существенные конкурентные преимущества.

Подготовительные операции

Первоначальным этапом изготовления детали на станке с ЧПУ является 3Dмоделирование ее формы в модуле CAD или разработка электронных чертежей, если говорить о двумерных системах предыдущего поколения. При грамотном выполнении этой работы управляющая программа может быть сформирована практически в автоматическом режиме.

Отличительная особенность системы БАЗИС заключается в том, что модули CAD и CAM являются полностью совместимыми. Они представляют собой элементы сквозной автоматизированной системы и работают с одними и теми же математическими моделями.

Возможности 3Dмоделирования в системе БАЗИС реализуются двумя модулями:

- БАЗИСМебельщик — универсальный графический редактор, реализующий все функции дизайна и конструирования изделий корпусной мебели;

- БАЗИСШкаф — параметрический графический редактор, предназначенный для быстрого построения моделей довольно большого подкласса мебельных изделий.

Независимо от того, в каком модуле создавалась модель, она содержит не только полную геометрическую информацию, но и достаточный объем технологической информации, например параметры отверстий или пазов. Это позволяет автоматически получить информацию о любой детали и транслировать ее в тот формат данных, который требуется автоматизированной системе управления на конкретном станке с ЧПУ. Важным моментом является то, что эти данные представляются непосредственно в кодах станка, а не в некотором промежуточном формате, например DXF.

В общем случае процесс подготовки управляющих программ в любой отрасли промышленности выглядит примерно одинаково. Вначале на основе модели (чертежа) подготавливается геометрическая информация об обрабатываемых поверхностях, затем определяется стратегия обработки, задаются режимы обработки по отдельным операциям и инструмент для работы. Контроль правильности управляющей программы производится путем виртуальной трассировки команд с помощью специального программного обеспечения. Готовая программа обрабатывается постпроцессором для конкретной модели станка. После этого она готова к работе.

В мебельной промышленности эта общая стратегия имеет некоторые особенности, связанные с более высоким уровнем автоматизации подготовки данных и расширенными функциональными возможностями в плане задания технологических параметров.

Особенности работы модуля БАЗИСЧПУ

БАЗИСЧПУ, CAMмодуль системы БАЗИС, позволяет формировать управляющие программы для выполнения сверлильных (присадочных) и фрезерных операций. В автоматическом режиме он обеспечивает решение пяти важных задач:

- построение набора необходимых операций для обработки конкретных деталей, например фрезерование контура, присадка отверстий в торце и на пласти, фрезерование пазов различной формы, обработка фасадов;

- группировка отверстий для оптимизации траектории движения инструмента;

- одновременное формирование двух управляющих программ: одной для обработки лицевой стороны детали, другой — для обработки внутренней стороны;

- коррекция контура прямоугольных и фигурных деталей в зависимости от технологии облицовывания торцов: с подрезкой на толщину облицовочного материала или без нее;

- формирование траектории входа и выхода фрезы, если подобная операция не реализуется собственным программным обеспечением станка.

Важную роль при подготовке управляющих программ играет наличие и широта возможностей по заданию технологических параметров обработки деталей. Поскольку БАЗИС является специализированной системой для мебельной промышленности, модуль CAM позволяет обрабатывать контуры панелей любого уровня сложности, в максимальной степени учитывая все нюансы технологии обработки плитных конструкционных материалов. Это реализуется возможностью выполнения следующих основных настроек:

- технологические параметры обработки, такие как скорость фрезерования, коррекция фрезы, траектории входа и выхода инструмента и т.п.;

- черновая и чистовая фрезерная обработка контура детали;

- создание управляющих программ для нескольких систем управления одновременно с целью оптимизации загрузки оборудования;

- обработка пазов несколькими фрезами в зависимости от их конфигурации и требований по чистоте обработки;

- анализ возможности выполнения технологических операций на конкретном станке;

- режимы оптимизации последовательности обработки отверстий;

- поворот детали для удобного расположения ее на столе станка.

Множество назначенных технологических параметров образуют конфигурацию, которая может быть сохранена в файле настроек и использована в дальнейшей работе.

Получение управляющих программ

Как правило, управляющие программы в системе БАЗИС формируются на основе 3Dмоделей, разработанных в модулях БАЗИСМебельщик или БАЗИСШкаф, хотя есть возможность работать на основе чертежей в формате системы БАЗИС или DXF, а также данных, импортированных из проектов, созданных в системе К3Мебель.

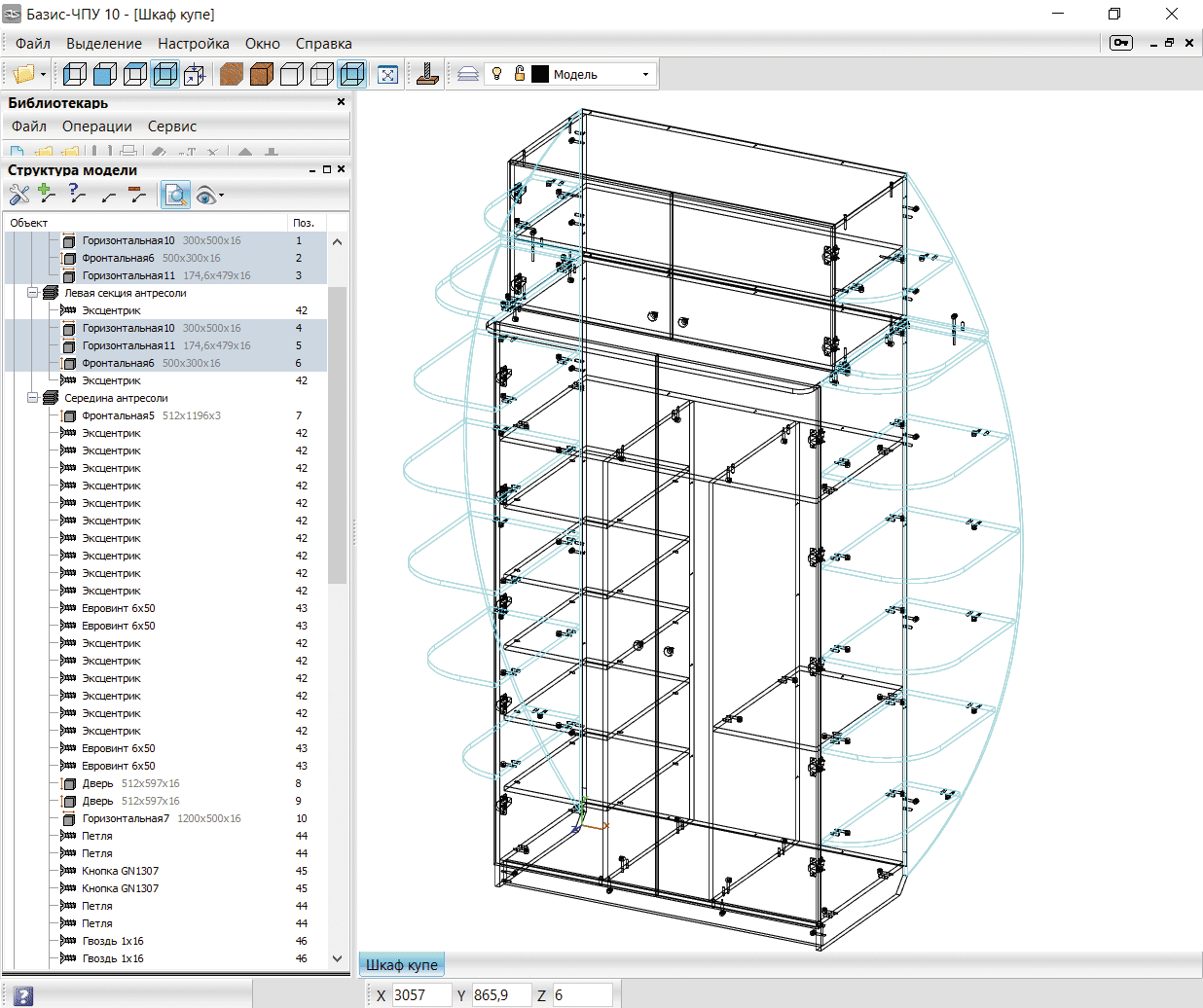

Рис. 1. Выбор панелей для обработки

После открытия модели выбираются панели, которые будут обрабатываться на станках с ЧПУ (рис. 1). Это можно сделать несколькими способами:

- визуальным указанием мышью;

- выбором в окне структуры модели;

- заданием критерия выбора:

- выбрать все панели изделия;

- выбрать панели, изготавливаемые из определенного материала;

- выбрать панели по заданной маске позиции.

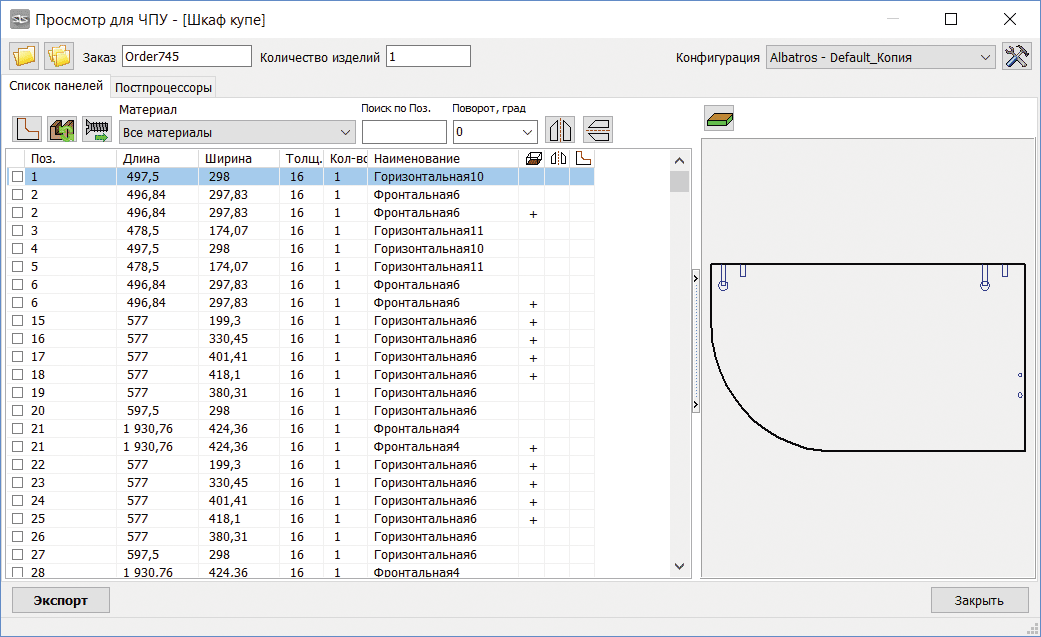

После выбора панелей можно переходить собственно в блок формирования управляющей программы (рис. 2). В соответствующем окне отображаются все выбранные панели общим списком или дифференцированно по материалам. Над каждой панелью в зависимости от технологии обработки можно выполнить следующие действия:

Рис. 2. Просмотр панелей

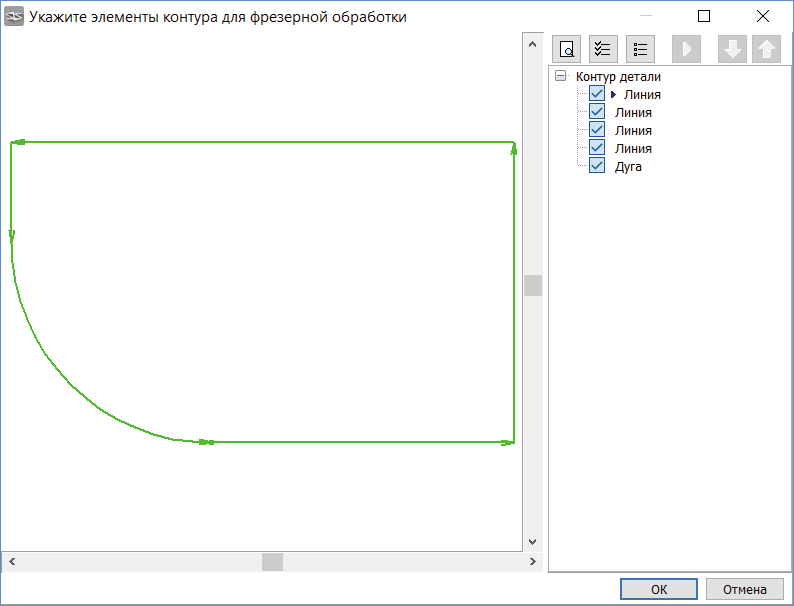

Рис. 3. Указание элементов контура для фрезерной обработки

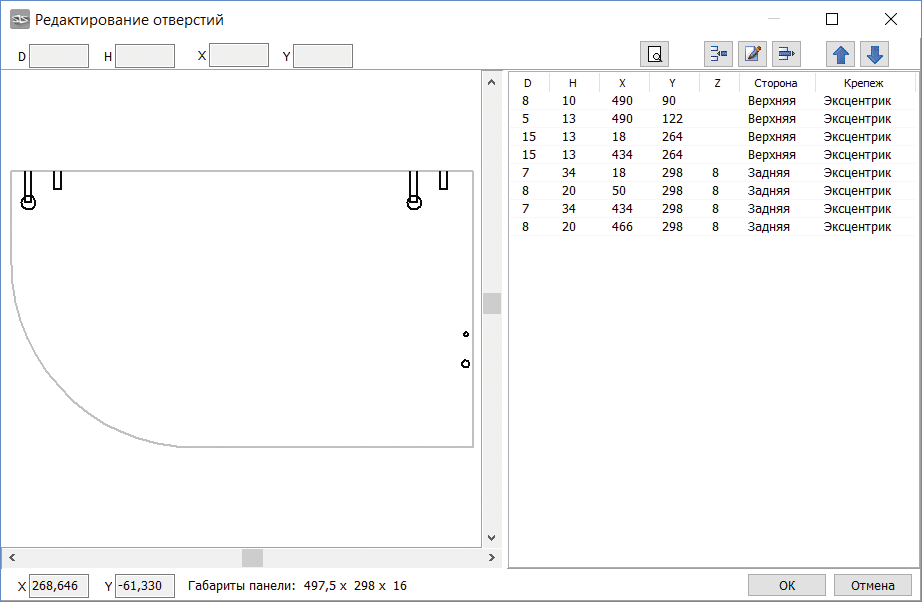

Рис. 4. Редактирование отверстий

- указать элементы контура для фрезерной обработки (рис. 3);

- задать направление траектории и последовательность обработки пазов при их наличии;

- отредактировать параметры отдельных отверстий или вообще удалить их из списка в случае необходимости (рис. 4);

- повернуть на угол, кратный 90°;

- отобразить симметрично относительно вертикальной или горизонтальной оси;

- отобразить облицовочный материал на кромках панели.

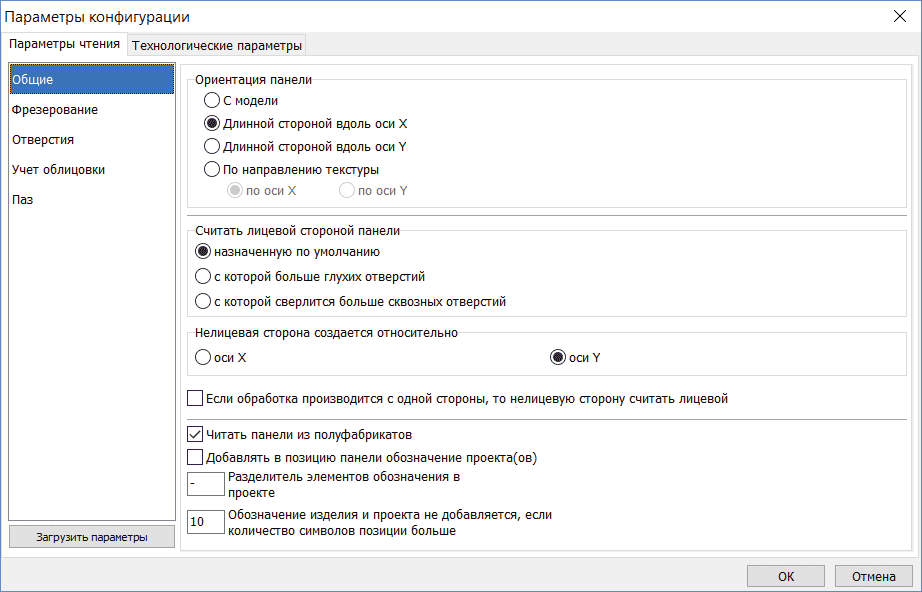

Конфигурация параметров обработки включает две группы значений:

- параметры чтения модели, определяющие ориентацию панели в процессе обработки и интерпретацию присутствующих на ней элементов. Приведем два примера. Мебельная панель имеет две стороны: лицевую и нелицевую. С точки зрения ее размещения в изделии в большинстве случаев их легко выделить по умолчанию. Однако для обработки это не всегда бывает рационально, поэтому имеется возможность автоматически переопределять лицевую сторону панели, например всегда считать лицевой ту, на которой расположено больше глухих отверстий. Еще пример. Если в соседних секциях шкафа устанавливаются съемные полки, то на разделяющей их внутренней перегородке для полкодержателей сверлятся глухие отверстия. В ряде случаев для удобства обработки два соосных глухих отверстия рационально заменить сквозным отверстием. Бывает и обратная ситуация, когда сквозное отверстие надо заменить двумя «встречными» глухими отверстиями. Режим интерпретации отверстий устанавливается соответствующим параметром;

- технологические параметры, задающие способы обработки отдельных элементов панели, а также алгоритмы анализа выполнимости операции. Примерами могут служить направление обхода внешнего и внутренних контуров при фрезеровании, формирование прямолинейных пазов на пласти панели пилой или фрезой, способ обработки криволинейных пазов и т.д.

Создаваемые конфигурации параметров можно сохранять в файлах и использовать по мере необходимости (рис. 5).

Рис. 5. Параметры конфигурации

Постпроцессоры

Система БАЗИС изначально разрабатывалась в качестве инструмента решения реальных производственных задач мебельных предприятий. Сегодня реальность такова, что количество моделей станков и систем управления, используемых на отечественных предприятиях, достаточно велико. Каждая из них имеет свои особенности, которые надо учитывать при формировании управляющей программы. Конечно, есть универсальный метод, который используется в ряде CAMсистем, — передавать данные через промежуточный формат. Однако говорить об оптимальности программ в этом случае, конечно, не придется.

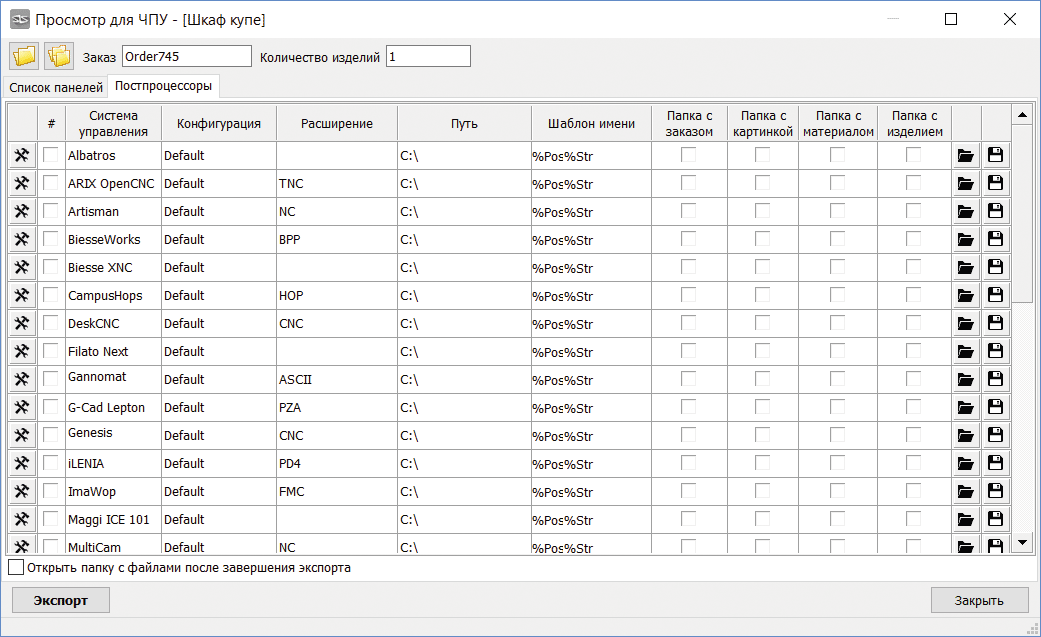

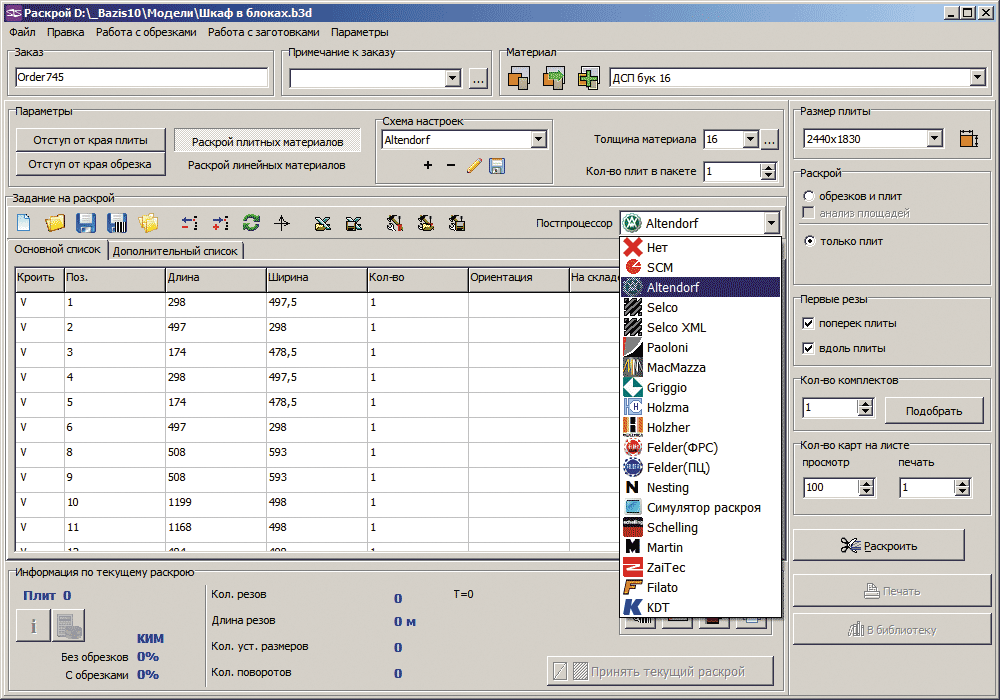

В системе БАЗИСЧПУ имеются постпроцессоры для всех моделей обрабатывающих станков, используемых на отечественных предприятиях (рис. 6). Они разрабатывались в тесном сотрудничестве с разработчиками и поставщиками оборудования, поэтому учитывают все нюансы систем управления.

Рис. 6. Постпроцессоры

Для каждого постпроцессора предусмотрены две дополнительные возможности:

- формирование собственной конфигурации параметров;

- создание новой конфигурации на основе одной из существующих.

Проект

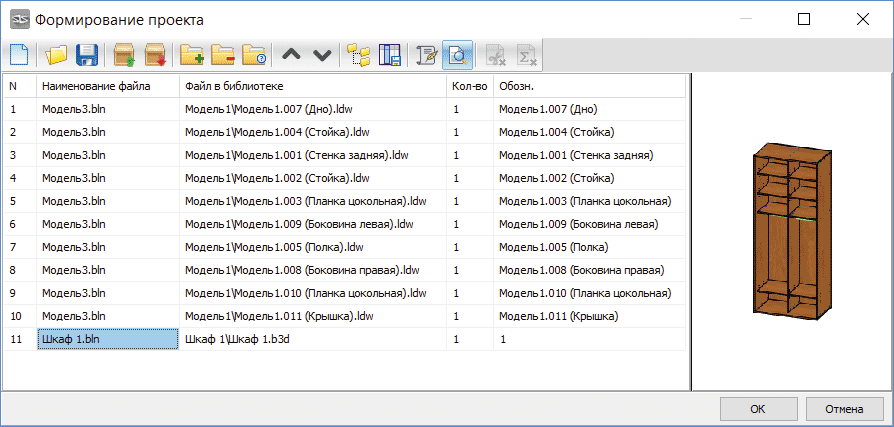

Одной из особенностей системы БАЗИС является возможность работы с проектом — множеством моделей, объединяемых в единое целое для решения тех или иных задач (рис. 7). При создании управляющих программ использование проектов позволяет существенно сократить время и упростить работу оператора станка.

Рис. 7. Работа с проектом

Допустим, конструктор по индивидуальному заказу разработал кухонный ансамбль, включающий не один десяток деталей самой разной формы. Технолог создает соответствующий проект, после чего автоматически формирует управляющие программы сразу на все детали. При «правильной» организации производственного процесса работа оператора будет включать четыре простых шага:

- сканирование бирки со штриховым кодом;

- установка детали на станок;

- запуск автоматически загруженной программы;

- снятие обработанной детали.

Подобная организация работы не только экономит время, но и уменьшает вероятность появления бракованных деталей практически до нуля.

Управляющие программы для пильного оборудования

Отдельно следует сказать о формировании управляющих программ для пильного оборудования с ЧПУ, которое становится всё более популярным. Это неудивительно, поскольку в условиях рынка более высокая стоимость подобного оборудования компенсируется получением значительных конкурентных преимуществ.

Рис. 8. Постпроцессоры для раскройного оборудования

Рис. 9. Параметры для оборудования Altendorf

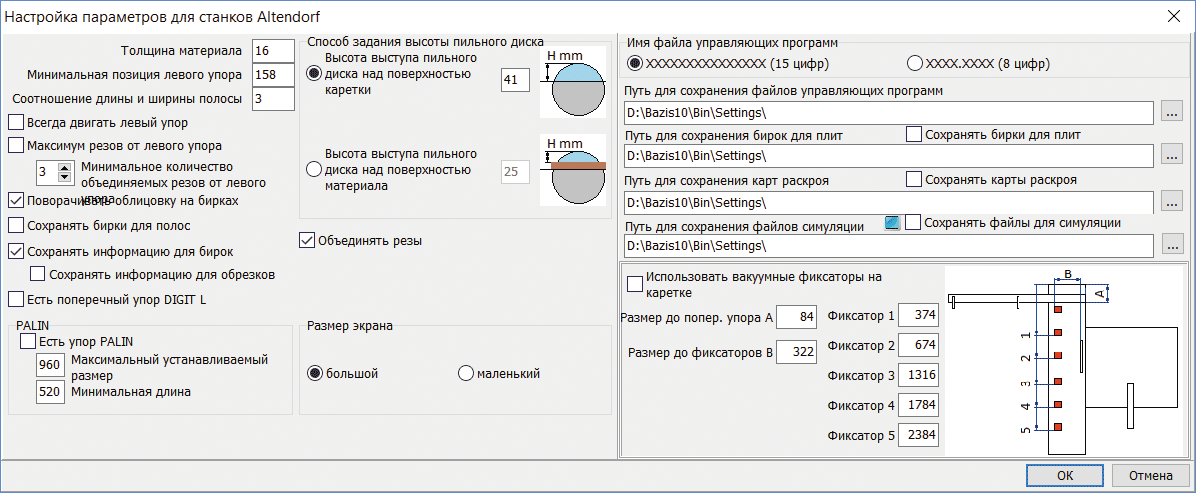

Для работы с раскройным оборудованием в системе БАЗИС имеется отдельный CAMмодуль, интегрированный в программное обеспечение оптимизации карт раскроя материалов — БАЗИСРаскрой. Он позволяет выполнить «тонкую» настройку алгоритмов оптимизации на особенности выполнения раскроя на конкретном станке (рис. 8). В качестве примера на рис. 9 приведено окно настроек параметров для пильных центров Altendorf. Рассмотрим некоторые из них:

- Соотношение длины и ширины полосы — определяет способ базирования детали для обеспечения перпендикулярности выполняемых пропилов. При отпиливании узких и длинных полос от левого упора не гарантируется перпендикулярность пропила, поэтому необходимо перейти к базированию от правого упора;

- Способ задания высоты пильного диска — определяет угол входа инструмента в материал и задается относительно либо поверхности каретки, либо поверхности раскраиваемого материала. Для каждого материала оно имеет свое оптимальное значение, например 25 мм для древесностружечной плиты;

- Есть поперечный упор DIGIT L. Запатентованный разработчиком поперечный упор DIGIT L, снабженный системой корректировки длины, является опциональной возможностью. Он не только упрощает раскрой, но и обеспечивает получение заготовок с точностью до 0,1 мм. Наличие упора DIGIT L на станке учитывается установкой соответствующего режима.

Раскрой листовых материалов на заготовки — это важнейший элемент процесса изготовления корпусной мебели. Подходы, реализованные в программном модуле БАЗИСРаскрой, позволяют настраивать управляющие программы с целью максимально эффективного использования возможностей современного пильного оборудования.

Заключение

Повышение производительности труда на мебельных предприятиях зависит от множества факторов. Однако главным надо считать умение руководства использовать современное станочное оборудование и программные средства для автоматизации производства — причем именно совместно. Добиться существенного эффекта только за счет приобретения нового обрабатывающего оборудования, не уделяя внимания подготовке управляющих программ и в целом организации производства, невозможно. Неверно принятые решения в области внедрения программного обеспечения могут свести к нулю все вложения в приобретение высокопроизводительных станков. Что касается стоимости программ, то она практически незаметна на фоне стоимости оборудования. Однако логика руководителей предприятий часто вызывает удивление: миллион на станок — это нормально, а 50 тысяч на программное обеспечение к нему — дорого. Это говорит о непонимании механизма автоматизации и того простого факта, что современное оборудование и программы представляют собой единый комплекс, и только при совместном использовании они дадут тот эффект, на который и рассчитывает руководство мебельного предприятия.