Расширение понятия PLM

В статье [1] мы рассказали о расширении понятия PLM и совместном использовании PLM и MESсистем. Но есть еще один класс систем, которые появились на ИТрынке — это системы менеджмента качества. И если эти системы в целом известны узким специалистам (обычно из департаментов качества предприятия), то специалистам по CAD/CAM и PLMсистемам они мало знакомы.

Данная статья призвана устранить этот пробел.

Контроль качества в MESсистеме

Контроль качества продукции является одной из функций MESсистемы. Этот функционал обеспечивает анализ в реальном времени измеряемых показателей, полученных от производства, для гарантированно правильного управления качеством продукции и выявления проблем, требующих вмешательства обслуживающего персонала. Здесь это отслеживание брака, корректировка планов изза появления брака. Однако набор статистики, формирование рекомендаций по устранению проблем, определение причин брака путем анализа взаимосвязи симптомов, действий персонала и результатов этих действий — это уже область систем управления качеством.

Системы управления качеством

Системы управления качеством CAQ или QMS также обычно рассматриваются как независимые, отмечается интеграция с MES и ERP. PLM, как правило, не упоминается. В отечественной литературе также используется термин СМК (системы менеджмента качества).

Управление качеством — это комплекс мероприятий, которые можно разделить на две группы: обеспечение качества и контроль качества.

Обеспечение качества (Quality Assurance, QA) — процесс или результат формирования требуемых свойств и характеристик продукции по мере ее создания, а также поддержание этих характеристик при хранении, транспортировании и эксплуатации продукции. Контроль качества (Quality Control, QC) — проверка соответствия изготовляемой продукции и выполняемых работ стандартам, а также проведение необходимых действий по корректировке процессов производства в целях выполнения требований этих стандартов.

На большинстве предприятий эти задачи не структурированы и решаются большим количеством несвязанных документов, например таблицами формата Excel. Суть автоматизации управления качеством заключается в перенесении большей части операций и процессов, связанных с управлением качеством, в рамки специализированного программного обеспечения [2].

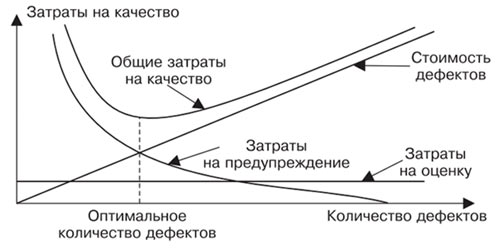

Важным функционалом такого ПО является учет стоимости мероприятий по управлению качеством. Как правило, надо стремиться к точке с оптимальным количеством дефектов (рис. 1): рост числа дефектов ведет к росту стоимости их исправления, большие затраты на качество хоть и снижают число дефектов, но могут быть экономически неэффективны [3].

Рис. 1. Баланс между затратами на исправление дефектов и затратами на мероприятия по качеству

Тема управления качеством лежит в основе стандартов ISO серии 9000. Поддержка стандартов серии 9000 — основная причина роста интереса к теме управления качеством.

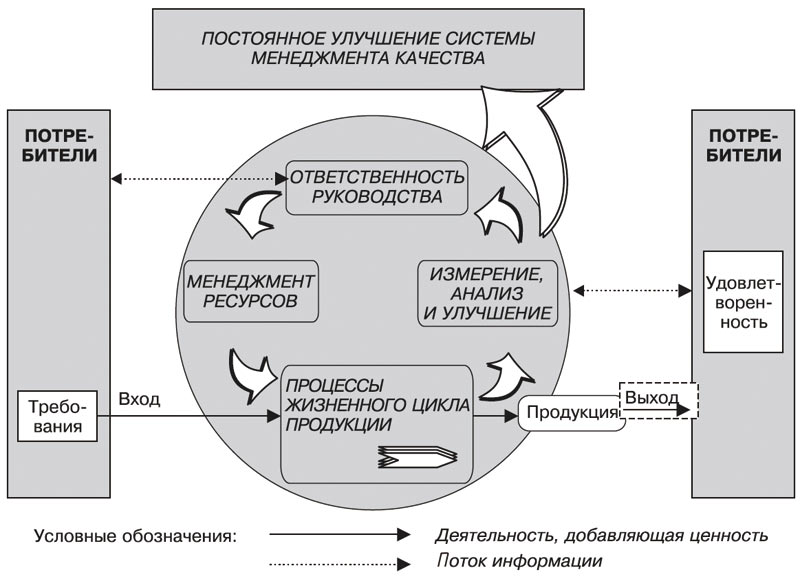

Модель системы менеджмента качества, основанная на процессном подходе, дана в стандартах серии ISO9000:2000 [3]. Жизненный цикл продукции включен здесь в цикл постоянного улучшения качества (рис. 2).

Рис. 2. Модель системы менеджмента качества по ISO 9000

QMS или CAQсистема обычно содержит набор модулей, работающих на разных стадиях жизненного цикла изделия (ЖЦИ). Обычно они реализуют классический цикл Деминга PDCA (plan — do — check — act). На русский это переводится так: планируй — выполняй — контролируй — изменяй (корректируй).

На стадии планирования (PLAN) рассматриваются мероприятия, которые необходимы для подготовки производства и самого производства оптимального продукта. Обычно это реализуется модулем управления проектами (Project Management), где используются такие инструменты, как диаграмма Ганта. Одной из задач, решаемых на стадии проектирования, является управление рисками и последствиями потенциальных отказов. Это решает модуль FMEA (различаются DFMEA — анализ продукта, и PFMEA — анализ процесса). Найденные критические характеристики влияют на конструкцию (CAD/PLM) и далее учитываются на этапе формирования плана контроля (Control plan). На основе плана контроля создаются планы испытаний (Inspection plan), которые далее будут использоваться на стадиях входного, промежуточного или выходного контроля.

На стадии выполнения (DO) осуществляется сбор данных измерений и сопоставление их с предварительно заданными пределами. В случае выявления несоответствия генерируется внутренняя рекламация. На стадии контроля (CHECK) используются все измеренные данные для статистического контроля (SPC), для расчета различных показателей и построения диаграмм (например, диаграмма Парето). Это стадия производства (MES), однако MES оперирует оперативными данными. Накопление статистики, аналитика, планирование мероприятий по улучшению качества — это уже область ответственности QMSсистемы. Если измерения связаны с поставщиками, то возможно вычисление различных рейтингов и ранжирование поставщиков (с передачей данных в ERPсистему).

На стадии действия/корректировки (ACT) большое значение имеет управление рекламациями. Здесь обычно используется методика 8D в сочетании с методиками анализа корневых причин, таких как диаграммы Исикавы или «5 почему» (Ishikawa, 5 Why). Цель этого этапа — действия, которые устранят появление проблемы в будущем. Рекламации бывают трех типов: заказчика, поставщиков и внутренние. Здесь используются модули типа «Портал поставщиков», а также «Аудит». Аудит бывает внешний и внутренний. Внешний обычно важен для сертификации и выхода на новые рынки, внутренний — для улучшения всех процессов, связанных с качеством.

Важно, что цикл Деминга — замкнутый, и информация, полученная на этой стадии, снова используется на этапах планирования (PLAN). В ряде случаев это делается автоматически (например, новый тип дефекта при выявлении автоматически появится в модуле FMEA, выводы из модуля «Аудит» автоматически попадут в модуль планирования контроля). Все этапы цикла содержат механизм расчета стоимости и дефектов и действий по их устранению. Это и позволяет искать баланс между потерями от дефектов и затрат на повышение качества.

Все действия, связанные с качеством, автоматически адресуются ответственным исполнителям вместе с контрольными сроками через модуль задач и действий (Task manager). Отметки о выполнении также автоматически возвращаются в систему.

Важным модулем систем менеджмента качества является APQP, что обычно переводится как «Перспективное планирование качества». APQP — это система мероприятий, которая ориентирует пользователя на такие планируемые действия, которые в дальнейшем обеспечат гарантированное качество серийной продукции. И эти мероприятия работают на всех стадиях жизненного цикла изделия. Но прежде чем его рассмотреть более подробно, обратимся к понятиям системной инженерии.

Системная инженерия и менеджмент качества

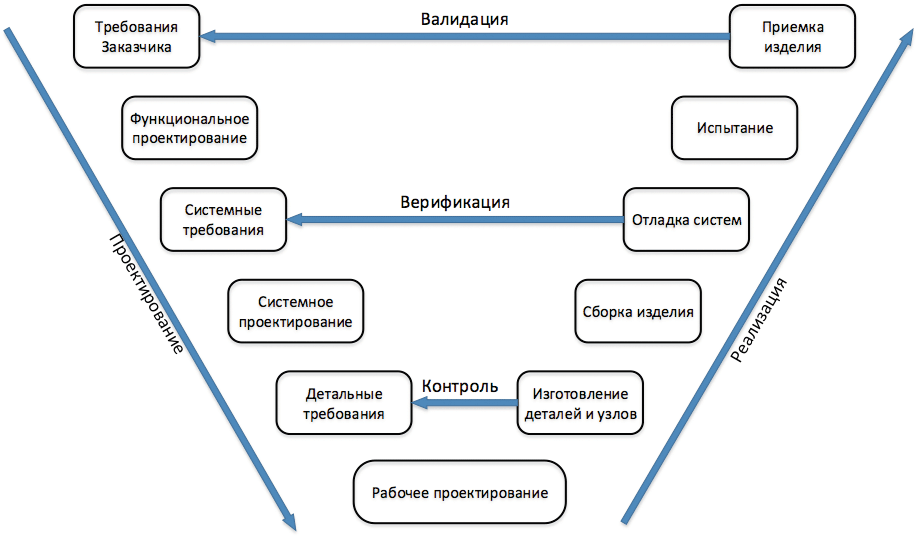

Есть еще одно направление, оперирующее понятием «жизненный цикл», — это системная инженерия. Обычно речь идет о жизненном цикле систем, но подход может применяться и для жизненного цикла продукции. Работа [4] сопоставляет стандарты в области системной инженерии (ГОСТ Р ИСО/МЭК 152882005) и в области менеджмента качества (ГОСТ ISO 90012011). Делается вывод, что в них много общего. Это и сами термины «процесс» и «проект», и процессный подход, лежащий в основе и системной инженерии, и менеджмента качества. Это большое внимание формулированию и соблюдению требований, документированию и подтверждению их соблюдения (верификации). Само понятие «жизненный цикл продукции» с некоторыми вариациями используется в обоих стандартах. На цикличность процессов разработки указывает и классическая Vмодель процесса системной инженерии.

Рис. 3. Классическая V-модель процесса системной инженерии при разработке и изготовлении продукции

Эта модель является графическим отображением набора шагов и процедур, используемых при разработке сложных систем (рис. 3). В основу системной инженерии положена работа с требованиями и верификацией решений в соответствии с этими требованиями. Рис. 2 и рис. 3 явственно показывают, что в обоих случаях качество тесно связано с проблемой формирования и управления требованиями.

PLM как база для внедрения QMSсистемы

PLM — это промышленная система информационного взаимодействия расширенного предприятия по управлению всеми данными об изделии и связанных с ним процессов на протяжении всего жизненного цикла изделия. И поскольку PLM в таком определении — это система для всего предприятия, то именно PLM является средой, в которой и решаются все задачи управления любой рабочей информации об изделии. А так как для решения подобных задач в такой системе должен существовать свой набор приемов и методов такой работы, то PLM — это и особая технология работы с данными.Что касается проблемы требований в рамках обеспечения качества, то практическая реализация управления требованиями осуществляется именно в PLMсистемах, где внедрен механизм формирования спецификации требований, декомпозиции этих требований по функциональным подсистемам и трассировки требований к конкретным узлам и деталям изделия. То есть здесь решается первая задача обеспечения качества (Quality Assurance, QA). Проектировщик, работая в среде PLMсистемы, начинает разработку своей системы, имея уже сформированные требования, в том числе требования к качеству изделия, а также прорабатывает процедуры контроля и верификации требований.

Вернемся к APQP. В работе [5] подробно рассмотрены этапы этого процесса:

- 1й этап — это этап планирования всего процесса в целом, анализа «голоса потребителя» и создания концепции будущего продукта. Основными результатами этого этапа являются план всех последующих мероприятий и техническое задание (ТЗ) на разработку новой продукции;

- 2й этап — проектирование конструкции (продукции). Основными его результатами являются верифицированная конструкция (конструкторская документация, КД), валидация конструкции, то есть проверка работоспособности, функций нового изделия и перечень ключевых показателей продукции, которые в дальнейшем будут находиться под особым вниманием;

- 3й этап — проектирование технологии производства. Основными его результатами являются верифицированная технология (технологическая документация,ТД), то есть специально проверенная ТД на предмет возможности технологии, реализуемой в дальнейшем, и перечень ключевых (то есть важнейших) технологических операций и режимов, которые формируют ключевые показатели продукции;

- 4й этап — подготовка производства. Основными его результатами являются верификация подготовленного производства, то есть тщательная всесторонняя проверка готовности производства и валидация подготовленного производства путем экспериментальной проверки его способности уверенно обеспечить выпуск качественной продукции;

- 5й этап — производство, улучшение, обратная связь с потребителем. Его результатами являются мониторинг удовлетворенности потребителя по ряду показателей, важных как для потребителя, так и для поставщика, и снижение изменчивости процессов, то есть приведение процессов к более стабильной работе, с меньшим разбросом показателей качества.

Приведенные этапы выполняются последовательнопараллельно, то есть с перекрытием по времени, что необходимо для сокращения сроков разработки.

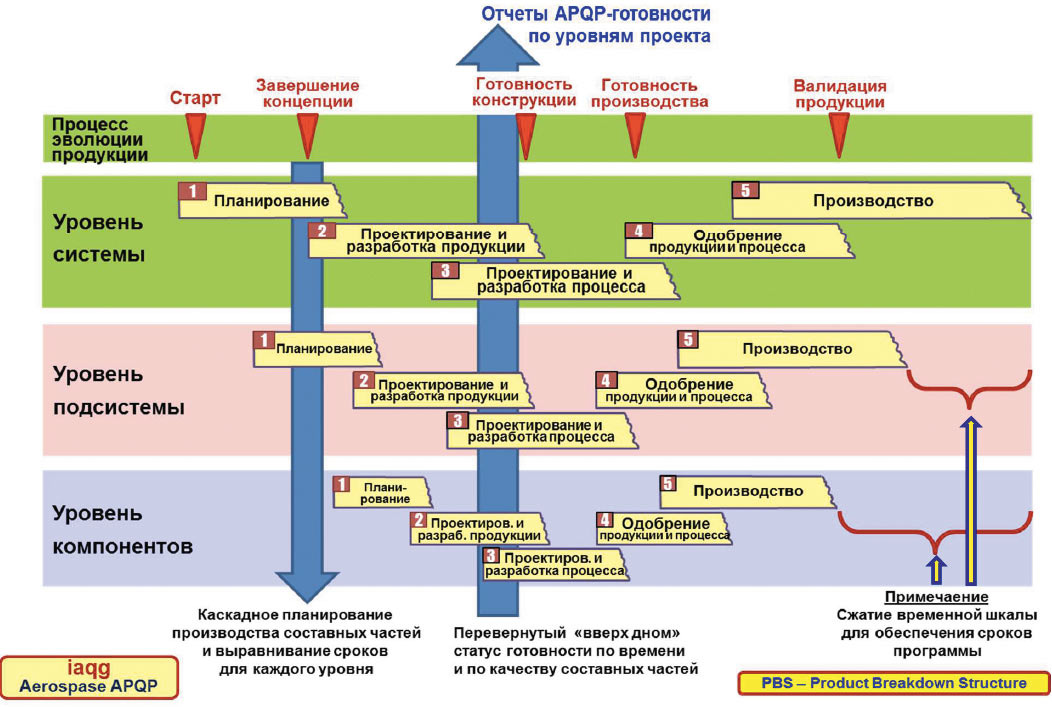

В работе [6] есть графическое представление этих этапов (рис. 4). Здесь мы видим и жизненный цикл изделия, и разбивку изделия на подсистемы, и классические Vдиаграммы в рамках подсистем, характерные для системной инженерии. Только PLMсистема, как система управления всеми этими данными, здесь не упомянута. А такая интеграция напрашивается.

Рис. 4. Этапы процесса расширенного планирования качества APQP

Как же лучше организовать взаимодействие QMS с другими производственными системами? В этом отношении отметим исследование компании Cognizant [7], выполненное в 2015 году. В нем рассматриваются четыре варианта: на основе PLM, на основе ERP, на основе MES и автономный вариант. Для производств, где роль PLM велика и решение развернуто, предлагается максимально интегрировать процесс управления качеством в общий PLMпроцесс.

QMSсистемы — модульные. Задачи, решаемые этими модулями, показаны на рис. 5 в привязке к этапам жизненного цикла изделия.

Рис. 5. Задачи системы менеджмента качества на разных стадиях ЖЦИ

Некоторые задачи выполняются на конкретном этапе. Например, FMEA — на стадии конструирования изделия или разработки техпроцессов производства, управление данными измерения — на стадии производства. В то же время, часть задач распределена по всем этапам — это управление рекламациями, аудит, сертификация и, конечно, APQP.

Литература

- Синергетический эффект совместного использования PLM и MESсистем / Ведмидь П.А. // САПР и графика. 2017. № 2. С. 5659.

- Автоматизация менеджмента качества: Крупный план / Батов А. // Стандарты и качество. 2016. № 4. С. 7678.

- Кане М.М., Иванов Б.В., Корешков В.Н., Схиртладзе А.Г. Системы, методы и инструменты менеджмента качества: Учебное пособие. СПб.: Питер, 2008. 560 с.

- Системная инженерия в менеджменте качества предприятия /Шадрин А.Д.// Стандарты и качество. 2016. № 1. С. 5861.

- От «Голоса потребителя» до «Производства без проблем»/Розно М.И.//http://quality.eup.ru/materialy14/from_a_consumer_voice_to_manufactures_without_problems.htm.

- Жизненный цикл авиационной техники: проблемы и их решение /Розно М.И.//http://centrprioritet.ru/images/stories/25Conf/19_02_Avia_Rozno.pdf

- https://www.cognizant.com/whitepapers/DecodingQualityManagementSystemscodex1460.pdf.