Целью любой производственной оптимизации является увеличение прибыли компании, снижение издержек, улучшение качества обслуживания клиентов, создание условий для учета и контроля бизнеса. Мебельное производство характеризуется двумя существенными особенностями. Вопервых, оно многономенклатурное. Мебельное предприятие вынуждено одновременно выпускать большое количество изделий самого различного функционального назначения, дизайна, цветовой гаммы и компоновки, применяя при этом широкий спектр материалов и фурнитуры. Вовторых, оно исключительно гибкое. Динамика изменения вкусов потребителей непредсказуема. На нее влияет большое количество факторов: от моды до платежеспособности целевых групп. Предсказать, какие именно модели придется выпускать даже в краткосрочной перспективе, практически невозможно, тем более что стремление к индивидуализации мебельных изделий только усиливается наряду с конкуренцией на рынке.

Это делает необходимым широкое применение средств автоматизации, причем современному мебельному предприятию нужно получать от САПР гораздо больше, чем просто красивую «картинку» для покупателя и комплект чертежей для производства. Ключевым моментом становится «стыковка» автоматизации проектирования и оптимизации управления производственными процессами. С учетом того, что начальный этап жизненного цикла мебельных изделий (прием заказов в салонах) уже давно автоматизирован, «мебельные» САПР все больше переходят в ранг систем по автоматизации производственных бизнеспроцессов.

Ситуация с производственным оборудованием

Отечественные мебельные предприятия, причем не только крупные, являются активными покупателями современных станков с ЧПУ. На российском рынке присутствуют все ведущие западные производители, которым в последние годы составляют серьезную конкуренцию китайские компании. Им удалось вплотную приблизиться по всем качественным показателям к известным брендам, за исключением стоимости. Российский рынок считают перспективным практически все мировые производители оборудования, что, безусловно, на руку мебельщикам.

Обратной стороной этой ситуации является наличие на большинстве отечественных мебельных предприятий станков от разных производителей. На выбор той или иной модели влияет множество факторов объективного и субъективного характера: текущее финансовое положение предприятия, стоящие перед ним первоочередные задачи, активность рекламной кампании разработчика и степень «убедительности» его менеджеров, наконец, личные предпочтения руководства. Вопрос о том, как приобретаемое оборудование будет взаимодействовать с используемой САПР и уже имеющимися станками, при покупке, как правило, не рассматривается. Тем более что у продавцов оборудования обязательно есть что предложить из программного обеспечения.

В результате на производстве работают станки с ЧПУ, каждый из которых хорош на своем месте. Между тем, производительность всей технологической цепочки определяется производительностью самого «узкого места», то есть самой медленной операцией (эффект «бутылочного горлышка»).

Приведем два типичных «мебельных» примера возникновения подобной ситуации.

Первой операцией изготовления корпусной мебели в большинстве случаев является раскрой плитных материалов. Установка здесь высокопроизводительного пильного центра, безусловно, создаст хороший резерв производительности. Однако задача мебельного предприятия заключается не в быстрой распиловке материалов, а в быстрой и качественной реализации проектов выпуска мебели. Высокая производительность труда на раскройном участке этого еще не гарантирует. При его автономной работе (особенно с учетом сдельной системы оплаты труда операторов) она может привести к «затовариванию» участка облицовывания кромок, который просто не в состоянии обработать такое количество заготовок. В свою очередь, образуется простой на участке фрезерования и присадки, не получающем заготовки в нужном количестве. При отсутствии организационнотехнических мероприятий, если, конечно, их позволит провести используемое программное обеспечение, цикл производства в такой ситуации не только не сократится, но зачастую может и увеличиться.

Второй пример связан с внедрением технологии штрихового кодирования, которая с каждым годом становится все более и более популярной на мебельных предприятиях. Каждый производитель предлагает собственный формат бирок, поэтому ситуация, когда бирки, напечатанные на раскройном станке одного производителя, не воспринимаются системой управления фрезерноприсадочного станка другого производителя, стала типичной. Необходима универсальная программная среда, не «привязанная» к конкретным производителям.

Несколько слов необходимо сказать о тех программнотехнических средствах, которые разработчики предлагают в комплекте со своим оборудованием. Они, конечно, в определенной мере способны решить и отмеченные выше проблемы, и ряд других проблем автоматизации производства, однако следует отметить три немаловажных нюанса:

- все оборудование, установленное в цехах мебельного предприятия, должно быть именно от этого производителя. Вопрос о том, что делать с ранее приобретенными и успешно работающими станками, остается открытым;

- разработчики оборудования не предлагают в комплекте поставки полноценной САПР, имеющей выход на системы управления станков. Возможности имеющихся программ минимальны и предоставляют возможность моделирования изделий в рамках весьма ограниченного набора параметрических прототипов. Очевидно, что без полноценной интеграции этапов проектирования, технологической подготовки и собственно производства ожидать серьезного эффекта от автоматизации не приходится;

- стоимость программного обеспечения, поставляемого вместе с оборудованием, очень высока, при этом она во многих случаях не адекватна его функциональным возможностям.

САПР и станки с ЧПУ

В настоящее время наблюдается множество различных ситуаций с производственным оборудованием на мебельных предприятиях и его сопряжением с системами автоматизированного проектирования. Все они укладываются в диапазон между двумя крайностями:

- на предприятии установлены дорогие и высокопроизводительные станки на каждом из участков. Они работают автономно, управляющие программы вводятся вручную, синхронизация между участками отсутствует, специалистов, способных организовать слаженную работу всего оборудования, нет;

- внедрена и активно используется специализированная САПР, однако в цеху работает устаревшее оборудование, обновить которое нет возможности.

И в том, и в другом случае автоматизация оказывается частичной и малоэффективной. Жизненный цикл изделий проходит через большое количество «бутылочных горлышек», что приводит к длительным срокам выполнения заказов и даже к срывам сроков поставки продукции.

Система БАЗИС как инструмент синхронизации работы производственных участков

На основании сказанного выше возникает актуальная задача: организовать в реальных российских условиях эффективное автоматизированное мебельное производство. Для этого необходимо разработать программное обеспечение, способное функционировать с оборудованием от любого производителя. Оно должно отвечать двум основным требованиям:

- быть метапрограммами — своеобразной надстройкой над системами управления станков, инвариантной к их типам;

- обеспечивать тесную интеграцию с CADсистемой для автоматической генерации управляющих программ на основе созданных моделей.

В качестве средства синхронизации работы всех проектнопроизводственных участков мебельного предприятия большое количество мебельщиков выбирают систему БАЗИС. Модули, входящие в ее состав, в полной мере способны решить практически все проблемы, вызванные разнотипным оборудованием, и создать ритмично работающий конвейер: от проектирования до упаковки готовых изделий. Естественно, для этого нужны хорошо подготовленные специалисты, но этот аспект автоматизации будет рассмотрен чуть позже.

Возможности САПР БАЗИС в области моделирования и конструирования корпусной мебели позволяют использовать ее с высокой степенью эффективности на самых различных мебельных предприятиях [14]. В ней создаются кухни, шкафыкупе, прихожие и гостиные, офисная мебель, эксклюзивные изделия из дерева и многое другое. Помимо этого система имеет ряд особенностей, важных с точки зрения автоматизации производства:

инвариантность к оборудованию. В состав системы входит модуль БАЗИСЧПУ, который позволяет создавать управляющие программы на основе следующей информации:

- 3Dмодели, созданные в CADмодулях системы БАЗИС,

- чертежи в формате системы БАЗИС или DXF,

- проекты, импортированные из системы К3Мебель.

Результатом работы модуля БАЗИСЧПУ являются управляющие программы, представленные непосредственно в кодах установленного на производстве станка. Для этого используются постпроцессоры, разработанные при участии компаний — производителей оборудования, которые охватывают практически весь спектр раскройных, фрезерноприсадочных и кромкооблицовочных станков, представленных на российском рынке. Подобный подход позволяет учитывать все существенные особенности конкретных систем управления. Отметим, что большинство программ аналогичного назначения используют промежуточные форматы, например DXF, что, безусловно, сказывается на качестве управляющих программ;

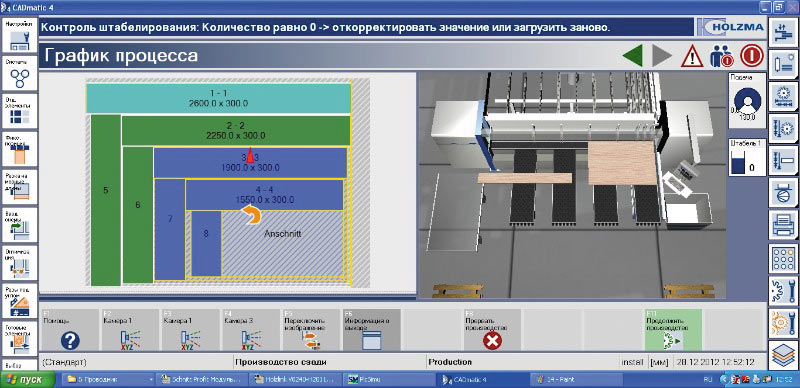

Рис. 1. Раскройный станок с симулятором раскроя

работа с механическими форматнораскройными станками. Данный тип оборудования широко распространен на мебельных предприятиях. Хороший раскройный станок обеспечивает высокую точность реза, имеет высокую жесткость станины, позволяет базировать узлы и заготовку с высокой точностью. При этом он обладает неплохой производительностью и стоит сравнительно недорого. До последнего времени раскройные участки с механическими станками как бы «выпадали» из процесса автоматизации производства. Однако и для них нашлось аппаратнопрограммное решение, эмулирующее основные возможности станка с ЧПУ. Другими словами, механические станки, как и пильные центры, получили возможность автоматической идентификации заготовок и стали «генераторами» их тактируемой поставки на последующие участки обработки [5, 6]. Соответствующий модуль в системе БАЗИС получил название «симулятор раскроя» (рис. 1). Его аппаратная часть — компьютер средней производительности с двумя мониторами и принтер для печати бирок, а программная часть — недорогой и небольшой по размеру модуль. Результатом установки симулятора раскроя является резкое повышение производительности труда, сравнимое с производительностью при использовании станков с ЧПУ;

небольшие затраты на комплектование рабочих мест. Особенностью системы БАЗИС является доступная стоимость всех модулей и возможность поэтапного их внедрения. Как показывает практика, большинство мебельных предприятий, которые выходят на уровень автоматизации производства, уже активно используют ее в конструкторских и технологических подразделениях. Варианты работы могут быть самые разные: рабочие места с установленными программами, сетевые лицензии или режим БАЗИСOnLine. Для решения производственных задач это не имеет значения. Дополнительные затраты включают в себя приобретение ручных сканеров штриховых кодов по количеству рабочих мест, принтеров для печати бирок на раскройное оборудование (рис. 2) и компьютеров на механические раскройные станки. Стоимость дополнительного программного обеспечения — от 25 до 75 тыс. руб. По сравнению со стоимостью даже самого простого станка — это ничтожно мало.

Рис. 2. Принтер для печати бирок на раскройном станке

Схема работы мебельного цеха после установки «производственных» модулей системы БАЗИС выглядит следующим образом:

- Технолог на основе созданной конструктором 3Dмодели

и/или чертежей деталей создает карты раскроя, оптимизированные именно под те технологические процессы, которые реализуются на предприятии (рис. 3). Например, при наличии высокопроизводительных пильных центров используется технология фиксированного уровня раскроя, а при необходимости максимальной загрузки пильных центров и механических раскройных станков — технология поэтапного (полосового) раскроя [6]. - Синхронно с выходом заготовок с участка раскроя печатаются бирки, содержащие всю необходимую информацию для автоматического получения чертежей и управляющих программ на всех последующих этапах обработки.

- Оператор станка сканирует наклеенную на заготовке бирку и практически мгновенно может приступать к выполнению своей технологической операции.

- Полностью готовая деталь поступает на участок сборки или упаковки. В первом случае по информации на бирке идентифицируется изделие, в которое она входит, а во втором случае — пакет, в который она должна быть помещена. На участок упаковки заранее поступают схемы размещения деталей по пакетам и схемы раскроя упаковочного материала. Эта информация поступает из модуля БАЗИСУпаковка. Как и на раскройном участке, на участке упаковки установлены принтеры для печати бирок. Эти бирки наклеиваются на упаковки и в дальнейшем позволяют быстро отгружать продукцию со склада готовых изделий.

Рис. 3. Карты раскроя из системы БАЗИС на экране системы управления станка

Кадровое обеспечение автоматизированного производства

Проблема кадров на автоматизированном производстве имеет два аспекта. С одной стороны, выполнение всех операций максимально стандартизовано, а влияние человека на их результат минимизировано. Интерфейс технологических операций разработан таким образом, что оператору для выполнения любой операции достаточно строго следовать его правилам. Например, наклеить бирку на заготовку, выходящую с раскройного станка, именно в той ориентации, как она печатается на принтере, а для загрузки нужной управляющей программы на фрезерноприсадочный станок — просто сканировать штриховой код на заготовке. Это позволяет снизить требования к профессиональному уровню операторов.

В то же время, процесс создания автоматизированного производства — задача, требующая участия высококвалифицированных профессионалов, обладающих знаниями в области производства мебели и САПР. К сожалению, специалистов в области внедрения и эксплуатации специализированных САПР нигде не готовят. Как правило, ими становятся конструктора и технологи мебельных предприятий, которые длительное время работали в системе БАЗИС. Накопленный опыт позволяет им досконально изучить «производственные» возможности системы и организовать ее эффективное внедрение.

В компании «БазисЦентр» проводится целый ряд мероприятий, направленных на поддержку и увеличение количества таких специалистов:

- организован компьютерный класс для интенсивного изучения возможностей системы, в котором прошли обучение уже несколько сотен российских и зарубежных мебельщиков;

- для освоения новых модулей записываются и выкладываются в сеть специальные обучающие ролики;

- работает служба внедрения. Это команда высококвалифицированных специалистов, которые много лет работали на мебельных предприятиях и принимали активное участие во внедрении системы БАЗИС. Они выезжают на предприятия и проводят полный цикл работ по организации автоматизированного производства: подбирают оптимальную конфигурацию аппаратных и программных средств, устанавливают программное обеспечение на все рабочие места, отлаживают электронный документооборот технической документации, обучают специалистов и решают массу других задач.

Заключение

Успешная работа мебельного производства во многом зависит от умения руководства принимать правильные стратегические решения в области автоматизации. Это касается и программного обеспечения, и станочного оборудования, и кадровой политики. Ошибки при выборе автоматизированной системы могут существенно уменьшить отдачу от инвестиций в современные и производительные станки. Приобретение оборудования без программного обеспечения для включения его в общий цикл автоматизированного производства и сопряжения с модулями CAD и CAM значительно увеличит время изготовления изделий и количество брака. И, конечно же, никакая автоматизация не заработает без кадров соответствующей квалификации. Это три равнозначные стороны комплексной автоматизации предприятия: программы, оборудование, кадры.

Литература:

- БАЗИС — комплексная система автоматизации проектирования, технологической подготовки производства и реализации корпусной мебели [Электронный ресурс] / Режим доступа http://bazissoft.ru (дата обращения: 12.10.2017 г.).

- Бунаков П.Ю. Оптимизация проектирования корпусной мебели в системе БАЗИС с помощью составных элементов // САПР и графика. 2016. № 9 (239). С. 5861.

- Бунаков П.Ю. Система БАЗИС — профессиональный инструмент для производителей корпусной мебели. Опыт компании MIF // САПР и графика. 2016. № 10 (240). С. 1620.

- Бунаков П.Ю. Фабрика кухни «Бачио»: создание автоматизированного производства с помощью системы «Базис» // САПР и графика. 2016. № 6 (236). С. 7679.

- Бунаков П.Ю. Виртуальная визуализация выполнения технологических операций раскроя материалов на форматнораскройном оборудовании // Актуальные вопросы современной информатики: материалы VII Всероссийской (с международным участием) научнопрактической конференции (115 апреля 2017 г.). Коломна: Государственный социальногуманитарный университет, 2017. 155 с. С. 125131.

- Бунаков П.Ю., Каскевич Н.В. Новые технологии автоматизированного раскроя материалов для мебельного производства. Коломна: Московский государственный областной социальногуманитарный институт, 2013. 278 с.