Массовое внедрение автоматизированного проектирования по-коломенски

Управление главного конструктора по локомотивостроению (УГКЛ)

Управление главного конструктора по машиностроению (УГКМ)

Отдел главного конструктора нестандартизированного оборудования

Автоматизация трудового нормирования

На страницах специализированной прессы постоянно рассказывается о различных подходах к автоматизиции на промышленных предприятиях. Многие заказчики действуют «на ощупь», внедряя различные САПР методом проб и ошибок. Издержки такого подхода и низкая эффективность так называемой лоскутной автоматизации известны. Однако сегодня усиливается тенденция целостного подхода к внедрению САПР, формирование единой ИТ-политики. Именно таким был процесс автоматизации на Коломенском заводе. Еще один плюс данного подхода — в результате тесного сотрудничества с разработчиком САПР завод получает доступ к новейшим разработкам практически одновременно с их выпуском.

Основанный 140 лет назад Коломенский завод был и остается флагманом российского транспортного машиностроения. Главными направлениями производства являются дизелестроение и локомотивостроение. Традиционные заказчики ОАО «Коломенский завод» — российские железные дороги. Кроме того, продукция завода экспортируется в страны ближнего и дальнего зарубежья.

Как и вся машиностроительная отрасль, завод испытывал трудности в 90-х годах. Однако предприятие сохранило современную конструкторско-технологическую и лабораторно-экспериментальную базу, смогло преодолеть кризис. Важным моментом стала смена собственника — с 2000 года основным акционером завода является транспортная компания «Северстальтранс».

Играя ведущую роль в отрасли, предприятие пользуется особым вниманием высшего руководства страны. Так, 4 декабря 2003 года завод посетил Президент В.В. Путин. Президент ознакомился с продукцией предприятия, отметил успехи трудового коллектива. В рамках визита на предприятии было проведено совещание, на котором обсуждались основные вопросы развития транспортного машиностроения России.

В конце 90-х годов задачи, стоявшие перед основными конструкторско-технологическими подразделениями Коломенского завода, диктовали необходимость поиска новых прогрессивных инструментов, повышающих отдачу каждого сотрудника. Причиной было увеличение рыночного спроса на продукцию предприятия, а следствием стало возрастание объема работ и ужесточение сроков на разработку и изготовление изделий. Однако при всей сложности и напряженности работы требовалось сохранять неизменно высокое качество и глубину проработки каждого изделия на стадии конструкторского и технологического проектирования. Все это повлекло за собой понимание руководством предприятия приоритетности и важности задач автоматизации. Большое внимание внедрению ИТ-решений уделили новые топ-менеджеры завода.

Генеральный директор ОАО «Коломенский завод» Владимир Николаевич Власов отмечает: «Перед Коломенским заводом стоят серьезные задачи по выпуску новой техники. Важную роль здесь играют новые информационные технологии проектирования и управления данными, без которых невозможно развитие современного предприятия».

В.Н.Власов, генеральный директор ОАО «Коломенский завод»

В процессе выбора средств автоматизации на заводе ознакомились с решениями АСКОН. В результате в качестве базовой платформы проектирования было выбрано программное обеспечение КОМПАС. В большой степени это обусловлено тем, что оно хорошо зарекомендовало себя в производственных условиях и соответствует задачам предприятия.

Обратимся к практике внедрения САПР в основных конструкторских бюро предприятия, вкратце расскажем о важнейших проектах этих подразделений.

Управление главного конструктора по локомотивостроению (УГКЛ)

В числе основных достижений подразделения стоит отметить разработку современного пассажирского тепловоза ТЭП70БС мощностью 4000 л.с., опытных пассажирских электровозов переменного тока ЭП200 мощностью 8000 кВт с конструкционной скоростью 200 км/ч, грузового двухсекционного тепловоза мощностью 8000 л.с.

Новый пассажирский тепловоз ТЭП70БС

Анатолий Васильевич Подопросветов, главный конструктор по локомотивостроению, рассказывает: «В КБ всегда уделяли большое внимание развитию САПР, выбор программ опирался на огромный опыт наших специалистов в этой области. Наши сотрудники изучили практически все основные пакеты САПР, имеющиеся на рынке».

А.В.Подопросветов, главный конструктор по локомотивостроению

Основными критериями выбора были следующие: необходимость внедрения многоуровневых САПР, возможность интеграции, соответствие ЕСКД, легкость освоения конструкторами, необходимые функциональные возможности и оптимальное соотношение «цена/качество». Все эти факторы являлись базовыми при выборе массовой системы, которая должна была охватить подавляющее большинство конструкторов. Главным критерием успешного результата рассматривалось значительное повышение скорости проектирования.

«И здесь предложение компании АСКОН оказалось одним из самых удачных, — продолжает А.В.Подопросветов, — как по функциональности продукта, так и в плане подхода к заказчику, готовности идти навстречу друг другу».

Сегодня в КБ можно наблюдать массовую автоматизацию в действии: за компьютерами работает большинство конструкторов (процент охвата постоянно увеличивается), подразделение объединено сетью, создан электронный архив. КОМПАС является основной САПР — внедрено более 60 рабочих мест. Прежде всего система применяется при проектировании локомотивов и модульных электростанций, при выпуске чертежей.

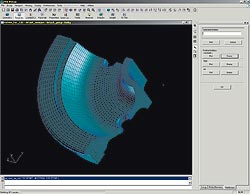

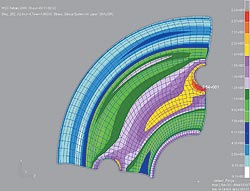

Начальник бюро конструкторских расчетов и вычислительной техники Владимир Николаевич Савочкин подчеркивает: «Нас устраивают темпы развития КОМПАС, оперативность реакции разработчиков на пожелания пользователей. С нетерпением ждем появления в ближайших версиях функционала по работе с листовым металлом, разводки трубопроводов в пространстве. Хочу отметить решение расчетных задач при совместной работе КОМПАС с комплексом NASTRAN/PATRAN. Геометрия из КОМПАС 3D передается в расчетный пакет без потерь».

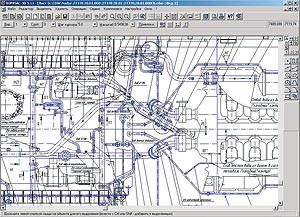

Система охлаждения тепловоза 2ТЭ70

Подробные отзывы о системе дали многие сотрудники КБ. Александр Викторович Князев, начальник конструкторского отдела, рассказывает: «Мы работаем с КОМПАС на протяжении нескольких лет. Производительность в отделе выросла в несколько раз. Это прежде всего касается работ над сложными узлами, от которых в основном зависят динамические характеристики локомотива. Освоение систем шло быстрыми темпами. При этом молодые конструкторы оказывали большую помощь коллегам старшего возраста».

Ведущий конструктор Сергей Гребенников и инженер-конструктор Роман Черников отмечают: «Применение КОМПАС существенно облегчает рутинную работу. Накоплена огромная база документации, почти у всех проектируемых деталей сейчас имеются электронные прототипы. Используются развитые библиотеки, специализированные модули, в частности система проектирования пружин КОМПАС-Spring».

|

|

| Блок мультициклонов |

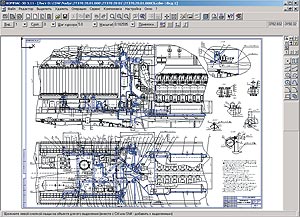

Валопровод |

В процессе разворачивания САПР на предприятии и освоения методов коллективной работы в КБ были внедрены и другие новейшие разработки АСКОН.

По словам В.Н.Савочкина, результаты внедрения САПР КОМПАС можно продемонстрировать на примере проекта нового грузового тепловоза: «Основная работа над ним шла с сентября по декабрь 2003 года. Это крайне сжатые сроки, но мы выдержали их благодаря массовой автоматизации и использованию в проектировании имеющихся наработок в электронном виде».

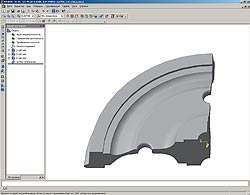

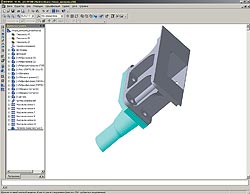

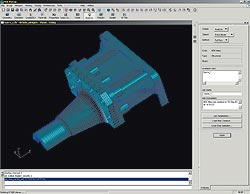

Модель колесного центра в КОМПАС 3D; передача и расчеты в системе PATRAN

«Массовое внедрение САПР КОМПАС в конструкторском бюро по локомотивостроению резко сократило время и увеличило качество разработки новых проектов, которые высоко оценены высшим руководством страны», — подчеркивает А.В.Подопросветов.

Модель шкворенного узла в КОМПАС 3D; передача и расчеты в системе PATRAN

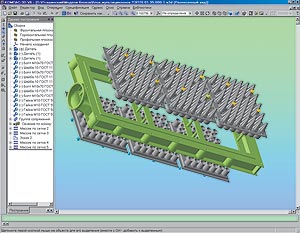

Новые технологии САПРНовые решения группы компаний АСКОН направлены на сокращение сроков и снижение затрат на конструкторско-технологическую подготовку производства за счет создания единого информационного пространства предприятия. Фундаментом являются единые базы данных по материалам, сортаментам, стандартным изделиям. КБ локомотивостроения Коломзавода стало одним из первых, внедривших данные технологии. Используется корпоративный справочник «ЛОЦМАН: Материалы и сортаменты». По отзывам специалистов, удобный доступ к характеристикам и свойствам материала значительно повышает эффективность работы. |

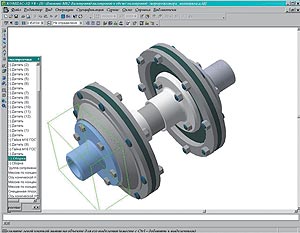

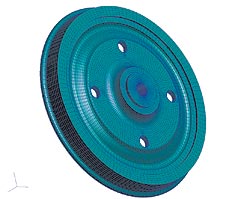

Крышка редуктора

Управление главного конструктора по машиностроению (УГКМ)

Недавно это подразделение отпраздновало свой 100-летний юбилей. Изначально оно было создано для проектирования судовых двигателей. С развитием предприятия производство стало ориентироваться на выпуск продукции для локомотивов при сохранении значительной доли судовых дизелей, двигателей для самосвалов, морских буровых установок и электростанций. В 2003 году завод завершил выполнение контракта на поставку двигателей в рамках программы модернизации тепловозного парка железных дорог Германии.

О выборе САПР КОМПАС рассказывает главный конструктор по машиностроению Валерий Александрович Рыжов: «Внедрение мы начали с пилотного проекта на пяти рабочих местах. Программный продукт понравился нашим конструкторам. Сегодня КОМПАС — массовая САПР для конструкторского бюро».

В.А.Рыжов, главный конструктор по машиностроению

Итогами массового внедрения САПР КОМПАС стали рост качества и производительности конструкторских работ, снижение количества ошибок, эффективная цепочка взаимодействия с тяжелыми САПР (Unigraphics), преодоление психологического барьера в отношении компьютеризации, подъем престижа инженерного труда.

По мере того как отделы предприятия подключаются к корпоративной компьютерной сети, все более актуальной становится задача защиты информации. Руководители бюро обратили внимание на то, как решен вопрос защиты данных в одном из новых модулей КОМПАС-Защита.

Эффективности работы конструкторов-дизелистов способствует использование КОМПАС смежниками Коломзавода — проектировщиками морской техники.

Отдел главного конструктора нестандартизированного оборудования

Задачи внутреннего обеспечения на Коломзаводе весьма масштабны — это проектирование различного оборудования, строительных конструкций, отопления, вентиляции, теплотехники, электрики и т.д. C программными продуктами КОМПАС в отделе ознакомились несколько позднее, чем в вышеупомянутых подразделениях. Несмотря на то что задачи отдела достаточно специфичны, КОМПАС пришелся к месту и здесь. Сейчас в отделе успешно используется свыше 20 рабочих мест, реализуются мероприятия для стопроцентного охвата программным обеспечением конструкторов отдела. Идет ознакомление со строительными приложениями системы, модулями для проектирования электрических схем и другими новинками.

Главный конструктор отдела Игорь Александрович Городничев и заместитель главного конструктора Николай Васильевич Прошкин говорят: «Хотелось бы отметить высокий уровень работы специалистов по внедрению и поддержке. Применение КОМПАС способствует повышению скорости проектирования, оперативному поиску верных технических решений. Кроме того, САПР КОМПАС можно использовать в проектировании сложных испытательных стендов».

Отдел главного конструктора нестандартизированного оборудования

Технологический отдел

Закономерным стал переход к массовой автоматизации и технологических подразделений.

По словам Виктора Львовича Муругова, начальника бюро САПР управления главного технолога, сотрудники прекрасно освоили САПР технологических процессов КОМПАС-Автопроект без отрыва от производства несмотря на то, что многие из них вообще не имели опыта работа на компьютере. В сжатые сроки отдел перешел на 100-процентную разработку технологических процессов в электронном виде. Использовавшийся в 2001-2003 годах программный комплекс КОМПАС-Автопроект получил положительные отзывы специалистов. Для решения задач разработки специального инструмента и оснастки в этот же период применялся комплекс КОМПАС-График.

По словам заместителя главного сварщика Дмитрия Владимировича Костоглотова, внедрение разработки сварочных приспособлений в системе КОМПАС-График не только обеспечило качественное проектирование, но и ликвидировало проблему нехватки кадров благодаря увеличению производительности труда.

Главный технолог завода Владимир Иванович Щербенко отмечает: «Наработки являются значимыми, и будут приниматься меры по их интеграции в общую систему автоматизации предприятия».

Автоматизация трудового нормирования

Расскажем еще об одном принципиально важном направлении автоматизации КТТП на Коломенском заводе. Сегодня управленцы ищут дополнительные рычаги для повышения экономического эффекта и оптимизации производственной деятельности предприятия. Один из резервов — точное нормирование затрат труда. «Когда мы проанализировали нормы времени, разработанные в доперестроечный период, то выяснили, что они не соответствуют сегодняшним реальным трудозатратам, — говорит начальник отдела нормирования и организации труда Андрей Васильевич Борисенко. — Продукция предприятия является многономенклатурной; у одного рабочего, как правило, набор из десятков операций».

А.В.Борисенко, начальник отдела нормирования и организации труда

Без компьютерных технологий решить поставленную задачу было абсолютно нереально по срокам. Началась проработка предложений, предлагающихся на рынке САПР. Специалисты ознакомились и с программным комплексом КОМПАС-Автопроект, уже работающим на предприятии в отделе главного технолога. Имеющаяся в составе комплекса система укрупненного трудового нормирования не соответствовала потребностям предприятия. Причиной этого являлась принятая на предприятии практика нормирования каждого перехода технологической операции по общемашиностроительным нормативам. «Главное, — отмечает А.В.Борисенко, — ни у одного из других разработчиков САПР норма времени не была просчитана дальше расчетов режимов обработки и машинного времени. Вместе с тем доля машинного времени в норме полной, штучно-калькуляционной, бывает весьма несущественной». Поэтому последовало обращение к компании АСКОН с предложением о разработке программы, обеспечивающей автоматизированное нормирование переходов технологических операций с расчетом подготовительно-заключительного и штучно-калькуляционного времени. Основными требованиями, предъявленными к вновь разрабатываемому ПО, были быстрая работа системы и автоматический выбор алгоритмов расчетов времени на установку деталей в зависимости от комплекта используемой оснастки. Точно в согласованные сроки система трудового нормирования была разработана и сдана в эксплуатацию; проведено обучение специалистов завода. В порядке эксперимента нормы времени, рассчитанные с использованием системы трудового нормирования, были проверены в тепловозо-механическом цехе №3. Было пересчитано порядка 1500 техпроцессов, рассчитаны технически обоснованные нормы, которые с июня 2003 года были внедрены вместе с новой системой оплаты труда. Система трудового нормирования, использовавшаяся в 2003 году, обеспечила возможность оперативной разработки норм времени для всех производственных подразделений предприятия.

Начальник отдела, оценивая проведенную работу, рассказал о семинарах в Министерстве труда и в Центральном бюро нормирования по труду (разработчик общемашиностроительных нормативов времени). «Интерес специалистов к подобным разработкам огромен», — отметил А.В.Борисенко.

В результате массового внедрения САПР КОМПАС и другого ПО АСКОН на Коломенском заводе решены задачи увеличения производительности труда конструкторов, сокращения сроков разработки новых изделий.

В заключение приведем оценку сотрудничества с АСКОН генерального директора завода В.Н.Власова: «Значительную часть необходимых нам решений мы получили, работая с ведущим российским разработчиком САПР — группой компаний АСКОН. Итоги использования систем в конструкторских и технологических подразделениях весьма успешны. Это позволяет с уверенностью смотреть на перспективы развития сотрудничества с компанией».

Профиль заказчикаОАО «Коломенский завод» — крупнейшее предприятие транспортного машиностроения России, специализирующееся на выпуске магистральных пассажирских тепловозов, мощных дизелей и дизель-генераторов. Один из основных поставщиков технологий САПР и управления инженерными данными — Группа компаний АСКОН. Число автоматизированных рабочих мест — около 200. |