Компьютерное моделирование листовой штамповки с применением современных материалов

На наших глазах происходит революция в автомобилестроении. Может быть, она не всегда заметна, скрыта за изящными обводами современных машин, но каждый раз, поворачивая ключ зажигания железного (железного ли?) скакуна элитных кровей, мы становимся ее участниками. Что же происходит? Ответ прост — нас становится слишком много на этой планете с ее ограниченными ресурсами. Все больше автомобилей сжигают все больше бензина, загрязняя воздух, создавая все большую нагрузку на дороги и все чаще требуя ремонта. Промышленно развитые страны уже осознали эту проблему и сочли необходимым начать работу по снижению веса автомобиля еще в конце ХХ века. Снижение веса означает меньшее потребление топлива и, как следствие, снижение вредных выбросов в атмосферу. (Наряду с этим проводились работы в области двигателестроения, однако оставим рассказ о них за рамками статьи.) Снижение веса автомобиля возможно прежде всего за счет внедрения новых высокопрочных и легких материалов. Борьба ведется за каждый грамм, ведь существует и обратная тенденция — увеличение массы из-за использования новых электронных систем, различных сервоприводов, ужесточения требований по пассивной безопасности.

Около 70% массы автомобиля приходится на листоштампованные детали, и именно за их счет можно значительно снизить вес автомобиля. Возможно, не за горами серийное применение новых технологических процессов производства автомобилей — путем литья кузова из пластмассы под давлением или же напыления лицевых панелей на керамические матрицы, но пока поговорим о материалах и техпроцессах, которые используются серийно уже сегодня.

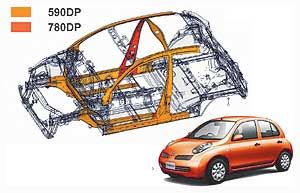

За последние пять лет на рынке появился листовой прокат из высокопрочных (предел текучести 200-320 MПа), сверхвысокопрочных (380 MПа) и ультравысокопрочных (>1100 МПа) сталей с улучшенными характеристиками штампуемости. В конструкции нового Nissan Micra 53% массы листоштампованных деталей выполнено из высокопрочных сталей, причем 21% от общей массы — из стали с пределом прочности 590 МПа и 2% — из сталей с пределом прочности 780 МПа. Micra — сравнительно дешевый автомобиль компакт-класса, а не представительский «седан», где разработчики внедряют все самое-самое. Если в Renault Laguna 1993 года удельная масса деталей из высокопрочной стали (без учета дверей) составляла около 37%, то в новой Laguna удельная доля деталей из обычной стали сократилась до 37%, доля высокопрочной стали возросла до 52% и появилось 11% деталей из сверхвысокопрочной стали. Также растет и доля применяемого алюминия. В представительском Renault Vel Satis, например, алюминиевые двери и капот, что составляет 42% внешней поверхности автомобиля. В новом Opel Vectra удельная доля низкоуглеродистой стали упала с 90 до 39% по сравнению с предыдущим поколением Vectra. 19% лицевых деталей в новой модели выполнено из сталей BH-типа, упрочняемых при температуре сушильной камеры для повышения стойкости к ударам мелких камней на дороге, лишь 5% приходится на обычные высокопрочные стали, 19% — на высокопрочные BH-стали, 6% — на высокопрочные DP-стали, 3% — на рефосфоризованные и 9% — на алюминиевые сплавы.

Новые стали позволяют сделать несущие элементы конструкции тоньше, меньше и легче при той же прочности. Как ни странно, при грамотном подходе цена деталей остается практически такой же и даже снижается, поскольку цена на высокопрочную сталь назначается металлургами за тонну, а при снижении веса детали падает и общая стоимость материала на ее производство. Появляются новые марки и низкоуглеродистых сталей для глубокой вытяжки, например IF-стали с очень высокими характеристиками штампуемости. Уменьшается толщина листа, применяемого для лицевых панелей, — с традиционных 0,8 до 0,7- 0,75 мм , что также приводит к снижению веса и себестоимости автомобиля.

Применение новых материалов в конструкции Nissan Micra (источник — Automotive Circle International)

Однако применение новых материалов приводит к ухудшению технологичности. Работа технолога-штамповщика во многом сродни искусству и опирается на опыт, пространственное воображение и знания. Сбалансированное сочетание этих трех компонентов и гарантирует качественную работу технолога. Новые материалы не просто плохо штампуются, они вообще ведут себя по-другому, и наработанный опыт становится практически бесполезен. Не хватает и теоретических знаний, ведь еще пять лет назад эти материалы были экзотикой. От конструкторов требуются новые подходы к конструированию деталей: более простые и плавные формы, меньше открытых профилей для снижения пружинения и т.д. При современном разделении труда в автомобилестроении зачастую конструктора детали и конструктора штампа разделяют сотни, если не тысячи километров, что порой затрудняет диалог непосредственных исполнителей при обсуждении возможных изменений в конструкции.

Единственным выходом для разработчиков и производителей штамповой оснастки и штампованных деталей является грамотное применение современных средств инженерного анализа, позволяющих моделировать технологический процесс листовой штамповки или же оценивать штампуемость детали. Чтобы эффективно применять такой программный комплекс на постоянной основе, необходимо выполнить несколько условий, из которых важнейшими являются следующие:

• комплекс должен быть узкоспециализированным, иметь специальные алгоритмы, конечные элементы и модели материалов, ориентированные на физические процессы, которые происходят при листовой штамповке;

• интерфейс должен быть понятным для инженера-технолога, а не для расчетчика-прочниста или динамика. В противном случае инженеру-технологу придется осваивать чуждую ему область и отвлекаться от своей работы;

• программа должна достаточно быстро работать, позволяя моделировать реальные детали в течение часа-двух в самых сложных случаях, чтобы можно было не только один раз проверить процесс, но и сделать его оптимальным и стабильным;

• формат базы данных должен соответствовать стандартам мирового листоштамповочного производства — это необходимо для обмена данными с зарубежными заказчиками и поставщиками;

• комплекс должен охватывать весь спектр задач листоштамповочного производства — от проектирования детали до серийного производства;

• эффективная техническая поддержка фирмы-производителя; проведение стандартных и специализированных учебных курсов, позволяющих быстро внедрить программу, провести переподготовку и повышение квалификации специалистов; документация на языке страны использования; учебные инсталляции в вузах.

Программный комплекс AutoForm Engineering (Швейцария) полностью удовлетворяет всем этим условиям. Применение AutoForm всеми ведущими автопроизводителями и большинством их поставщиков — от крупных фирм до мелких инжиниринговых компаний с числом сотрудников в несколько человек — доказывает, что деньги, затраченные на программу и ее освоение, окупаются с лихвой. Без такого инструмента предприятию просто не выжить в современных условиях рынка.

Штампуемость листового материала — это прежде всего его способность принимать требуемую форму в процессе деформирования без образования разрывов. Далее необходимо избежать образования складок и гофров на поверхности детали, лицевые детали не должны иметь поверхностных дефектов типа задиров или рисок. Наконец, готовая деталь после извлечения из штампа не должна производить значительных упругих перемещений в результате пружинения. Факторами, влияющими на штампуемость, являются геометрия формообразующих поверхностей штампа, параметры техпроцесса (усилие прижима, смазка и др.), характеристики поверхности листа и механические характеристики материала. К последним обычно относятся модуль упругости, напряжение текучести, предел прочности, относительное удлинение. Однако этого недостаточно как для численного моделирования процессов листовой штамповки, так и для понимания различий в поведении низкоуглеродистых сталей, высокопрочных сталей и алюминиевых сплавов. Кривая упрочнения, коэффициенты пластической анизотропии R также обязательно должны присутствовать в расчете и осознанно анализироваться пользователем. Коэффициенты пластической анизотропии дают ценную информацию о способности материала деформироваться в заданном направлении за счет вытяжки, в противоположность утонению. Низкие R-коэффициенты (порядка 0,7), характерные для алюминия, указывают на его склонность к избыточному утонению и разрывам, то есть к низкой штампуемости. Rm = 1 более характерен для горячекатаных и высокопрочных сталей. Наконец, высокие значения Rm = 2 достигаются для холоднокатаных низкоуглеродистых сталей для глубокой вытяжки.

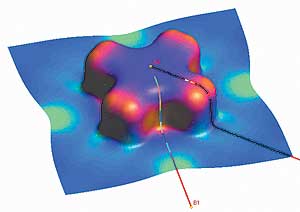

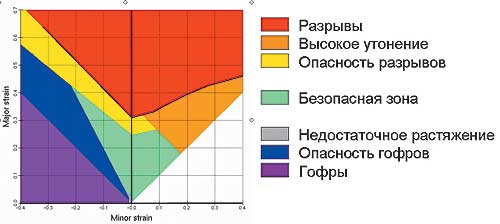

Для оценки возможности возникновения разрыва при моделировании процесса листовой штамповки недостаточно иметь информацию об относительном удлинении образца при разрыве, так как механизм разрушения при одноосном растяжении и сложном двухосном состоянии, характерном для реального процесса вытяжки, различен. Еще в 60-е годы Килером и Гудвином была предложена кривая предельных состояний, по которой затем была построена диаграмма предельных состояний в осях главных деформаций. Эксперимент, носящий имя Наказимы (вариация, предложенная Марциньяком, стандартизирована), проводится с помощью набора стандартных заготовок сложной формы и полусферического инструмента. Имея для каждого материала определенной толщины диаграмму штампуемости, можно использовать ее для анализа результатов расчета, проведенного в AutoForm. Элементы, которые имеют главные пластические деформации, лежащие выше кривой предельных состояний, должны рассматриваться как попадающие в зону разрыва. При отсутствии диаграммы штампуемости расчет возможен, но оценить факт наличия разрыва в листе можно только по утонениям детали.

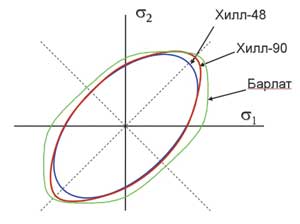

Очень важным при моделировании пластического течения является выбор правильной модели поверхности текучести. Для одноосного растяжения момент наступления пластического состояния описывается одной точкой — напряжением текучести. Но для сложного трехмерного напряженно-деформированного состояния текучесть наступает при различных комбинациях компонентов тензора напряжений. Описывает эту комбинацию так называемая поверхность текучести. Для двухосного состояния эта поверхность вырождается в замкнутую выпуклую фигуру, лежащую в осях главных напряжений.

Существуют различные математические модели, описывающие поверхность текучести для различных материалов. Именно от формы этой поверхности зависит, когда материал начнет деформироваться пластически. Для описания поверхности текучести чаще всего применяется формула Мизеса, не учитывающая анизотропию материала. В AutoForm используется модель Хилла-90 с учетом анизотропии, которой нельзя пренебрегать в листовом металле. Она очень хорошо подходит для описания пластического течения высокопрочных сталей. Для обычных сталей в AutoForm применяется более простая модель Хилла-48. Разница между моделями наглядно выражается в том, что поверхность текучести по Хиллу-90 более вытянута и заострена. Расстояние от точки начала координат до поверхности текучести прямо пропорционально энергии, необходимой для начала пластических деформаций.

Одна и та же энергия пресса может перераспределяться по-разному: обычная сталь деформируется в зонах с двухосным растяжением лучше, чем высокопрочная. Меньше всего энергии для пластической деформации требуется, когда максимальное главное напряжение равно по модулю, но противоположно по знаку минимальному главному напряжению. Это состояние вытяжки — именно к нему и стремится проектировщик штампа путем изменения геометрии технологической надстройки, введения перетяжных ребер, изменения усилия прижима и т.д.

У алюминиевых сплавов форма поверхности текучести иная, близкая к шестиграннику — это объясняет, почему алюминий охотно течет в режиме плоской деформации, когда удлинение материала происходит в основном за счет его утонения, что приводит к раннему образованию разрывов. Поверхность текучести алюминия лучше описывается моделью Барлата. Применение для алюминия модели Хилла-48 приводит к повышенному утонению материала в результатах расчета, появлению разрывов там, где их нет в реальной детали.

AutoForm поставляется пользователям с достаточно широкой, пополняемой библиотекой материалов. Однако один и тот же материал от разных поставщиков имеет различные характеристики. Даже в одном рулоне материал в начале ленты может быть немного другим, чем в середине. Многие материалы появились на рынке совсем недавно (например, частично мартенситные PM-стали — в 2001-2002 годах, остаточно аустенитные TRIP-стали — в 1998 году, двухфазные DP-стали — в 1996 году), и в открытых источниках не всегда есть их исчерпывающие механические характеристики. Возникает естественный вопрос: где найти такие характеристики? Наша компания занимается программным обеспечением и не проводит испытания образцов материалов. В последние годы многие производители стального листа начали предоставлять информацию о характеристиках производимой продукции в формате AutoForm. Сработали законы рынка: если хочешь продать больше продукции, чем конкуренты, предложи покупателю дополнительный сервис.

AutoForm имеет встроенный редактор материалов, позволяющий вводить новые материалы по результатам испытаний и графически визуализировать экстраполированную кривую течения, диаграмму штампуемости, а со следующей версии — и поверхность текучести. Постоянно развивающиеся средства оптимизации и анализа чувствительности к параметрам процесса, включая характеристики материала, позволяют пользователям AutoForm оценить безопасность, устойчивость техпроцесса к колебаниям характеристик материала от партии к партии.

Правильный выбор программных средств для моделирования листовой штамповки и грамотное их применение позволяют внедрять в производство новые материалы, изменяя подходы к проектированию деталей, используя минимум технологических операций и затрачивая совсем немного времени на отработку техпроцесса. Таким образом, программное обеспечение AutoForm помогает сделать автомобили более экономичными, безопасными и красивыми.

Дмитрий Бузлаев Официальный представитель компании AutoForm в России и странах СНГ. |