Разработка модуля листовой штамповки для пакета PowerShape

Сегодня в развитии пакетов для трехмерного моделирования наблюдается четкая тенденция технологической специализации: постоянно появляются разнообразные модули для работы в определенном технологическом направлении — для литья пластмасс и металлов, ковки, листовой штамповки и т.д. И это не прихоть разработчиков, а последствия жесткой конкуренции между различными CAD-системами. Потребителя интересуют прежде всего те или иные возможности, которые предоставляет пакет для работы в конкретном технологическом направлении, чтобы решать поставленные задачи в более сжатые сроки и с высоким качеством. Также необходимо отметить, что специализированные технологические пакеты позволяют несколько снизить требования к квалификации пользователя, поскольку определенная база знаний уже реализована в самом пакете.

Идея разработки специализированного модуля листовой штамповки для пакета PowerShape фирмы Delcam plc зародилась у специалистов компании «Делкам-Самара» и опытно-промышленного производства ДТР ОАО «АвтоВАЗ» в результате многолетнего опыта работы с этим пакетом в области разработки технологий и проектирования оснастки для листовой штамповки. Использование всех возможностей PowerShape позволяет решать практически любые задачи в области листовой штамповки, однако существует ряд таких операций, автоматизация которых позволит существенно улучшить функциональность данного пакета для разработки технологических переходов и для моделирования оснастки для листовой штамповки.

На основе анализа конструкторской и технологической работы была определена необходимость создания двух модулей, которые могут повысить привлекательность пакета PowerShape для пользователей в области разработки технологии и оснастки для листовой штамповки, — это модуль расчета развертки и модуль разработки вытяжных переходов.

Модуль расчета развертки

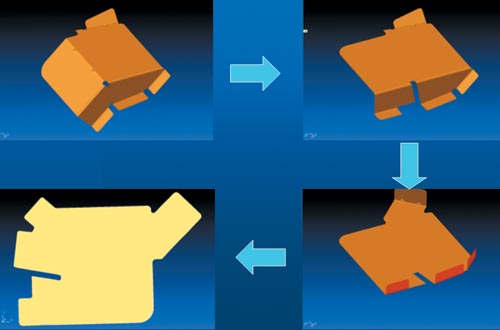

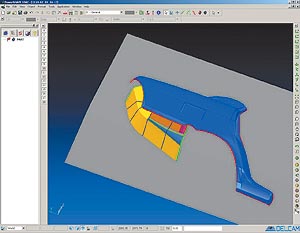

Модуль предназначен для выполнения операций развертки и получения технологических переходов гибки и плоской заготовки. В настоящее время модуль реализован в виде отдельного приложения к пакету PowerShape и работает с использованием встроенного командного языка. Основные функции модуля представлены на рис. 1.

Рис. 1. Получение развертки листовой детали

Главными преимуществами модуля развертки являются:

• работа с любой импортированной геометрией;

• выполнение пошаговой развертки.

Дальнейшее развитие пакета предполагает возможность расчета технологических параметров: технологического усилия, периметра заготовки, а также работу с пополняемой базой материалов и др.

Как показывает практика, номенклатура штампованных деталей, получаемых посредством операции гибки, весьма широка, вследствие чего данный модуль будет востребован пользователями.

Модуль разработки вытяжных переходов

Вытяжка — операция листовой штамповки, широко применяемая в автомобильной и аэрокосмической промышленности. Как правило, детали, получаемые в результате вытяжки, имеют сложную пространственную форму, что затрудняет разработку технологии изготовления и требует от технолога надлежащих профессиональных навыков.

В настоящее время при разработке технологии изготовления деталей сложной формы операцией вытяжки широко применяются системы для оценки штампуемости, такие как AutoForm и Pam Stamp, работающие с использованием метода конечных элементов.

Основными проблемами при разработке технологии изготовления деталей сложной формы операцией вытяжки являются:

• выбор ориентации изделия в пространстве;

• определение положения линии обрезки на технологическом переходе;

• быстрое изменение формы технологической надстройки по результатам тестирования в пакете оценки штампуемости;

• построение оптимальной прижимной поверхности и ее быстрое редактирование при необходимости проведения изменений.

Предлагаемый модуль для разработки вытяжных переходов направлен на решение этих технологических проблем и обеспечивает комплексную работу с любым пакетом для оценки штампуемости.

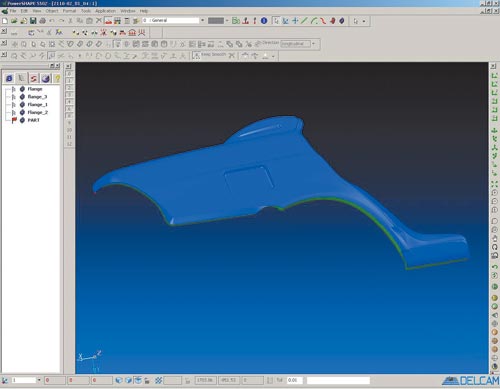

Чтобы показать весь алгоритм построения технологического перехода для операции вытяжки, рассмотрим построение вытяжного перехода на деталь «крыло заднее правое», которая имеет сложную пространственную форму (рис. 2).

Рис. 2. Исходная деталь для построения вытяжного перехода

На первом этапе происходит автоматический поиск оптимального положения детали в пространстве (на основе задаваемых параметров) с целью исключения углов поднутрений, рационального положения линии обрезки и других технологических параметров (рис. 3).

Рис. 3. Ориентация модели изделия

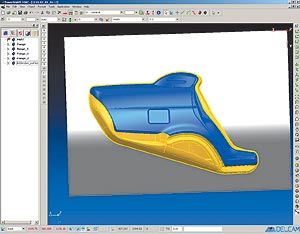

На втором этапе проводится построение прижимной поверхности (рис. 4). Поскольку на данный момент уже реализован алгоритм построения поверхности прижима на основе метода параллельных сечений, то в перспективе предполагается добавить еще несколько способов построения прижимной поверхности — по базовой и ведущей кривой, по набору перпендикулярных кривых и т.д.

Рис. 4. Построение прижимной поверхности

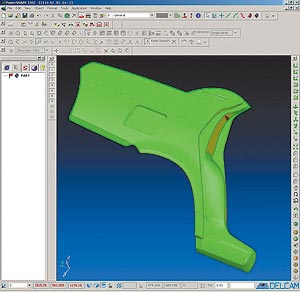

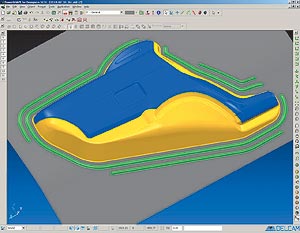

На третьем этапе разработки технологического перехода проводится построение технологической надстройки (рис. 5). Этот механизм создан на основе набора параметрических профилей надстройки, которые в дальнейшем определяют набор поверхностей. Использование параметрических профилей позволяет оперативно изменять поверхность технологической надстройки по результатам тестирования в пакетах анализа штампуемости.

Рис. 5. Построение технологической надстройки на основе параметрических профилей

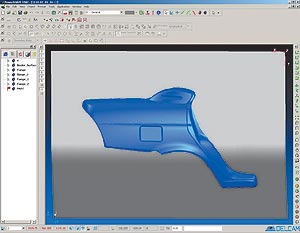

На следующем этапе мы имеем математическую модель вытяжного перехода (рис. 6), пригодную для дальнейшего анализа в любом пакете для оценки штампуемости. Если необходимо внести изменения по результатам тестирования, необходимо вернуться на один или два этапа назад для внесения изменений в математическую модель вытяжного перехода.

Рис. 6. Математическая модель вытяжного перехода

Последовательное выполнение всех этих этапов позволяет получить на выходе оптимизированную трехмерную модель технологического перехода, пригодную для моделирования рабочих поверхностей вытяжного штампа.

При наличии оптимизированного вытяжного перехода модуль вытяжки позволяет автоматически генерировать перетяжные ребра заданного профиля на любом наборе поверхностей, что позволяет исключить ручное построение ребер. В качестве входных параметров выступают кривые, задающие положение ребер (рис. 7).

Рис. 7. Построение перетяжных ребер на основе параметрических профилей

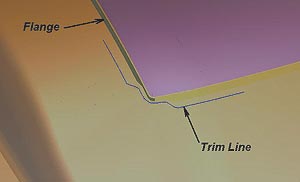

Расчет положения линии обрезки является наиболее трудоемким процессом при разработке технологического перехода вытяжки. Модуль расчета положения линии обрезки дает возможность рассчитывать положение линии обрезки на технологической надстройке в автоматическом режиме (рис. 8). Вместе с тем необходимо отметить, что на сегодняшний день расчет положения линии обрезки проводится без учета пластических деформаций, что снижает точность расчета.

Выработанные алгоритмы встраиваются в PowerShape с использованием среды разработки, принадлежащей компании Delcam plc.

Рис. 8. Расчет положения линии обрезки

В заключение следует сказать, что создаваемый модуль листовой штамповки для PowerShape может служить базовым пакетом трехмерного моделирования для компаний, специализирующихся в области разработки технологий и проектирования оснастки.

Олег Мартынов Начальник отдела холодной штамповки опытно-промышленного производства ОАО «АвтоВАЗ».

Сергей Некрасов Руководитель проекта ООО фирмы «Делкам-Самара». |

«САПР и графика» 9'2000