Стратегии для пятиосевого фрезерования

CAD-система для пятиосевой обработки

Позиционная пятиосевая обработка

Непрерывная пятиосевая обработка

Существует мнение, что пятиосевая обработка является в настоящее время важнейшей тенденцией развития станкостроительной промышленности. После изначально существовавшего скептического отношения, вызванного главным образом провалом нескольких дорогостоящих инвестиционных проектов, которые не принесли обещанной выгоды, и инструментальщики, и производители точного оборудования постепенно приходят к убеждению, что эта технология предоставляет возможности для сокращения сроков поставки, повышения производительности и увеличения доходности производства.

В то же время становится все более очевидным, что для вовлечения в пятиосевую обработку существуют и другие способы, помимо обычной закупки нового станка. Компании, желающие получать максимальную отдачу от любых инвестиций, должны переоценить все аспекты своей производственной деятельности, в частности возможности используемых CAD/CAM-систем. Неэффективная CAD/CAM-система, как минимум, приведет к потере многих часов (например, простой новых станков в ожидании расчета ЧПУ-программ). В худшем случае несовершенство CAM-системы может привести к низкому качеству управляющих программ, что повлечет за собой столкновение инструмента, заготовки и элементов станка и, как следствие, финансовые убытки.

Стоимость покупки новых программных средств намного ниже стоимости нового станка. В последние годы стоимость программного обеспечения и аппаратной части компьютеров для программирования стратегий пятиосевой обработки значительно уменьшилась. Этому во многом способствовало развитие аппаратной части ЭВМ. Их нынешняя вычислительная мощь еще несколько лет назад казалась просто невероятной, а сегодня она доступна по вполне приемлемым ценам. Возможно, наиболее важным изменением в программном обеспечении стал небывалый прогресс в плане простоты использования CAM-систем, задействующих более сложные методы механообработки. Выбор CAM-систем больше не ограничен очень дорогими и в высшей степени сложными в использовании системами, разработанными для аэрокосмической промышленности на раннем этапе становления пятиосевой механообработки. Время, необходимое для изучения современной CAD/САМ-системы, значительно сократилось. Это означает, что пользователи могут приобрести необходимые навыки работы с ней намного быстрее и с меньшими затратами.

CAD-система для пятиосевой обработки

При использовании пятиосевой обработки значение использования высококачественной CAD-системы становится все более и более очевидным, поскольку существует большая вероятность того, что проблемы с CAD-моделью вызовут трудности при механообработке. Кроме того, стоимость восстановления любого повреждения режущего инструмента или шпинделя для пятиосевого оборудования наверняка будет выше.

Самый критичный аспект для CAD-системы в нашем случае — корректная обрезка различных поверхностей, которые в совокупности и создают 3D-модель. Наложения или щели между поверхностями могут вызвать проблемы при трехосевой обработке. Однако эти ошибки могут стать еще более критичными при пятиосевой обработке, так как фреза может сориентироваться для движения между любыми щелями, даже такими незначительными, которые игнорировались бы при трехосевой обработке. Эти небольшие несоответствия возникают, когда 3D-модель транслируется между различными CAD-системами. Во избежание любых проблем при подготовке управляющих программ вся геометрия должна быть тщательно проверена, а все ошибки исправлены.

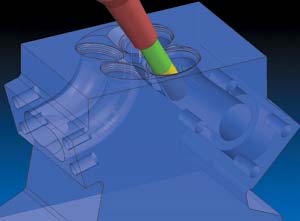

Финишная обработка погружением обеспечивает эффективный метод фрезерования каналов двигателей

Другим ключевым моментом является точность построения 3D-модели, которая должна превосходить запланированную точность механообработки. Увеличение точности механической обработки при производстве низкокачественной модели будет означать всего лишь то, что дефекты будут обработаны более точно. Это может иметь специфическое значение в случае, если для передачи данных из CAD- в CAM-систему использовался STL-формат. Обычно данный формат применяется для систем быстрого прототипирования, которые обеспечивают гораздо меньшую точность, нежели механообработка. Если представление такой модели не адаптировано, то конечным результатом может стать граненая деталь, которой для того, чтобы ее поверхности стали гладкими, потребуется большой объем ручной доводки. Одно из главных преимуществ, предоставляемых пятиосевым оборудованием, заключается в возможности высококачественной финишной обработки поверхностей, но даже самые совершенные станки не могут выполнить ее при отсутствии хорошей 3D-модели.

Одна из рекомендаций, которой важно придерживаться при всех операциях механообработки, — убедиться в том, что CAD-модель содержит все элементы и особенности, которые должны быть обработаны. В прошлом обычно это касалось скруглений, отсутствовавших в 3D-модели и образовывавшихся неявно при обработке фрезой. Такой метод приводит к возникновению высоких нагрузок на фрезе и приводе станка и, как следствие, к снижению ресурса и даже к поломкам. В современных CAD-системах скругления создаются намного быстрее и легче. Однако появление скруглений на 3D-модели неизбежно повышает риск того, что при механообработке результат будет отличаться от искомого.

Позиционная пятиосевая обработка

При позиционной пятиосевой обработке (она также известна как обработка «3+2») шпиндель или стол поворачивается в ряд дискретных положений, а обработка происходит как набор операций в несколько установов. Для такой обработки применяются два различных типа станков. Прежде всего, существуют станки, представляющие собой фактически уменьшенные версии оборудования, используемого в течение многих лет в больших компаниях аэрокосмической индустрии (когда все пять степеней свободы осуществляются за счет изменения ориентации шпинделя). Но компании чаще выбирают станки с жесткой ориентацией шпинделя и с двумя дополнительными осями поворота механизма, удерживающего заготовку, за счет чего осуществляется ее наклон и/или вращение. Тем не менее при позиционной пятиосевой обработке программирование является сравнительно простым для обоих типов станков. Как только для каждой операции определена рабочая плоскость, программирование обработки фактически становится таким же, как и при трехосевой обработке.

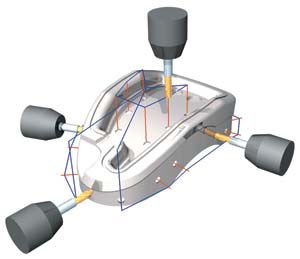

Пятиосевое сверление может показаться тривиальным, но оно экономит очень много средств

Главная выгода позиционной пятиосевой обработки заключается в возможности применения методов высокоскоростной обработки (HSM), учитывая, конечно, возможности станка, который должен быть оснащен подходящим шпинделем и может работать на высоких подачах и скоростях. При всех HSM-стратегиях обработки важно соблюдать несколько требований: сохранять, насколько это возможно, постоянной нагрузку на фрезу, увеличивать ресурс инструмента, а также минимизировать любые внезапные изменения направления фрезерования, что влечет за собой снижение скорости подачи. Например, при подходе и отходе должны применяться дугообразные движения. Необходимо избегать погружения фрезы в поверхность детали, поскольку это уменьшает скорость резания и оставляет дефект на поверхности. Точно так же дугообразные движения должны использоваться для соединения различных рабочих проходов. Традиционный подход, заключающийся в использовании движений под прямым углом, также приводит к снижению скорости резания и к возникновению дефектов на поверхности.

В общих словах: если задана плоскость установа, проверить всю траекторию движения инструмента на возможные столкновения и зарезы несложно. Необходимо также проверять всю кинематику движения всех элементов станка при смене рабочей плоскости, хотя это труднее, но, вероятно, даже более важно. Большинство CAM-систем для пятиосевой обработки позволяют пользователю редактировать рабочие траектории и холостые перемещения применительно к конкретному установу. При этом, в отличие от трехосевой обработки, часто возможны ситуации, когда один и тот же тип перемещения неприменим для детали в целом.

Пятиосевая траектория может быть создана на основе трехмерной кривой

Позиционная пятиосевая обработка также позволяет сэкономить много времени при сверлении отверстий. Это может показаться простой задачей по сравнению со сложностью комплексной механообработки выступов или впадин, но сверление серии отверстий под различными пространственными углами — дело чрезвычайно трудоемкое. Если применяется трехосевой станок, то для каждого отверстия нужно использовать отдельный установ. Это не только требует дополнительных временных затрат, но и значительно увеличивает вероятность ошибки оператора при большом количестве установов. А при пятиосевой обработке шпиндель просто ориентируется по заданной оси, и сверление выполняется очень быстро. Высокая степень автоматизации доступна в специализированных модулях для сверления. Программное обеспечение может автоматически распознать положения отверстий в модели, сгруппировать их по размерам и типам, а затем сгенерировать последовательность рабочих движений для каждой из групп.

Непрерывная пятиосевая обработка

При непрерывной пятиосевой обработке может происходить одновременное движение по всем пяти степеням свободы. Основная задача для компаний, использующих данный метод, — убедиться, что не будут происходить недопустимые столкновения инструмента с элементами станка и детали. Например, для инструментального производства обрабатывать пустотелые детали намного проще, чем малые полости сложной формы. Точно так же сложно обрабатывать внутренние каналы корпуса двигателя или турбинные лопатки.

Один из первых методов, применявшихся для программирования непрерывной пятиосевой обработки, базировался на ориентации фрезы по нормали к обрабатываемой поверхности. Такой подход имеет преимущества при обработке формообразующих поверхностей в аэрокосмической промышленности, но меньше подходит для других случаев, особенно при затрудненном доступе к обрабатываемой поверхности. Это также может создавать специфические сложности для производителей инструмента и двигателей, так как в их продукции детали могут содержать сравнительно небольшие труднодоступные для обработки элементы.

У данного метода есть много недостатков. Во-первых, фрезерование по нормали к обрабатываемой поверхности требует, чтобы головка станка проходила большее расстояние, чем это необходимо при обработке выпуклой поверхности при трехосевом фрезеровании, что увеличивает время обработки. Также может случиться, что расположение фрезы по нормали к поверхности будет невозможно из-за ограничений самого станка либо это приведет к столкновению элементов станка с обрабатываемой деталью.

Во-вторых, ориентация фрезы по нормали к поверхности означает, что обычно используется лишь небольшая часть режущей поверхности фрезы. В результате ресурс инструмента становится очень мал. К тому же скорость резания осевой зоны фрезы меньше, чем наружной, поэтому производительность удаления материала фрезой со сферическим наконечником при таком методе будет сравнительно низкой.

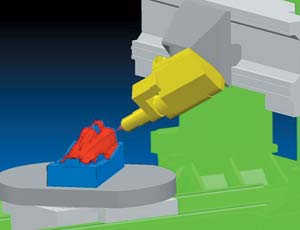

Имитация работы станка гарантирует его безопасную работу в цеху

Альтернативный метод заключается в том, чтобы сгенерировать пятиосевую траекторию, основанную на обработке через точку или к точке, либо к/от прямой или 3D-кривой, либо от вспомогательной поверхности. CAM-системы позволяют теперь автоматически задавать требуемые углы наклона фрезы для опережения и отставания (опережение измеряется наклоном от прямого угла в направлении фрезерования). Контроль над углами опережения и отставания позволяет улучшить режимы резания, в то время как наклон вбок используется для избегания столкновений. Функция предотвращения коллизий автоматически изменяет направление оси инструмента перед столкновением. Система наклоняет фрезу от препятствия на заданную дистанцию и после того, как препятствие пройдено, возвращает угол фрезерования на заданное для всей траектории значение.

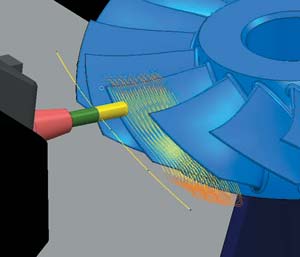

Другая популярная методика обработки заключается во фрезеровании боковой поверхностью фрезы, а не ее вершиной. Этот метод используется в основном для обработки стенок карманов в авиастроении, а также для обрезки композитных деталей. Траектория для фрезерования боковой поверхностью может быть создана непосредственно на основе математической поверхности модели при условии, что эта поверхность является развертываемой. Еще один способ — построение каркасных профилей сверху и внизу 3D-модели с последующим заданием траектории движения инструмента между ними. Эта техника используется для низкокачественных 3D-моделей — сгенерированная таким образом траектория позволяет сгладить небольшие несоответствия в геометрии модели.

При фрезеровании боковой поверхностью фрезы особенно важна возможность выбора типа инструмента. В некоторых CAM-системах можно использовать фрезы только со сферическим наконечником, которые зачастую оказываются не самыми эффективными. Например, фасонные (конусообразные) фрезы особенно полезны в случае фрезерования боковой поверхностью в зонах подрезания. Тем самым удается избежать необходимости использования длинного тонкого инструмента для финишной обработки. Кроме того, они позволяют снимать больше материала, чем концевые фрезы, причем с меньшим риском зарезов на смежных поверхностях.

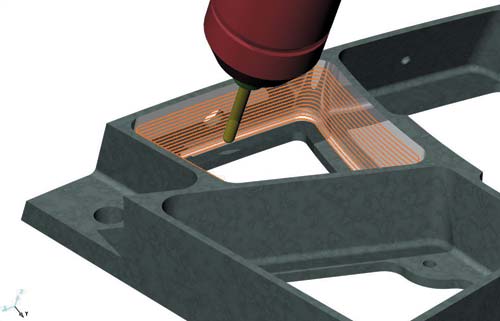

Другая, более современная стратегия, предназначенная для более сложных деталей, таких как турбинные лопатки или каналы в двигателях, — финишная пятиосевая обработка погружением, при которой направление резания ориентировано вдоль поверхности, а не поперек. Данный метод позволяет эффективно удалять материал и может применяться для обработки острых выступов, расположенных параллельно движению потока жидкости или газа, например, в каналах двигателя.

Мы уже говорили, что, помимо увеличения диапазона возможных стратегий фрезерования, стало намного легче программировать пятиосевую обработку. Например, в CAM-системы был добавлен вторичный контроль за перемещениями, гарантирующий, что сгенерированная программа выйдет за рамки диапазона возможных перемещений станка. Анализ точки контакта позволяет пользователю убедиться в том, что фреза касается только обрабатываемой поверхности, а также в том, что нерабочая часть фрезы не касается детали. Кроме того, контроль за подачей должен быть основан на скорости резания, а не только на частоте вращения фрезы — данная возможность имеет огромное значение при фрезеровании труднообрабатываемых материалов, применяемых в аэрокосмической индустрии.

CAM-системы бывают снабжены возможностью игнорировать поверхности, которые не участвуют в вычислениях траектории. Эта опция будет полезна при обработке сложных деталей, когда требуется продублировать один и тот же элемент несколько раз в пределах одного компонента. Пользователь может выбрать поверхности, составляющие обрабатываемую зону, и приказать CAM-системе игнорировать оставшуюся часть модели. Созданная траектория обработки может быть скопирована вокруг обрабатываемой зоны для создания завершенной программы обработки.

Симуляция обработки

Увеличение сложности пятиосевой обработки, а также относительная неопытность многих программистов в вопросах методов обработки означают высокую вероятность человеческих ошибок по сравнению с трехосевым ЧПУ-программированием. Поэтому существует целый класс высококачественных программ-верификаторов, которые позволяют полностью виртуально имитировать процесс обработки. В некоторых случаях выбор в этих программах ограничен популярными стандартными типами станков, хотя обычно пользователь может создавать дополнительные модели своего оборудования в большинстве CAD-систем и добавлять их в базу данных верификатора.

Моделирование обработки открывает пользователям полную картину того, что происходит в станке, и позволяет сравнивать результаты использования различных стратегий. Верификатор укажет все области, где станок пытается работать вне его рабочих параметров, а также любые движения, при которых могут произойти столкновения. С помощью верификатора даже неопытные пользователи могут проверить все свои программы на компьютере и тем самым избежать возможных проблем в цеху.

Фрезерование боковой поверхностью фрезы широко используется в авиастроении для финишной обработки тонких стенок

Использование верификаторов также поможет убедиться в максимальной производительности, которой позволяет добиться станок. Например, пользователь может оценить эффекты от различных вариантов закрепления детали в станке или оценить различные виды крепежной оснастки, чтобы увидеть, какая именно ориентация детали обеспечивает оптимальные условия резания и работы станка.

CAM-система — это еще не всё!

Новые стратегии для пятиосевой обработки непрерывно развиваются, как и верификационные системы для широкого спектра станков. Также полным ходом идет работа по упрощению работы с CAM-системой. Но независимо от того, насколько хороша та или иная CAM-система, при рассмотрении вопроса о переходе производства на пятиосевую обработку необходимо рассмотреть все аспекты фрезерования. Многие из неудачных проектов выявляют недостатки, но игнорируют один или более факторов, способствующих более эффективной работе.

Покупка нового станка обеспечит лишь минимальную выгоду, если он не оснащен современной системой управления. Точно так же использование медленной CAM-системы или малопроизводительного компьютера может привести к досадным задержкам, когда новый станок будет простаивать в ожидании расчета управляющей программы. Наконец, должны использоваться подходящие фрезы, даже несмотря на то, что они могут стоить дороже. В противном случае увеличение производительности обработки будет потеряно за счет простоев, вызванных заменой сломанных или изношенных фрез. Чтобы достичь желаемого экономического эффекта от вложений и получить ожидаемое снижение сроков поставки, требуются сбалансированные инвестиции во все составляющие механообработки.