Британские инновации в технологии производства газовых турбин в ММПП «Салют»

20-21 сентября в МННП «Салют» прошел семинар с участием специалистов ведущих британских компаний Winbro и Delcam, посвященный новейшим разработкам в технологии производства газовых турбин. Специалисты проявили к этому мероприятию повышенный интерес, поскольку, по данным Лондонской газеты Financial Times, стоимость 1 кг современного авиадвигателя сегодня в семь раз превышает цену 1 кг серебра (для сравнения: даже для дорогих автомобилей этот показатель находится на уровне стоимости гамбургеров).

Возглавила мероприятие фирма Winbro, специализирующаяся на технологиях лазерного фрезерования и электрохимической обработки. Оборудование этой фирмы используют все ведущие производители авиадвигателей в мире, включая «Салют» в России и «Мотор Сичь» на Украине. Особый интерес у участников вызвали именно электрохимические технологии, однако компания Winbro представила весь спектр своих современных разработок, например ударное лазерное сверление и сверление каналов охлаждения в турбинных лопатках «на лету», что позволяет значительно повысить скорость процесса. Лазерное осаждение металла на входные и выходные кромки сложного профиля при непрерывном движении лопатки в пяти осях с обеспечением высоких механических свойств наносимого слоя открывает отличные перспективы для ремонта лопаток. Есть что предложить Winbro и тем производителям, которые разрабатывают двигатели с повышенной эффективностью, — это высокоточное сверление отверстий с диаметром 0,5- 2,0 мм, а также создание каналов охлаждения заданного профиля (отверстия с конической или профильной горловиной с высокоточными размерами под острым углом к перу лопатки).

Cоздание каналов охлаждения заданного профиля

Слева — результат визуализации обработки во ViewMill, справа — фотография реального изделия

Дмитрий Суслов (компания «Делкам-СПб») демонстрирует работу манипулятора CimCore Arm

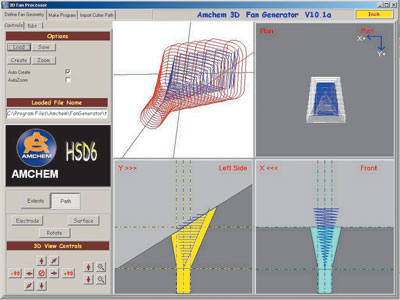

Для получения таких отверстий нужно очень точно управлять лазером, поэтому программное обеспечение LaseMill, при помощи которого генерируются управляющие программы для этих станков, было разработано совместно с фирмой Delcam. Кроме того, компания Delcam продемонстрировала примеры более сложной обработки лопаток. Павел Ведмидь и Александр Рагулин, ведущие российские специалисты Delcam в области сложной фрезерной обработки, рассказали о новых возможностях САМ-системы Power Mill 6, которая вышла этим летом. Delcam считает 5-координатную обработку сложных изделий своей специализацией, а изготовление турбинных лопаток и крыльчаток — главным рыночным направлением. Программы семейства Power Solution в настоящее время способны конкурировать в этой сфере даже со специализированными приложениями. Новыми функциями для таких приложений являются, в частности, создание траекторий 5-осевой обработки «через направляющую кривую», автоматическое отклонение оси инструмента при приближении к препятствию для избежания столкновения, обработка боком конической фрезы.

Значительные улучшения появились в системе визуализации траекторий ViewMill, которая не только стала быстрее, но и приобрела возможность показывать реальное качество поверхности после обработки. Теперь с ее помощью можно, например, оценивать влияние на результаты обработки направления фрезерования. Это полностью соответствует дальнейшим направлениям разработок фирмы Delcam: получение более эффективных траекторий обработки, разработка систем промышленного анализа, симуляция 5-осевой обработки с полной проверкой на столкновения, поддержание оптимальных условий резания, предсказание возможных дефектов поверхности после обработки. А в перспективе возможен и учет вибрации станка, тем более что некоторые производители стоек ЧПУ уже работают над этой проблемой.

Участники семинара, многократно сталкивавшиеся с проблемами внедрения якобы интегрированных систем, отметили, что продукты семейства Power Solution просты в освоении и использовании при проектировании и изготовлении изделий.

Фирма Renishaw представила некоторые свои разработки для контроля точности изготовления изделий, а также для проверки состояния оборудования, используемого в их производстве. Новой и при этом весьма интересной для российского рынка стала технология контроля непосредственно на станке «On Machine Verification», предоставляющаяся возможность использования измерительных головок на обрабатывающих станках (разумеется, не для финального контроля, который должен выполняться традиционными методами, а для промежуточного контроля на всех этапах изготовления деталей со сложной геометрией). Такой промежуточный контроль позволяет снизить затраты на доработку, уменьшить количество брака, сократить время на повторные установки детали и минимизировать количество связанных с этим ошибок. В Россию оборудование Renishaw и программное обеспечение PowerINSPECT фирмы Delcam поставляется через обширную сеть офисов фирмы Delcam.

Пакет PowerINSPECT, который в прошлом году был сертифицирован ВНИИМ имени Д.И.Менделеева, работает с различными типами измерительного оборудования. Участники семинара смогли непосредственно ознакомиться с работой этого пакета на примере координатно-измерительного манипулятора Infinite фирмы CimCore. Эти портативные манипуляторы, являющиеся очень гибким инструментом для контроля точности различных сборных конструкций, широко используются различными фирмами, производящими и обслуживающими авиадвигатели.

Двухдневный семинар завершился экскурсией по производственным цехам МННП «Салют», где участники смогли увидеть станки Winbro в работе в условиях реального производства.