ADEM А8. Многоосевое фрезерование

Развитие возможностей станков с числовым программным управлением связано с постоянной эволюцией программного обеспечения, предназначенного для разработки управляющих программ. Мы уже не раз знакомили читателей с возможностями интегрированной CAD/CAM/CAPP-системы ADEM в области ЧПУ-обработки. Напомним, что ADEM поддерживает различные типы станков: токарные, лазерные, электроэрозионные, фрезерные, а также дыропробивные прессы, при этом ее функциональность, направленная на их поддержку, постоянно расширяется. С учетом возросшей в последнее время популярности многокоординатного оборудования в версии ADEM 8.0 основной акцент был сделан на развитие именно этого вида обработки.

В зависимости от числа одновременно управляемых координат фрезерные станки можно разделить на 4- и 5-координатные, когда к трем линейным перемещениям добавляются одно или два угловых. В зависимости от используемой кинематической схемы изменение углов инструмента по отношению к детали может быть выполнено различными методами:

• поворотом стола и/или шпинделя;

• совместным поворотом детали, закрепленной в шпинделе токарно-фрезерного обрабатывающего центра, и дополнительного фрезерного шпинделя;

• использованием силовых роботов-манипуляторов, на которых установлен вращающийся фрезерный инструмент, например станков немецкой фирмы KUKA Roboter GmbH (рис. 1). (Работа этих станков по управляющим программам, подготовленным в системе ADEM, была продемонстрирована на выставке EMO Hannover 2005, проходившей в сентябре.)

Рис. 1. Фрезерные станки KUKA

Система ADEM дает возможность вести проектирование, не привязываясь к конкретному типу кинематики станка (который будет учтен постпроцессором автоматически при создании УП), а сосредоточившись на технологических аспектах обработки. В то же время интеграция модулей проектирования техпроцессов и ЧПУ-программ в едином технологическом пространстве позволяет включать программные операции в общий техпроцесс, дополняя их необходимыми приспособлениями, мерительным и вспомогательным инструментом, формировать эскизы и карту наладки станка. Сама же программная операция (то есть УП) представляет собой набор технологических переходов и команд, характерных для ЧПУ обработки.

Теперь обратимся непосредственно к описанию возможностей многокоординатной обработки, под которой мы будем подразумевать как лазерную обработку, так и фрезерование

4-координатная обработка на телах вращения

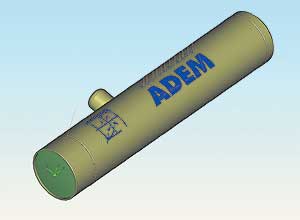

Суть данного метода обработки заключается в том, что любая плоская траектория как бы наворачивается на тело вращения, образующая которого задается произвольным контуром. Ось инструмента при этом может быть выставлена либо по нормали к обрабатываемой поверх ности, либо по нормали к оси вращения детали. В качестве места обработки может быть определен любой конструктивный элемент, доступный в системе, например «Колодец» или «Текст». Этому виду обработки присущи все возможности ADEM, доступные в плоском фрезеровании: многопроходная обработка, врезание, коррекция, подбор необработанных зон и др. Диапазон его применения очень широк — от лазерной маркировки сувенирной продукции (рис. 2) до обработки корпусов в ракетно-космической промышленности. В этих случаях обработка выполняется чаще всего на цилиндре или конусе.

Рис. 2. Лазерная гравировка логотипа ADEM на брелоке-фонарике

5-координатная обработка произвольных поверхностей

Начиная знакомство с 5-координатной обработкой, в первую очередь остановимся на лазерной обработке — сварке лазером объемных деталей и резке плоских и объемных элементов. Поскольку описание плоской лазерной обработки выходит за рамки данной статьи, кратко отметим лишь ее основные возможности: параметрическое копирование обработки на группе точек и возможность создания и управления точек прерывания луча, исключающих выпадение деталей, которые заданы замкнутыми контурами.

Сначала — о лазерной обработке. Для создания управляющих программ сварки в ADEM используется возможность движения лазера вдоль объемной кривой с заданным фокусным расстоянием и вектором оси лазерного луча. Во время движения вдоль кривой допускается корректировка угла наклона луча на ее отдельных участках, что позволяет более гибко регулировать положение шпинделя. Изменение углов может производиться дискретно, на каждом участке, или плавно меняться по ходу движения.

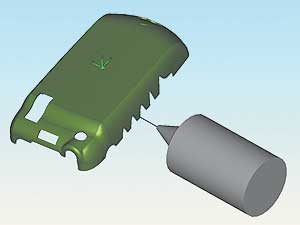

Более широкие возможности доступны в режиме лазерной резки, который применяется в основном для обработки тонкостенных оболочек. Для того чтобы задать положение инструмента в пространстве и обеспечить его удержание по нормали к обрабатываемой оболочке, достаточно указать поверхности движения, по которым скользит луч, и набор управляющих кривых (рис. 3). Режимы работы лазера, такие как его тип, мощность и давление, выбираются из базы данных, созданной на основе информации, предоставленной компанией TRUMP laser GmbH+Co, исходя из марки материала, указанного в техпроцессе.

Рис. 3. Пятикоординатная лазерная резка

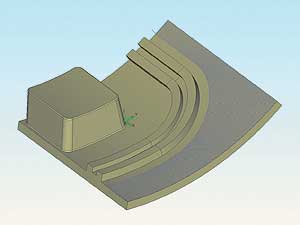

Конечно же, объемная лазерная обработка по сложности уступает фрезерной, поэтому в версии 8.0 основное внимание уделялось фрезерованию. В первую очередь был реализован полный контроль на коллизии, во время которого проверяются случаи касания инструментом и компонентами шпинделя как рабочих, так и контрольных поверхностей. Были значительно расширены виды формируемых траекторий, среди которых следует отметить спираль, эквидистанту, зигзаг UV c автоматической сшивкой поверхностей, контурные траектории, обеспечивающие плавный переход в продольном и поперечном направлении с одной кривой на другую (рис. 4).

Рис. 4. Схема обработки «Контурный зигзаг»

Появилась возможность задания углов опережения/отклонения, что позволяет исключить нулевую скорость резания в центре фрезы и обеспечить доступ инструмента в теневые зоны. С учетом специфики многоосевой обработки были также переработаны методы подхода или отхода к обрабатываемым поверхностям, что обеспечивает возможность их выполнения наиболее оптимальным образом.

Интеграция 5-осевой обработки и функций позиционирования позволила реализовать схему обработки «5+2». Ее применение оправданно в тех случаях, когда диапазон изменения углов инструмента ограничен, а станок оснащен делительной головкой. В этом случае в одном переходе программируется 5-осевая обработка доступной для инструмента зоны, после чего происходит дискретный разворот заготовки в следующую доступную зону и продолжается обработка в следующем переходе.

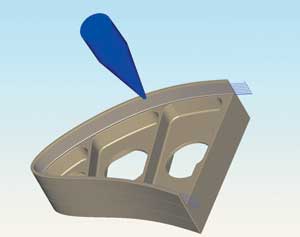

Рис. 5. Обработка закрытой малки конической фрезой

Возможности 5-координатного фрезерования лучше всего рассмотреть на примерах. Известно, что самым простым, но далеко не самым эффективным методом обработки является фрезерование поверхностей, когда инструмент выставлен по нормали к обрабатываемой поверхности. Он требует указания лишь набора фрезеруемых и контролируемых поверхностей.

Но более эффективен метод обработки, добавленный в систему по просьбам наших пользователей. В авиационной промышленности одними из наиболее часто обрабатываемых деталей являются разного рода шпангоуты и нервюры. Практически все они содержат линейчатые поверхности, так называемые переменные малки, причем угол их наклона может быть различным. Для облегчения обработки подобных деталей ADEM предлагает режим фрезерования боковой поверхностью фрезы. При его использовании достаточно определить набор поверхностей, вдоль которых должен двигаться инструмент. Так, на рис. 5 показана чистовая обработка коническим инструментом закрытой малки с отрицательным углом в 3°. Для облегчения визуального контроля правильности расчетов можно активировать совместное отображение траектории и вектора оси инструмента.

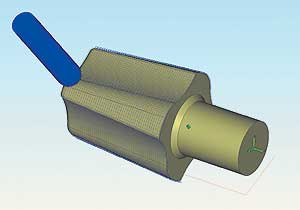

Следующий пример (рис. 6) демонстрирует обработку деталей на токарно-фрезерных обрабатывающих центрах. В этом случае деталь устанавливается в основной шпиндель, обеспечивающий непрерывное вращение детали вокруг одной из осей. Фреза, как правило, устанавливается в дополнительный шпиндель, формирующий перемещение по трем линейным и одной поворотной координатам. Такую технологию обработки часто называют спиральной траекторией и используют для обработки турбинных лопаток или электродов для прошивных электроэрозионных станков.

Рис. 6. Спиральная обработка электрода

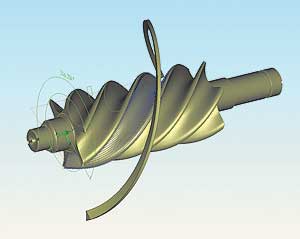

Во всех вышеприведенных примерах мы использовали возможности ADEM, при которых геометрическая модель сама определяла положение инструмента по отношению к обрабатываемой детали. В большинстве случаев этого вполне достаточно для формирования УП, к тому же при этом значительно упрощается сам процесс создания маршрута. Но существует определенный класс деталей, требующих специальных методов управления углами наклона инструмента. В частности, при черновой обработке межлопаточного пространства моноколес или шнеков возникает ситуация, когда инструмент, не дойдя до границы одной обрабатываемой поверхности, начинает касаться соседней. В этом случае, конечно, можно автоматически развернуть инструмент, чтобы избежать зарезания соседних поверхностей, но этот метод не всегда применим. Поэтому для более гибкого и полного управления углами в систему ADEM было введено понятие кривой оси инструмента. При ее задании настроечная точка фрезы движется по обрабатываемой поверхности, а ось фрезы всегда проходит через указанную кривую. Этот метод был использован при обработке канавки шнека, представленной на рис. 7. Движение инструмента в этом примере происходит по UV-линиям обрабатываемых поверхностей вдоль их естественных границ, хотя граничные кривые могут быть заданы явно. В качестве кривой оси инструмента могут применяться любые виды геометрических объектов, доступные в модуле CAD-системы ADEM. В данном случае было использовано ребро вспомогательной поверхности. Заметим также, что, независимо от применяемого метода фрезерования, допустимо использование ограничивающих контуров, задающих конкретное место обрабатываемой поверхности.

Рис. 7. Обработка шнека

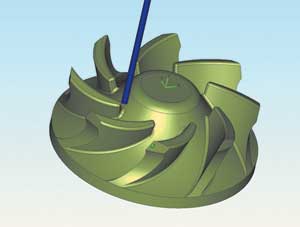

Наиболее полный набор методов многокоординатного фрезерования был задействован при изготовлении моноколеса (рис. 8), маршрут обработки которого состоит из восьми технологических переходов. Обработка выполняется на основе заготовки, предварительно обработанной на токарном станке. Первоначально концевой фрезой осуществляется черновая 3-координатная обработка межлопаточного пространства, а затем металл, оставшийся в теневых зонах, удаляется шаровой фрезой с использованием стратегии «Зигзаг UV» и заданием угла отклонения. Отметим, что вся дальнейшая обработка выполняется на основе геометрии одной лопатки и повторяется на всех остальных путем углового копирования траектории вокруг общего центра вращения. После оформления вершины лопатки производится чистовая обработка межлопаточного пространства, аналогично тому, как это делается при обработке шнека, но при этом фрезерование ведется в направлении линий потока. Завершаем работу чистовым фрезерованием пера лопатки, используя стратегию обработки боковой частью конической фрезы.

Рис. 8. Обработка моноколеса

После того как сформирована траектория движения инструмента, остается последний этап — создание управляющей программы. Как уже было отмечено, именно на этом этапе происходит учет кинематической схемы станка, которая заложена в постпроцессоре. На первых этапах развития 5-координатной обработки в постпроцессоре приходилось выполнять достаточно большой объем вычислений, что делало задачу написания постпроцессора весьма непростой. По мере накопления опыта для каждого типа станков был создан базовый постпроцессор, который выполнял все рутинные вычисления и максимально упрощал для пользователя процесс адаптации системы к конкретному станку, сводя его вмешательство в настройку постпроцессора к минимуму. Кроме того, базовый постпроцессор полностью открыт для редактирования.

В заключение отметим, что все описанные методы многоосевой обработки с успехом были протестированы и используются на различных предприятиях, применяющих ADEM для проектирования УП. В их числе можно назвать Харьковский авиационный завод, РКК «Энергия» (г.Москва), МАПО «МИГ» (г.Москва), ФГУП ПО «Старт» (г.Заречный Пензенской обл.), ОАО ТЭМЗ (г.Томск) и др.