Применение программных продуктов фирмы Delcam при проектировании и производстве крупногабаритных авиационных деталей

Доработка математических моделей элементов кессона крыла

Подготовка управляющих программ для изготовления лонжерона и балки

Контроль точности изготовления силового набора кессона крыла

Мы продолжаем публиковать работы, занявшие призовые места на конкурсе студенческих работ, проводимом ежегодно компанией Delcam plc среди российских университетов. В этот раз мы предлагаем читателям ознакомиться с работой студента Московского авиационного института (факультет МАИ «Стрела», г.Жуковский) Игоря Козлова, выполненной под руководством профессора, доктора технических наук В.Д.Вермеля и А.В.Кажана.

Перед нами была поставлена задача обеспечения изготовления на обрабатывающих центрах с ЧПУ двух элементов силового набора чрезвычайно сложной силовой конструкции крыла современного самолета — лонжерона (продольный элемент) и балки (поперечный элемент).

Исходные математические модели, представленные для работы заказчиком, не соответствовали требованиям технологии фрезерной обработки — в них имелось большое количество скруглений предельно малыми радиусами при большом количестве использованных величин радиусов. Анализ поверхности детали позволил ограничить скругления до трех величин радиусов: 6, 8 и 10 мм. Реализация технологического улучшения конструкции потребовала разработки новой математической модели, предназначенной для данного производства. Наличие двух станков с разными технологическими возможностями (три и пять управляющих осей) обусловило необходимость рационального разделения этапов обработки между ними.

Стандартом CAD-системы в авиастроении является система CATIA, и именно в ней были созданы математические модели балки и лонжерона. Поскольку доработанные математические модели необходимо было согласовать с заказчиком, доработка деталей, направленная на повышение технологичности, также выполнялась в системе CATIA. Далее вся технологическая подготовка производилась в программных продуктах фирмы Delcam: Power Shape, Power Mill, View Mill и Power Inspect.

Доработка математических моделей элементов кессона крыла

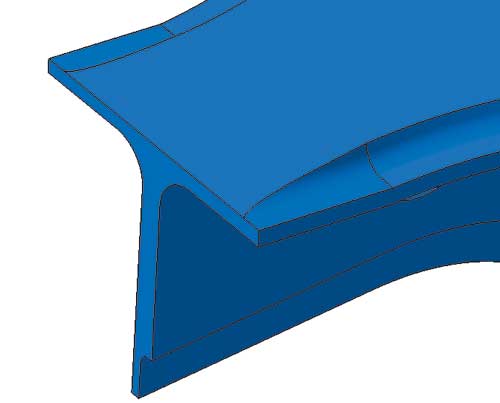

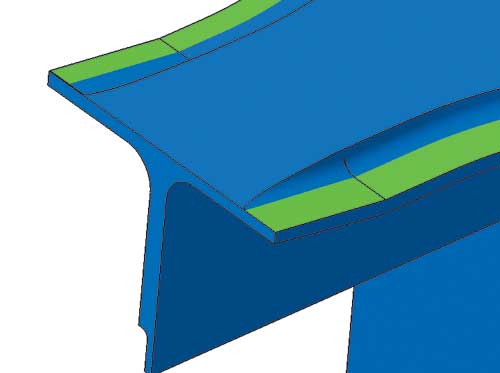

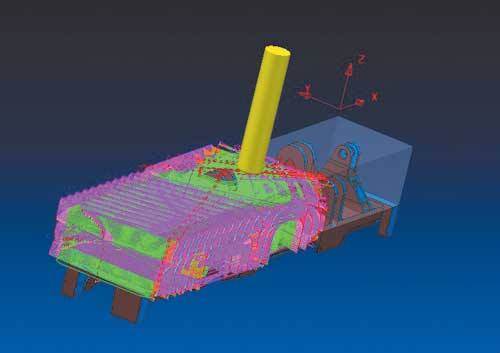

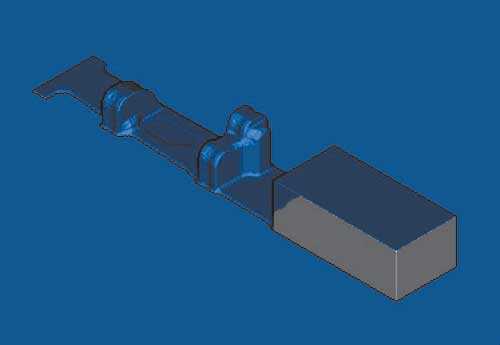

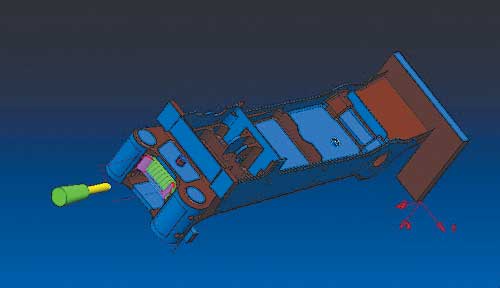

В CAD-системе Power Shape были изменены некоторые незначительные конструктивные особенности деталей, позволяющие избежать лишних доработок на станках и соответственно сократить время обработки. На рис. 1 показан фрагмент исходной математической модели, а на рис. 2 — он же после доработки.

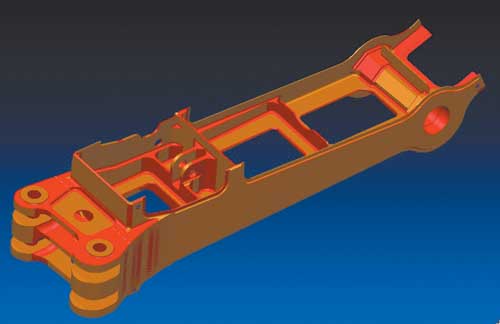

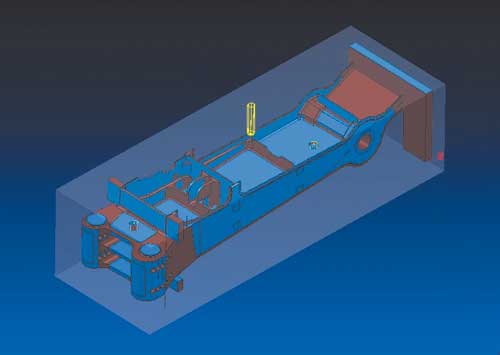

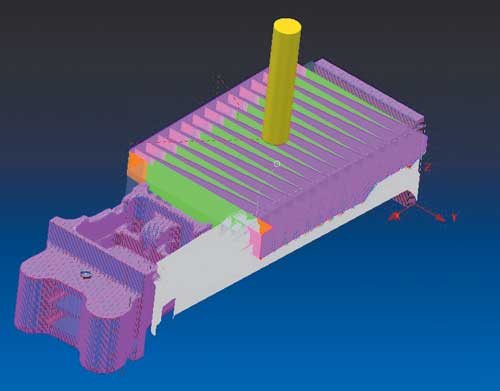

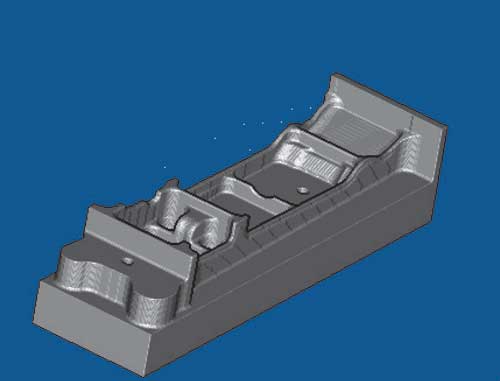

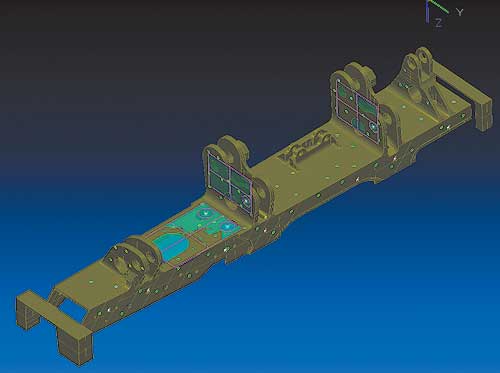

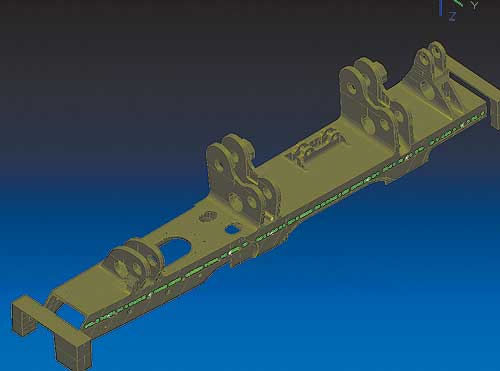

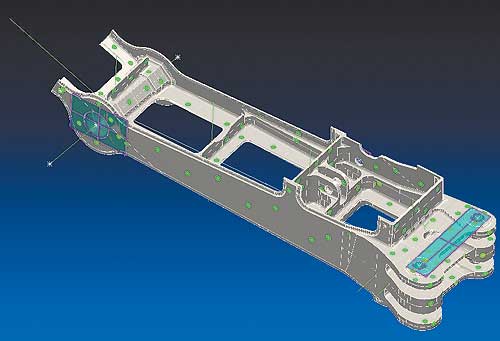

На рис. 3 и 4 приведены окончательные геометрические модели балки и лонжерона после доработки геометрии.

Рис. 1

Рис. 2

Рис. 3

Рис. 4

Подготовка управляющих программ для изготовления лонжерона и балки

Подготовка управляющих программ для обработки лонжеронов и балок проводилась в CAM-системе Power Mill, а затем постпроцессировалась под трехосевой станок MATEC-30L и пятиосевой DMU-125, которые были оснащены одинаковой стойкой ЧПУ с контроллером HЕIDENHAIN-426.

Обработка балки и лонжерона производилась в три этапа: черновая, получистовая и чистовая. Исходным материалом служили поковки из электродугового сплава нержавеющей стали. В соответствии с технологическим процессом из прямоугольной заготовки первоначально должны изготавливаться детали с увеличенным припуском (черновая обработка). После этого выполнялась термообработка деталей и их закалка, а получистовая и чистовая обработка производилась для уже закаленных деталей.

Детали имели довольно сложный профиль, большое количество поднутрений, изменяющихся по кривизне детали, поэтому для сокращения времени программирования черновой обработки и избежания возможных ошибок по исходным математическим моделям в системе Power Shape были подготовлены модели под черновую обработку за счет добавления припуска порядка 4 мм . Геометрия деталей и требования технологического процесса позволили выполнить основной съем металла на трехосевом станке MATEC-30L. Поскольку привод шпинделя на данном станке осуществлялся через редуктор, можно было применить фрезы большого диаметра (50, 63 и 80 мм ). Отдельные элементы деталей при черновой обработке, такие как сверление проушин для термической разгрузки, расточка опорных втулок, и другие элементы, требующие пространственной ориентации фрезы, выполнялись на станке DMU-125.

Рис. 5

Рис. 6

Рис. 7

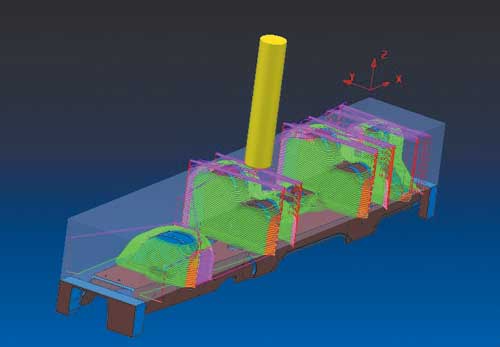

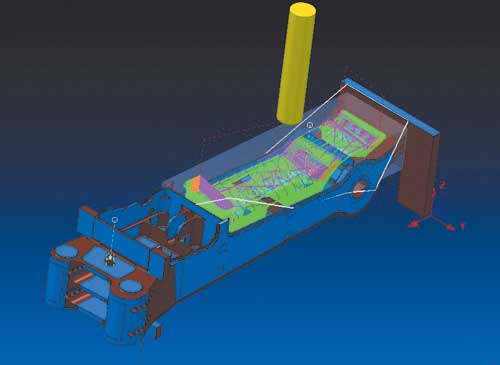

На рис. 5 и 6 приведены модели балки и лонжерона с заготовками в окне CAM-системы Power Mill .

Для черновой обработки использовались как выборка смещением и проекцией плоскости, так и обработка боковой поверхностью фрезы. Основной съем материала производился до припуска в 4 мм. При этом применялись фрезы фирм SANDVIK, ISCAR и HANITA размером от D32R4 до D63R3.5. Съем материала производился с шагом по Z = 2…4 мм с перекрытием фрезы 0,7…0,8 D. На рис. 7 и 9 показаны проходы черновой обработки, а на рис. 8 и 10 — результаты визуализации черновой обработки во View Mill.

Рис. 8

Рис. 9

После закалки выполнялась получистовая обработка до припуска 1 мм . В качестве стратегии получистовой обработки использовалась подборка инструментами тех же фирм с глубиной фрезерования 0,5...1,0 мм с перекрытием фрезы 0,6...0,7 D. На рис. 11 и 12 показаны проходы получистовой обработки.

Рис. 10

Рис. 11

Рис. 12

Чистовая обработка также выполнялась на двух станках параллельно: на станке MATEC-30L — базовая трехкоординатная обработка, а на станке DMU-125 — финишная обработка наклонных полок и стенок, поднутрений, проушин и пятиосевые сверления.

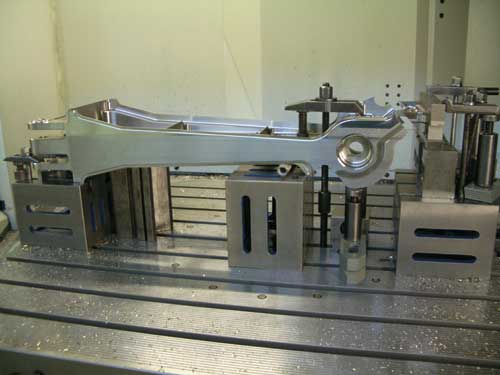

Наиболее трудоемким и ответственным процессом в обработке деталей, включающим огромное количество доборов и требующим высочайшей точности, была чистовая обработка. Для чистовой обработки применялись почти все стратегии чистовой обработки набором инструментов — начиная с D32R4 до D6R3 и заканчивая «фасочными» фрезами, а съем материала производился с глубиной фрезерования 0,05…0,25 мм с перекрытием фрезы 0,1...0,5 D. Большое количество поднутрений по возможности обрабатывались инструментом (проекция плоскости), остальные доводилось с поворотом головы станка («3+2») или в 5-осевой обработке (боком фрезы). На рис. 13 представлена фотография лонжерона, по которой можно судить о высоком качестве обработанных поверхностей. На рис. 14 и 15 показана чистовая обработка балки и лонжерона в PowerMILL. На рис. 16 запечатлен процесс фрезерования балки.

Рис. 13

Рис. 14

Рис. 15

Контроль точности изготовления силового набора кессона крыла

Важным достоинством программного обеспечения Delcam в данном процессе оказалась возможность использования внешних математических моделей для операций обработки и последующего контроля точности на основе сопоставления результатов измерения с исходной математической моделью. Необходимые преобразования форматов данных были выполнены в системе PS-Exchange. Обработанные детали контролировались измерительной машиной типа ROMER Arm-2030.

После изготовления требуемых деталей на станках с ЧПУ было проведено инспектирование точности их изготовления. Точность изготовления проверялась с помощью контрольно-измерительной машины — манипулятора ROMER Arm-2030 (рис. 17) и программного обеспечения Power Inspect.

Рис. 16

Рис. 17

Рис. 18

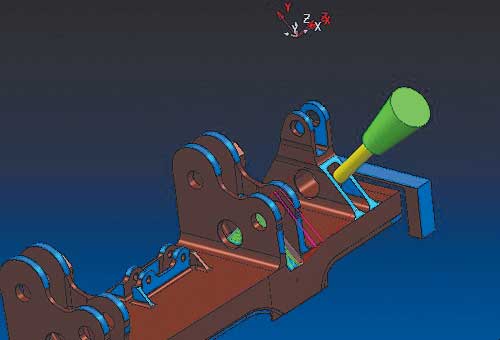

Измерения проводились в несколько этапов. Сначала системы координат КИМ совмещались с системой координат математической модели методом СКТ по характерным, заведомо точно изготовленным элементам детали. Для балки эти элементы показаны на рис. 18, а далее проводился общий контроль точности в произвольно взятых точках на поверхности детали.

Заказчик требовал обеспечить определенную точность геометрических параметров в заданных точках, лежащих на известных плоскостях. Для этого были измерены сечения детали (рис. 19 и 20).

Рис. 19

Рис. 20

Были проведены измерения геометрических параметров большого числа элементов детали, таких как радиусы отверстий и дуг, расстояния и углы между плоскостями, соосность отверстий, толщины стенок и т.д. Для лонжерона была осуществлена аналогичная серия измерений. Результаты измерений представлены на рис. 21.

Рис. 21

Заключение

Программное обеспечение Delcam продемонстрировало реальную возможность изготовления сложных геометрических деталей по математическим моделям, которые были подготовлены в известных CAD-системах, имеющихся у потенциального заказчика. Применение программных продуктов Delcam и высокоскоростных станков при изготовлении силового набора кессона крыла позволило в короткие сроки получить высококачественную продукцию, полностью удовлетворяющую заказчика.