Автоматизация КТПП в машиностроении: проблемы и решения

Проектные и конструкторские подразделения

Процесс конструкторско-технологической подготовки производства (КТПП) охватывает практически весь цикл проектирования изделия — от определения облика до запуска в производство. Оттого насколько эффективно организована КТПП, напрямую зависят конкурентоспособность и качество продукции, а в конечном счете — экономическое состояние предприятия.

Основная нагрузка в период КТПП возложена на проектные, конструкторские и технологические подразделения, а также на расчетные (прочность, аэродинамика и т.п.), метрологические, материаловедческие, экспериментальные и другие службы. В этот период определяются все параметры изделия, которые необходимы для его производства. При этом формируется один из главных экономических критериев — себестоимость продукции.

Давайте рассмотрим, как осуществляется процесс КТПП в основных подразделениях и какие средства автоматизации применимы на различных этапах.

Проектные и конструкторские подразделения

Задача проектных подразделений заключается в определении структуры изделия и параметров, обеспечивающих тактико-технические характеристики. В зависимости от вида продукции применяемые при проектировании методы могут быть совершенно разными — от эвристики и художественного дизайна до системы проектировочных расчетов. Например, внешний облик автомобиля может быть определен после эскизных экспериментов художника, геометрия летательного аппарата — в результате аэродинамических продувок, структура коробки передач — на основе расчетов.

Проектирование конструкции

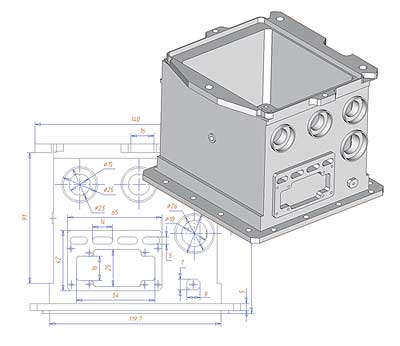

В связи с таким разнообразием подходов для автоматизации этих процессов применяются и различные программные средства автоматизации. Основное место среди них занимают CAD-системы для геометрического моделирования и дизайна, а также расчетные CAE-системы.

Результат использования разнообразных методов проектирования — это будущее изделие в виде структуры, составляющих его компонентов, их связей и основных геометрических параметров. Все это может быть определено понятиями компоновки и теоретических обводов изделия, которые в соответствии с ЕСКД должны быть оформлены в виде чертежных или текстовых документов. Поэтому, независимо от используемых проектантами средств, на конечной стадии процесс может быть автоматизирован с помощью CAD-систем, которые позволяют оформлять соответствующие документы. В данном случае более целесообразно напрямую использовать имеющиеся проектные наработки, например плоские и объемные модели, созданные в этих и других программных продуктах.

СAD (Computer Aided Design) — автоматизированные системы для проектирования. СAD-системы предназначены для решения геометрических задач проектирования и конструирования с помощью интерактивных методов вычислительной геометрии и условно разделяются на плоские (2D) и объемные (3D). Как правило, они содержат инструментарий для оформления конструкторской документации, геометрические библиотеки стандартных и типовых элементов (крепеж, сортамент и т.п.) и форм документов. CAE (Computer Aided Engineering) — автоматизированные системы для расчетов. САЕ-системы предназначены для решения инженерных задач. Эти программные продукты для проектно-конструкторской деятельности появились одними из самых первых и как расчетные методики подразделяются на две группы: проверочные (определяющие на основе геометрии изделия его характеристики, например прочность) и проектировочные (решающие обратную задачу получения геометрических параметров конструкции из заданных условий, например нагрузок и предельно допустимых напряжений). |

Конструкторские подразделения определяют все геометрические и физические параметры конструкции, обеспечивающие ее работоспособность и возможность изготовления. На этом этапе должны быть полностью назначены все размеры для всех деталей, входящих в изделие. Многие параметры могут быть определены на основе динамических, кинематических, прочностных и других расчетов, которые помогают автоматизировать CAE-системы.

Проектирование технологии

Большая часть параметров уточняется в результате решения геометрических задач. Этот процесс называется провязкой (прорисовкой) элементов конструкции с максимально возможной точностью.

В последнее время классические методы провязки на кульмане или на плазе практически полностью вытеснены компьютерным моделированием с использованием CAD-систем. Помимо компактности и эргономичности этот метод имеет еще две важные особенности. Во-первых, точность решения геометрических задач в этих системах значительно выше традиционных методов, что удовлетворяет современным требованиям производства. Во-вторых, возможности объемного моделирования позволяют исключить ошибки проектирования, которые были неизбежны при решении объемных задач плоскими методами.

Есть еще одно важнейшее условие, которое влияет на принятие конструктором того или иного решения и окончательного назначения геометрических параметров, — это технологичность конструкции. Понятие это имеет достаточно сложную природу: и здесь многое зависит от правильного прогноза способа изготовления, знания технологических требований к геометрии изделий разной формы и типоразмеров, условий и традиций производства и других, иногда трудно формализуемых аспектов.

До последнего времени подобные знания приобретались конструктором в результате длительного опыта работы и взаимодействия с технологическими подразделениями и производством. Сегодня приобретение конструктором технологического опыта стало возможным непосредственно на рабочем месте, о чем мы предполагаем рассказать в следующих статьях.

Как и проектирование, процесс конструирования завершается выпуском комплекта конструкторской документации в соответствии с ЕСКД. Для автоматизации этого этапа успешно применяются CAD-системы.

Отметим, что для конструкторской проработки в CAD-системах рационально напрямую использовать данные, разработанные в проектных подразделениях, например модели, теоретические обводы и компоновку. В связи с этим важно обеспечить совместимость проектных и конструкторских наработок.

Более того, для конструкторских подразделений очень важным аспектом является поддержка архивов чертежей, сделанных традиционным ручным способом. Некоторые CAD-системы предоставляют возможность хранения и доработки сканированных документов.

Технологические подразделения

Технологические подразделения определяют последовательность, способы и методы изготовления изделия. Кроме того, эти подразделения проектируют специальную оснастку, необходимую для производства, и создают управляющие программы для оборудования с ЧПУ.

Отправной точкой технологической проработки являются знания о возможностях производства — именно на их основе формируется технологический маршрут получения той или иной детали.

Вспомним, что технология предъявляет особые требования к геометрии детали. Например, если предполагается изготавливать деталь штамповкой, то и геометрия ее должна быть соответствующей: включать штамповочные уклоны и радиусы, иметь возможность разъема штамповочной оснастки. Поэтому очень часто после технологической проработки приходится вновь возвращаться к уточнению конструкторских решений и соответственно к конструкторской документации.

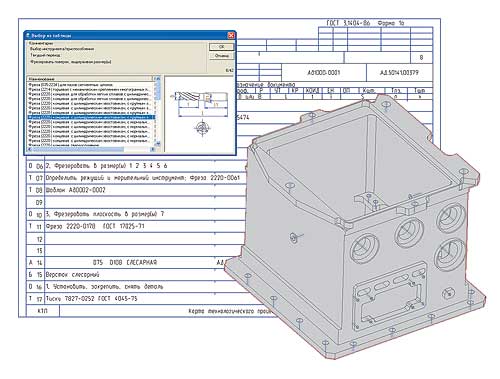

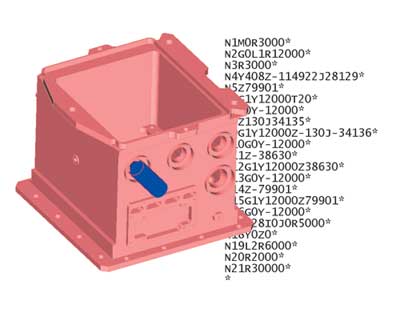

СAPP (Computer Aided Process Planning) — автоматизированные системы проектирования техпроцессов и оформления технологической документации. Продукт САРР — это интерактивная среда, наполненная базами данных по материалам, сортаменту, оборудованию, технологическому оснащению и прочей справочной информацией. Современные CAPP включают расчетные модули по технологическим режимам и нормированию, а также настройку под специализированные формы документов. CAM (Computer Aided Manufacturing) — автоматизированные системы программирования оборудования с ЧПУ. CAM-системы пришли на смену ручным методам программирования, которые не могли обеспечивать обработку деталей сложной формы с необходимым качеством поверхности. Принцип их действия состоит в автоматической генерации траектории движения инструмента на основе математической модели изделия и заданных технологических параметров. Современные CAM-системы, как правило, содержат модули для контроля геометрических конфликтов и виртуального контроля процесса обработки до выхода на станок, а также инструментарий для адаптации к оборудованию. |

Программные продукты для автоматизации технологического звена подразделяются на четыре группы:

• CAD-системы для разработки специальной оснастки и инструмента;

• CAE-системы для расчета и анализа физических процессов (литья, штамповки и т.п.);

• CAPP-системы для проектирования техпроцессов и оформления технологической документации в соответствии с ЕСТПП;

• CAM-системы для программирования станков с ЧПУ.

Программирование ЧПУ

Все эти системы основаны на использовании данных из конструкторских CAD-систем. Например, CAM- и CAE-системы для выполнения своих функций должны иметь на входе геометрические модели, а CAPP-системы должны читать чертежи для формирования на их основе эскизов.

На практике отечественных предприятий наблюдается совершенно иная картина — почти всегда эти системы в технологических подразделениях функционируют в автономном режиме. Причин несколько, но здесь мы назовем лишь главные из них:

• сложившиеся структурные барьеры между КБ и производством и технологическими службами;

• реальная сложность обмена данными между системами разных типов и различных производителей, применяемых в КБ и техотделах (ведь для нормальной работы нужна не только прямая, но и обратная связь для уточнения конструкторских решений).

Из этого положения вещей следует простой, казалось бы, вывод: во избежание потери данных и их повторной переработки, в том числе и для лучшего взаимопонимания, автоматизацию конструкторских и технологических подразделений проводить на базе единой системы. Такие системы существуют — их называют интегрированными CAD/CAM-системами.

Готовая деталь

CAD/CAM — интегрированные системы сквозного проектирования и подготовки производств, оснащенных системами ЧПУ. Основной принцип функционирования CAD/CAM-систем состоит в работе конструкторов и технологов — программистов ЧПУ над единой математической моделью изделия. В отличие от простой связки CAD- и CAM-систем, интегрированные системы имеют не только прямую, но и обратную связь, обеспечивающую высокую эффективность процесса уточнения модели. Применение таких систем исключает паразитные циклы переработки информации из одного вида в другой и позволяет в разы, а иногда и в десятки раз сократить время КТПП. |

Но на деле в российских условиях практическое применение интегрированных CAD/CAM-систем крайне ограниченно по следующим причинам:

• это в основном зарубежные продукты высокой ценовой категории (особенно с учетом затрат на внедрение и поддержку);

• они очень критичны к уровню подготовки пользователей, что при дефиците квалифицированных кадров является серьезной проблемой, тем более что подготовка таких кадров — вопрос не одного месяца;

• в части поддержки отечественного и другого небрендового оборудования с ЧПУ их применение проблематично;

• несмотря на высокую стоимость, в них отсутствует такой важный компонент, как CAPP, а поддержка ЕСТД находится на нулевом уровне.

Но выход все-таки есть! Начиная с конца девяностых годов вначале на российском, а потом и на зарубежном рынке появилась отечественная разработка ADEM — интегрированная CAD/CAM/CAPP-система среднего класса, созданная группой компаний ADEM Technologies.

Основные группы разработчиков системы ADEM из Москвы и Ижевска были известны своими конструкторскими и технологическими программными продуктами еще с восьмидесятых годов, в девяностых они объединили свои усилия для создания интегрированной системы.

Позже к ним присоединились специалисты из Западной Германии, что оказалось очень важным в плане адаптации системы к новейшим технологиям металлообработки, которые получили наиболее стремительное развитие именно в этом промышленном регионе.

Вначале была создана интегрированная CAD/CAM-версия системы, ориентированная на автоматизацию КТПП-производств, оборудованных ЧПУ. На втором этапе было реализовано единое конструкторско-технологическое CAD/CAM/CAPP-пространство.

CAD/CAM/CAPP — интегрированные системы, представляющие единое конструкторско-технологическое пространство. В отличие от CAD/CAM-систем, которые предназначены в первую очередь для автоматизированных производств, CAD/CAM/CAPP-системы позволяют распространить методы сквозного проектирования и на другие участки работ. В современных CAD/CAM/CAPP-системах программирование ЧПУ является одной из составляющих частей техпроцесса, что обеспечивает целостность КТПП. С точки зрения управления предприятием такая система является важнейшим звеном для обеспечения достоверными данными систем управления (ERP, PDM, PLM и др.). |

Продукт оказался настолько удачным, что его с успехом стали внедрять как крупные, так и мелкие предприятия на территории СНГ и в Европе. Область применения системы ADEM весьма широка: проектно-конструкторские отделы, технологические подразделения, непосредственное производство (рядом со станком).

ADEM предназначен и для комплексной, и для локальной автоматизации следующих видов работ, составляющих основу КТПП:

• для объемного и плоского моделирования и проектирования;

• оформления проектно-конструкторской и технологической документации;

• проектирования техпроцессов;

• программирования оборудования с ЧПУ (фрезерных, токарных, электроэрозионных, лазерных и др.);

• ведения архивов документов.

Важной особенностью системы является наличие инструментария для реновации накопленных знаний. Речь идет не только о работе со сканированными чертежами, но и о поддержке программ ЧПУ, написанных вручную или созданных иным способом. Такая возможность позволяет, в частности, адаптировать старые наработки для нового оборудования. Более того, ADEM предоставляет возможность подсоединять практически все возможные базы данных, расчетные, проектные и технологические программы.

ADEM на КЗРТА: запуск нового оборудованияКалужский завод радиотехнической аппаратуры (КЗРТА) ведет автоматизацию КТПП на базе интегрированной CAD/CAM/CAPP-системы ADEM. Знакомство с системой началось еще в 2001 году на форуме по автоматизации производства в подмосковном доме отдыха «Колонтаево». Процесс внедрения осуществлялся пошагово и начинался с задач производства, постепенно поднимаясь вверх по структурным звеньям предприятия. Первые инсталляции ADEM были установлены для автоматизации получения управляющих программ на фрезерное оборудование с ЧПУ. Они представляли собой интегрированные CAD/CAM-рабочие места, которые были подключены к станочному парку в установленные договором сроки. Следующим шагом стала автоматизация проектирования техпроцессов и выпуска техдокументации, для чего завод приобрел дополнительные рабочие места на базе ADEM с модулем TDM, который предназначен для решения этой задачи. Позже ADEM был внедрен в конструкторско-технологическом отделе — туда были поставлены системы в комплектации 2D-3D САD, обеспечивающие объемное и плоское конструирование и выпуск чертежной КД. Возможность структурирования документации в модуле ADEM Vault специалисты завода восприняли как должное. Переход на работу с электронным архивом прошел достаточно гладко, причем не потребовалось нарушать традиции и существующие связи. Это стало возможным благодаря высокой степени адаптивности и гибкости системы ADEM, которая легко подстраивается под существующую структуру производства. Поэтому, когда подошло время приобретения нового станочного оборудования с ЧПУ, у сотрудников КЗРТА не возникло вопросов, на базе какой системы следует строить новые рабочие места. К этому моменту с помощью системы ADEM было выполнено несколько ответственных заданий, а специалисты предприятия имели полное представление о возможностях программного продукта. Следует отметить, что новое оборудование было поставлено с документацией, мягко говоря, не совсем соответствующей поставленной стойке ЧПУ, и это несмотря на заверения поставщиков станка о правильной его комплектации и оформленный акт приема-передачи. Поэтому постпроцессор, созданный по описанию и паспорту, не мог обеспечить грамотную и эффективную работу станка. Поскольку от поставщика оборудования нам ничего добиться не удалось, а самим было не под силу выяснить отличия системы управления от прилагаемой инструкции, мы обратились в компанию «АДЕМ Технолоджиз» с просьбой о помощи. Специалисты компании быстро разобрались в управлении станком, и новое оборудование заработало. А самое главное, что система ADEM смогла максимально реализовать все потенциальные возможности станка. Сегодня станкоинструментальные фирмы предлагают очень интересное, качественное и доступное по цене оборудование. Но, к сожалению, отсутствие на местах высококвалифицированных кадров по ЧПУ приводит к тому, что закупленные станки зачастую простаивают годами. Нам в этом смысле повезло: cотрудничество с разработчиками САПР ADEM помогло нам запустить оборудование в срок!

В.М.Островский, КЗРТА |

Идеология, заложенная в систему, позволяет подключать ADEM к любой сложившейся схеме автоматизации КТПП на базе других программных продуктов. Универсальность программного обеспечения, поддержка отечественных и международных стандартов, эффективный механизм адаптации к любым видам импортного и отечественного оборудования — все это обеспечило системе ADEM лидирующие позиции среди интегрированных конструкторско-технологических систем.