Моделирование отливки колеса «Авион 15», литейной оснастки для его изготовления и оптимизация технологии литья

Предлагаем нашим читателям ознакомиться с выдержками из конкурсной работы, занявшей одно из призовых мест в конкурсе студенческих работ, который проводился компанией Delcam plc. Работа выполнена студентом УГТУ-УПИ Дмитрием Вавщуком под руководством О.М.Огородниковой.

Целью данной работы является моделирование отливки автомобильного колеса «Авион 15» в CAD-системе, а также моделирование литейной оснастки, необходимой для изготовления этой отливки, и оптимизация процесса литья. Последняя задача предполагает проектирование системы охлаждения оснастки и моделирование процесса литья в специализированной CAE-системе. Последующий анализ результата моделирования при необходимости потребует возврата в CAD-систему для внесения изменений в оснастку. Конечная цель литейного анализа в CAE-системе — получить вариант оснастки, пригодный для изготовления качественных отливок колеса «Авион 15» без внутренних пор.

Изготовление колеса «Авион 15» планируется на предприятии ООО «K&K» (г.Красноярск).

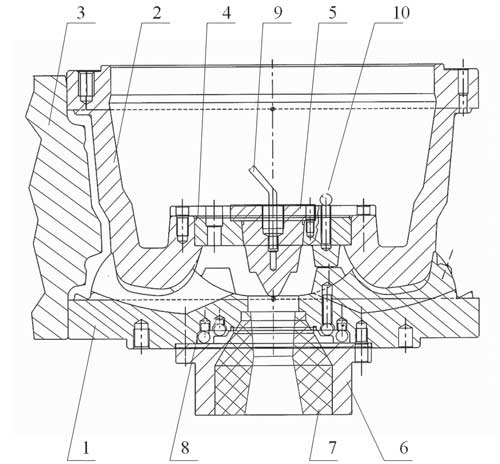

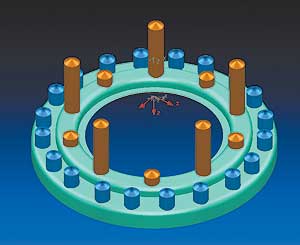

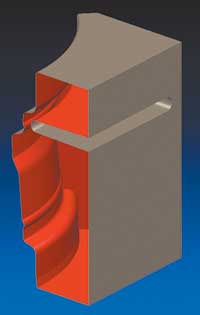

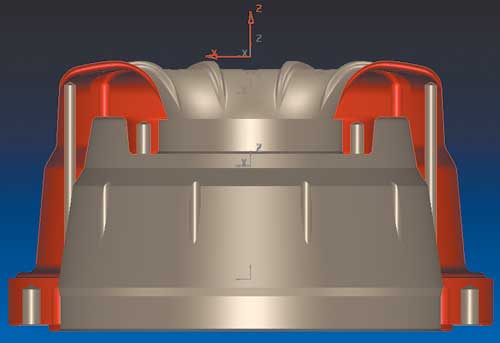

Отливка колеса «Авион 15» была задана чертежами на литейную оснастку. Задача осложнялась тем, что заказчик не предоставил чертежей на отливку, поэтому модель отливки, необходимая для проведения литейного анализа, могла быть получена только после построения моделей оснастки. На рис. 1 показан сборочный эскиз оснастки, используемой для литья колеса «Авион 15». Элементы охлаждения (позиции 8, 9, 10) были заданы эскизом технолога-литейщика, остальные — чертежами заказчика.

Рис. 1. Оснастка в сборе: 1 — матрица; 2 — пуансон; 3 — секционная матрица; 4 — вставка пуансона; 5 — рассекатель; 6 — литник; 7 — вставка литника; 8 — охлаждение матрицы; 9 — охлаждение рассекателя; 10 — охлаждение вставки пуансона

Лицевая сторона колеса «Авион 15» состоит из набора сложных поверхностей, поэтому CAD-система должна обладать развитыми средствами построения сложных поверхностей и скруглений. Поверхности оснастки, не являющиеся формообразующими, содержат множество вырезов и выступов простой формы. В качестве геометрического моделировщика нами была выбрана CAD-система PowerSHAPE фирмы Delcam plc.

Создание модели оснастки матрицы

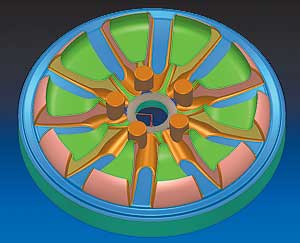

Основание матрицы представляет собой поверхность вращения сложной формы. Вначале по размерам чертежа был создан профиль этой поверхности. Далее вращением была построена поверхность основания, а затем по сечениям были созданы боковые поверхности выступов на матрице, образующей боковые поверхности спиц колеса (рис. 2). Верхняя поверхность выступов на матрице (показана зеленым) не является образующей, так как она вплотную прилегает к поверхности пуансона.

Рис. 2. Основание матрицы

Колесо имеет десять одинаковых спиц, поэтому все построения велись только для одной из них, а остальные поверхности были затем скопированы по окружности.

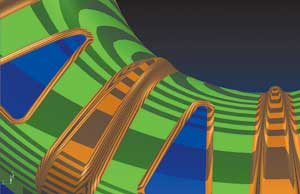

Особую трудность представляет собой скругление созданных поверхностей. Вначале была построена поверхность скругления между боковыми поверхностями выступов матрицы. Она не могла быть создана командой «Скругление поверхностей» PowerSHAPE, так как одновременно касается поверхности основания матрицы и является поверхностью переменного радиуса. Для ее создания была построена вспомогательная геометрия. Сначала по вспомогательным кривым была создана поверхность скругления (рис. 3). Далее полученная поверхность была скруглена с окружающими ее поверхностями. Все остальные поверхности матрицы были скруглены с помощью команды «Скругление поверхностей», за счет чего был обеспечен гладкий переход между сопрягаемыми поверхностями (рис. 4).

Рис. 3. Поверхность скругления

Рис. 4. Переход между сопрягаемыми поверхностями

Далее были достроены выступы матрицы, оформляющие вырезы под болты в колесе, и построены вырезы на обратной стороне матрицы.

Режим анализа гладкости (рис. 5), неоднократно использовавшийся в ходе построения, демонстрирует высокое качество построенных поверхностей скругления, обеспечивающих гладкие переходы между сопрягающимися поверхностями. В результате всех построений была получена модель матрицы, показанная на рис. 6.

Рис. 5. Анализ гладкости сопрягаемых поверхностей

Рис. 6. Внешняя сторона матрицы

Создание модели оснастки пуансона

Пуансон представляет собой поверхность вращения с вырезами и выступами сложной формы на образующей поверхности. Эти элементы повторяют друг друга, поэтому были построены только один выступ и один вырез, а последующие элементы были скопированы по окружности. Кроме того, на задней стороне пуансона имеется множество цилиндрических отверстий.

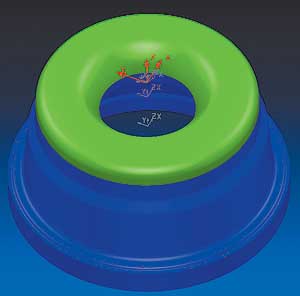

Сначала была построена основная поверхность пуансона. Профиль, использованный для построения поверхности вращения, был создан по чертежу. Полученная поверхность вращения (рис. 7) для удобства построений была разбита на две части: обод пуансона (показан синим) и верх пуансона (показан зеленым).

Рис. 7. Внешняя сторона матрицы

Рис. 8. Вырез на образующей поверхности пуансона

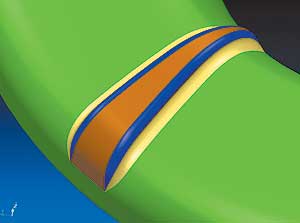

На следующем этапе были построены заданные чертежом вырезы на образующей поверхности пуансона. Нижняя поверхность вырезов (рис. 8) была построена командой «Эквидистанта» (показана синим).

Затем на образующей поверхности пуансона были построены выступы, заданные на чертеже ограничивающими боковыми и верхними поверхностями. Окончательный вид выступа на образующей поверхности пуансона показан на рис. 9.

Рис. 9. Выступ на образующей поверхности пуансона

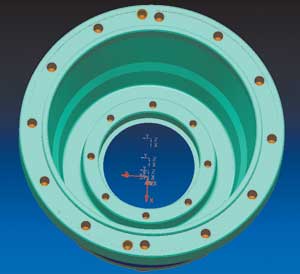

Таким образом была построена образующая поверхность пуансона. Нам осталось построить цилиндрические отверстия под крепеж на задней поверхности (рис. 10), и построение пуансона завершено. На рис. 11 показана образующая поверхность пуансона, а на рис. 12 — анализ гладкости.

Рис. 10. Построение цилиндрических отверстий под крепеж

Рис. 11. Готовая модель пуансона

Рис. 12. Анализ гладкости образующей поверхности пуансона

Создание модели оснастки секционной матрицы

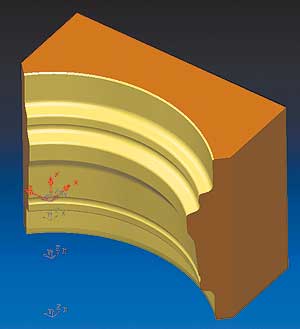

Образующая поверхность секционной матрицы была получена вращением профиля, построенного по чертежу, вокруг оси Z. Далее эта поверхность была обрезана плоскостями, являющимися другими поверхностями секционной матрицы. На рис. 13 показан окончательный вид секционной матрицы.

Рис. 13. Секционная матрица

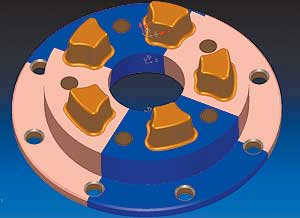

Создание модели вставки пуансона

Вставка пуансона представляет собой поверхность вращения со сложными выступами на верхней поверхности и множеством крепежных отверстий. Основание вставки было получено вращением вокруг оси Z профиля, построенного по чертежу. Выступы на верхней стороне вставки также были построены по размерам чертежа, после чего они были скруглены с основанием и верхней плоскостью, ограничивающей их. Все поверхности были обрезаны с помощью команды «Редактирование границ». Внешний вид вставки пуансона с построенными крепежными отверстиями показан на рис. 14.

Рис. 14. Вставка пуансона

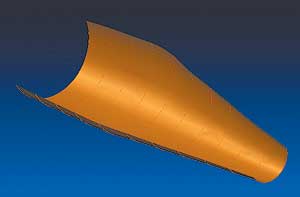

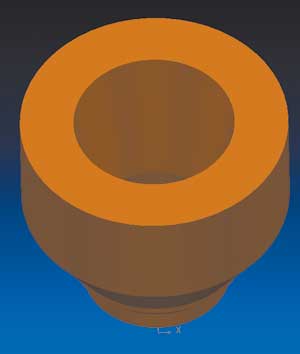

Создание модели рассекателя

Задача рассекателя — равномерно распределять по всем направлениям поток жидкого металла, идущий от литника. Рассекатель, представляющий собой поверхность вращения с крепежными отверстиями, был создан по размерам чертежа. Внешний вид рассекателя показан на рис. 15.

Рис. 15. Вставка пуансона

Создание модели питателя и керамической вставки литника

Эти элементы были заданы эскизом технолога-литейщика. В плане геометрии литник и керамическая вставка очень просты — они являются поверхностями вращения. Их внешний вид показан на рис. 16 и 17.

Рис. 16. Керамическая вставка литника

Рис. 17. Литник

Создание модели водяных каналов системы охлаждения

Система охлаждения формы представляет собой набор заходящих в вырезы водяных каналов, сделанных на задних сторонах матрицы, а также вставки пуансона и рассекателя. Эти элементы были смоделированы по эскизу технолога-литейщика.

Для ускорения процесса моделирования система охлаждения строилась в PowerSHAPE с использованием твердотельных элементов, а кроме того, применялись булевы операции. Каналы охлаждения матрицы показаны на рис. 18.

Рис. 18. Каналы охлаждения матрицы

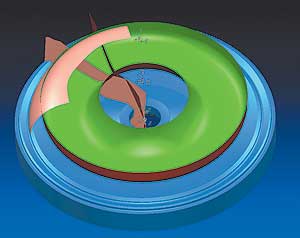

Создание модели отливки

После того как созданы все модели деталей оснастки, можно приступать к формированию модели отливки. Для этого необходимо объединить образующие поверхности матрицы, пуансона, секционных матриц, вставки пуансона и рассекателя. На рис. 19 и 20 показана созданная таким образом модель отливки. На рис. 21 приведен анализ гладкости внешней поверхности.

Рис. 19. Наружная поверхность отливки

Рис. 20. Внутренняя поверхность отливки

Анализ технологического процесса литья

Это изделие планируется изготавливать методом литья под низким давлением. Данная технология предполагает, что металл подается в форму снизу, то есть колесо отливается перевернутым: матрица находится в нижней части формы, а пуансон — в верхней. Такая схема выгодна по следующей причине: при литье все шлаки окажутся в верхней части отливки, поэтому видовая часть колеса, находящаяся при литье внизу, будет наивысшего качества. Однако у этой технологии есть и свои недостатки: в верхней части отливки может образоваться пористость, что негативно скажется на прочности изделия.

Главной задачей литейного анализа является разработка системы охлаждения формы и геометрии оснастки, которые обеспечат минимальную пористость отливки. Дизайн изделия полностью задается чертежом и не может быть изменен — допустимы поправки в конструкции детали лишь с ее внутренней стороны.

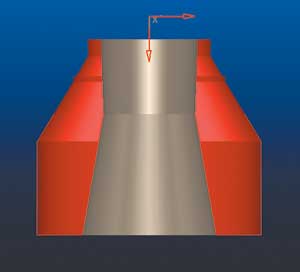

Для того чтобы поток расплавленного металла не прожег форму, в ее нижней части предусмотрена керамическая вставка, которая имеет форму, показанную на рис. 22.

Рис. 21. Анализ гладкости внешней поверхности

Рис. 22. Керамическая вставка

Застывание металла идет сверху вниз, и вместе с отливкой неизбежно затвердеет часть металла внутри литника. Для того чтобы отливку можно было вынуть из формы, верхняя внутренняя части керамической вставки имеет уклон. Необходимо так подобрать время литья, чтобы вся отливка успела кристаллизоваться, но затвердела только та часть металла в литнике, где поверхности керамической вставки имеют положительный уклон. Определение времени, требующегося для затвердевания, стало второй задачей литейного анализа.

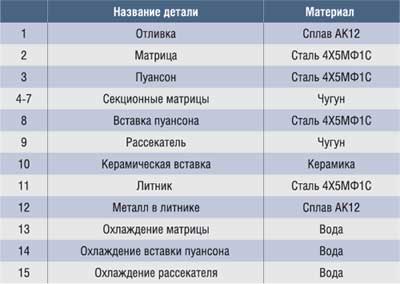

Используемые материалы

Литейный анализ в системе Solid Cast

Для проведения литейного анализа нами был использован пакет Solid Cast. Этот продукт обладает удобным и понятным интерфейсом и позволяет в короткие сроки получить точные данные о процессе литья конкретной детали. Расчеты в Solid Cast производятся достаточно быстро, поэтому с помощью данного пакета можно рассмотреть несколько вариантов конфигурации оснастки и системы охлаждения и выбрать из них наиболее рациональный.

Первоначальный вариант конфигурации оснастки и системы охлаждения

Для проведения анализа литейная оснастка и элементы системы охлаждения были переданы в Solid Cast через формат STL.

Особенностью расчета в Solid Cast является то, что при моделировании литья под низким давлением форма в программе должна быть перевернута (то есть помещена литником вверх). При этом при расчете процесса литья Solid Cast считает вектор ускорения свободного падения (g) направленным вверх (что компенсирует переворот формы), а в конце процесса литья, когда металл в питателе застывает и уже не оказывает давления на отливку, вектор g снова направляется вниз.

Колесо будет отливаться из алюминиевого сплава АК12, но, кроме того, для расчета необходимо задать материал каждой детали (см. таблицу). В Solid Cast нами был выбран сплав Al 356.0 , идентичный по составу сплаву АК12.

Также в меню Material List программы Solid Cast были заданы свойства материалов оснастки, а в качестве охлаждающей жидкости была выбрана вода при постоянной температуре 100°C (вода нагревается до температуры кипения от разогретой формы). Кроме того, в разделе Heat Transfer Coefficients были заданы внешний коэффициент теплопроводности и коэффициенты теплопроводности между всеми деталями литейной оснастки.

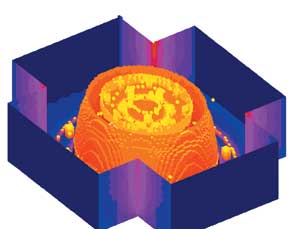

После задания свойств всех материалов была сгенерирована сетка. На рис. 23 приведен анализ отвода тепла за счет излучения (необходимый для правильной имитации процесса литья), который был выполнен сразу после генерации сетки.

Рис. 23. Анализ отвода тепла за счет излучения

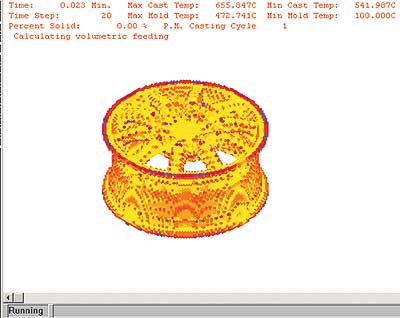

Рис. 24. Моделирование процесса литья

После этого была запущена имитация процесса литья (рис. 24). В качестве условия остановки процесса имитации было задано полное затвердевание отливки (100% Solid Casting). Это позволило найти время, необходимое для затвердевания всей отливки, — оно оказалось равным 49 с.

Анализ результатов моделирования процесса литья

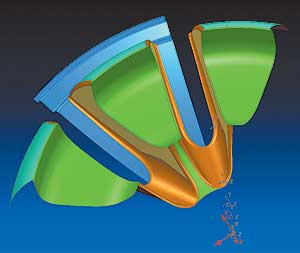

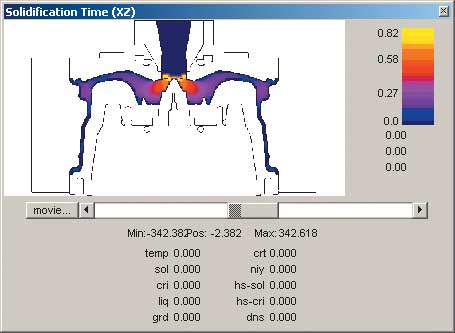

Для получения качественных деталей те части отливки, которые расположены дальше от питателя, должны затвердевать раньше, а те, что расположены ближе, — позже. Однако в нашем случае это правило нарушается. На рис. 25 цветом задано время затвердевания различных частей отливки. Сечение проходит через центр колеса. Утолщения в области перехода спиц колеса в обод застывают позже, чем сами спицы, следовательно, эти утолщения не подпитываются металлом в конце затвердевания. Поэтому в данной области возникает пористость, условно показанная на рис. 26, где изображено распределение плотности металла. Все дальнейшие усилия проектирования были направлены на минимизацию этой пористости.

Рис. 25. Время затвердевания различных частей отливки

Рис. 26. Зоны образования пористости

Создание дополнительных каналов системы охлаждения в PowerSHAPE

Для того чтобы уменьшить размеры пористости, необходимо сделать так, чтобы те области, где она возникает, затвердевали позже, чем спицы колеса. Для этого было решено ввести в форму дополнительные каналы охлаждения. Проблемная область граничит с тремя элементами литейной оснастки: матрицей, пуансоном и секционной матрицей. Создавать дополнительный канал охлаждения в матрице нецелесообразно, поскольку при этом будут охлаждаться и спицы колеса, которые и без того затвердевают слишком рано. Поэтому каналы охлаждения надо создавать в секционной матрице и пуансоне.

Для создания каналов охлаждения надо вернуться к модели оснастки в PowerSHAPE. В секционной матрице следует сделать глубокий вырез (рис. 27), а в него заложить гибкую металлическую трубку канала охлаждения. В реальности изготовить такой вырез несложно — он легко выполняется на фрезерном станке.

Для того чтобы создать каналы охлаждения в пуансоне, необходимо сделать в нем с задней стороны десять отверстий (по одному на каждую спицу колеса). В эти отверстия (рис. 28) будет подаваться вода для охлаждения.

Рис. 27. Канал охлаждения в секционной матрице

Рис. 28. Отверстия для охлаждения в пуансоне

Литейный анализ в Solid Cast с дополнительными каналами системы охлаждения

После создания дополнительных каналов системы охлаждения возвращаемся к анализу литья. В Solid Cast были переданы полученные каналы охлаждения и новые модели секционных матриц и пуансона. Далее была заново сгенерирована сетка и запущена симуляция литья.

Повторный анализ литья показал, что пористость в местах перехода спиц в обод колеса сохранилась, но ее размеры существенно уменьшились. В результате создания дополнительных каналов системы охлаждения было достигнуто уменьшение размеров пористости. Плотность металла в области пористости отличается от максимальной плотности не более чем на 15%, то есть данный вариант оснастки пригоден для получения качественных отливок.

Рис. 29. Фотореалистичное изображение отливки колеса

Кроме того, стало ясно, что для дальнейшего уменьшения пористости одного только увеличения каналов охлаждения недостаточно, поэтому было решено модифицировать конструкцию самой детали. Области, в которых возникает пористость, не подпитываются в течение всего процесса затвердевания, так как спицы колеса, через которые осуществляется их подпитка, затвердевают слишком рано. Чтобы избежать этого, надо сделать спицы более толстыми. Для этого необходимо вернуться в PowerSHAPE и изменить конфигурацию выступов пуансона. Высота выступов пуансона была уменьшена, в результате чего спицы колеса стали более толстыми в центральной части (рис. 29). Благодаря этим изменениям спицы колеса при литье будут остывать дольше, а следовательно, дольше будут подпитывать металлом области, в которых возможно образование пористости.

* * *

Совместное использование систем PowerSHAPE и Solid Cast позволило перейти на новый уровень в проектировании сложной литейной оснастки. Это дает возможность оптимизировать процесс литья еще до изготовления оснастки, значительно сокращает материальные и временные затраты на подготовку производства и облегчает работу конструктора.