Cтроим умное производство вместе

Совместные проекты компании СОЛВЕР и ОАО «Калугатрансмаш» повысили конкурентоспособность завода

Будущее — за комплексными решениями

Действующие лица и исполнители

От экспериментальных проектов к проектам внедрения

Новые возможности рождают новые потребности…

Инженерно-консалтинговая компания СОЛВЕР (SOLVER) продолжает цикл статей о реализованных ею проектах автоматизации проектирования и производства на передовых отечественных машиностроительных предприятиях.

Будущее — за комплексными решениями

Руководителям промышленных предприятий, желающим повысить эффективность своего производства, приходится думать, как сделать это максимально результативно и с минимальным риском нерациональности инвестирования.

Обращение к обычным поставщикам технологического оборудования и программного обеспечения (ПО) далеко не всегда позволяет достичь намеченных целей. Во-первых, ответственность за оптимальность выбора приобретаемого оборудования или ПО целиком и полностью лежит на специалистах завода. Во-вторых, прежде чем затраченные средства окупятся, пройдет немало времени: необходимо осуществить инсталляцию ПО, пусконаладку станков, обучить специалистов, встроить новое оборудование и АРМ в действующие на предприятии технологические цепочки. И даже после выполнения всего объема работ может оказаться, что, например, станки не полностью решают актуальные производственные проблемы, их не хватает или, наоборот, они простаивают. В результате увеличиваются сроки производственных циклов, растет себестоимость продукции, снижается уровень конкурентоспособности предприятия.

Хотя сегодня нет недостатка в предложениях от фирм — поставщиков ПО и технологического оборудования, однако не все компании идут в отношениях со своими клиентами дальше решения вопросов поставок и инсталляций. Лишь немногие из них обеспечивают сопровождение своих продуктов гарантийным и послегарантийным обслуживанием, и совсем уж единицы возьмутся решить производственные проблемы заказчика в комплексе, гарантируя ожидаемый заказчиками результат — повышение эффективности производства. Для этого поставщику нужно вникнуть в проблемы предприятия и быть вместе с ним заинтересованным в достижении поставленных целей. Именно такой подход обеспечивает успех технического перевооружения предприятий-заказчиков. В качестве примера мы расскажем в этой статье о совместных проектах компании СОЛВЕР и ОАО «Калугатрансмаш».

Действующие лица и исполнители

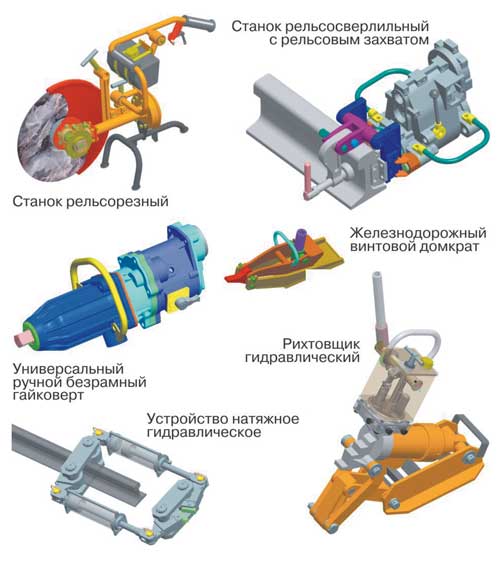

Калужский завод транспортного машиностроения («Калугатрансмаш») — один из старейших российских заводов, деятельность которого связана с железными дорогами. Завод производит оборудование и механизированный инструмент для ремонта, текущего содержания и строительства железнодорожных путей, а также ряд потребительских товаров, среди которых однофазные электростанции, генераторы и другие изделия. Завод имеет проектную и производственно-технологическую базу, позволяющую разрабатывать и внедрять в серийное производство новую продукцию. Изделия завода, не уступая по основным показателям качества продукции ведущих зарубежных фирм, имеют при этом доступную цену. Предприятие инвестирует средства в техническое перевооружение своего производства, что продиктовано необходимостью повышения и поддержания должного уровня конкурентоспособности выпускаемой продукции.

Компания СОЛВЕР содействует отечественным машиностроительным предприятиям в построении «умного» производства — производства, максимально ориентированного на высокопроизводительный выпуск конкурентоспособной продукции и базирующегося на использовании прогрессивных технологий, оборудования, инструмента и программного обеспечения1. Компания применяет комплексные и системные подходы в работе с заказчиками. Спектр предлагаемых СОЛВЕР решений охватывает все уровни предприятия: производство, его конструкторско-технологическую подготовку, управление жизненным циклом изделий. Разработанная в СОЛВЕР методология работы с заказчиком позволяет начать положительные преобразования с любого уровня его бизнеса, поэтапно распространяя успех на предприятие в целом.

Другая отличительная особенность методологии СОЛВЕР — поставки ПО и оборудования, а также создание проектов по их внедрению обязательно предваряются экспериментальными проектами. Цель таких проектов — на примере реальной производственной проблемы предприятия продемонстрировать, как и какими средствами можно эффективно ее решить. Номенклатура деталей, вызывающая трудности в производстве, проводится по всей цепочке — от конструкторско-технологической подготовки до разработки управляющих программ ЧПУ. По итогам проекта предприятию предоставляется обоснованная спецификация на поставку станков, инструмента и программно-аппаратных средств, необходимых для решения поставленной задачи, причем эффективность их внедрения подтверждается расчетами основных экономических показателей. Обычно расхождения между расчетными показателями и показателями, полученными при внедрении, не превышают 20%. Основная работа по проекту выполняется специалистами СОЛВЕР — так что от предприятия не потребуется больших затрат.

Для предприятия есть еще один резон пройти этап экспериментального проектирования: его реализация позволяет значительно сократить сроки последующего проекта внедрения и начать получать отдачу от приобретенного оборудования или ПО значительно раньше — ведь многие задачи внедрения будут решаться уже на этапе экспериментального проекта.

Первый шаг — на первый этаж

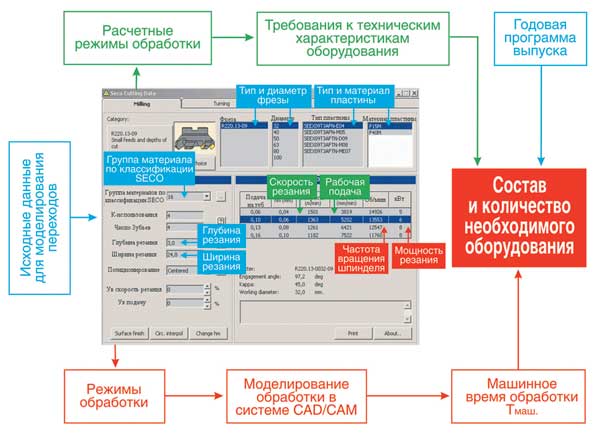

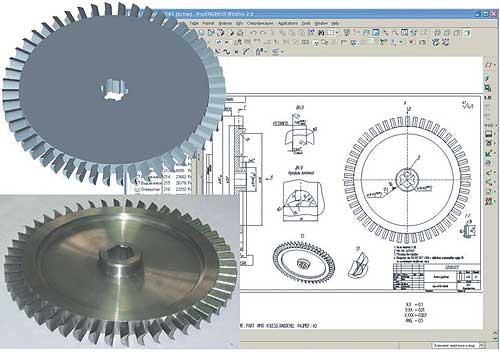

Совместная работа специалистов СОЛВЕР и «Калугатрансмаш» началась с первого «этажа» предприятия — производства, а именно с оснащения станков для изготовления актуальной в производстве на момент реализации первого экспериментального проекта номенклатуры деталей (их было около 80). Для того чтобы выполнить проект в достаточно короткие сроки, из общего количества деталей были выбраны 16 деталей-представителей (рис. 1), соответствующие группам деталей со схожими конструктивными и массовыми характеристиками, а также технологией изготовления. Эти детали были проведены по всей цепочке конструкторско-технологической подготовки — от создания электронных моделей до разработки технологий изготовления и управляющих программ для станков с ЧПУ. На основании конструктивных особенностей деталей был подобран состав технологического оборудования. Смоделированные процессы изготовления и рассчитанное машинное время обработки деталей позволили определить количество оборудования. В проектных работах применялись современные комп ьютерные методы и программное обеспечение. Так, для разработки моделей и управляющих программ использовались конструкторские и технологические модули программного комплекса Pro/ENGINEER, в нем же проводилось моделирование обработки. Режимы обработки корректировались в зависимости от характеристик оборудования при помощи ПО Secocut (рис. 2).

Рис. 1. Матмодели некоторых деталей-представителей, предложенных заводом «Калугатрансмаш» в качестве объектов экспериментального проектирования и для последующего внедрения компанией СОЛВЕР

Рис. 2. Конструкторско-технологическая подготовка производства изделий, выбор состава и количества необходимого оборудования осуществлялись с применением современных средств компьютерного моделирования

В итоге специалистами СОЛВЕР была подготовлена спецификация на поставку оборудования, в которую вошли вертикальные обрабатывающие центры VMC 1000II (в комплектации с 3- и 4-осевой обработкой) и токарные станки Talent 8/52 известной американской фирмы Hardinge (рис. 3). Для работы с ними были подобраны режущий инструмент и оснастка шведской фирмы Seco. В рамках экспериментального проекта по просьбе заводчан необходимый инструмент был подобран еще для 60 деталей.

В ходе выполнения проекта было установлено, что с ростом производительности, которая будет достигнута при использовании нового оборудования, слабым звеном в технологической цепочке станет разработка управляющих программ — разработчики просто не будут успевать за станками. Поэтому было решено включить в комплект поставки АРМ инженера — разработчика программ ЧПУ, базирующихся на технологических модулях Pro/ENGINEER и ПО PartMaker. Таким образом, усовершенствования затронули следующий «этаж» предприятия — конструкторско-технологическую подготовку производства.

Рис. 3. В ходе экспериментального проекта было решено, что для изготовления предложенных заводом деталей идеально подходят станки Hardinge, что и подтвердилось в ходе последующего проекта внедрения

Результаты экспериментального проекта показали, что предложенный состав оборудования, режущего инструмента и программного обеспечения позволяет эффективно решить задачу, определенную предприятием. Переход на новое оборудование обеспечит повышение точности обработки деталей, снижение трудоемкости сборочных операций (будет практически полностью исключена слесарная ручная доработка деталей), а значит, улучшение качества и снижение себестоимости конечной продукции.

От экспериментальных проектов к проектам внедрения

Результаты экспериментального проекта вполне удовлетворили руководителей предприятия, и было решено поручить выполнение проекта внедрения также компании СОЛВЕР. В ходе этого проекта внедрения были произведены следующие работы:

• поставка оборудования, его монтаж и запуск;

• поставка и введение в действие АРМ инженеров-конструкторов, инженера-технолога — разработчика управляющих программ ЧПУ;

• конструкторско-технологическая подготовка производства выбранных деталей;

• обучение и сертификация специалистов;

• изготовление опытной партии деталей;

• создание нормативной базы внедрения новых изделий, обработки изделий и расхода режущего инструмента;

• подготовка отчета со сравнительным анализом результатов проекта с результатами, полученными в экспериментальном проекте.

Проект внедрения технологического оборудования, инструмента и рабочих мест по подготовке управляющих программ прошел в ОАО «Калугатрансмаш» результативно и в нормативные сроки. С одной стороны, этому немало способствовали четкие представления руководителей служб и главных специалистов предприятия о целях проводимого технического перевооружения и заинтересованность в его успешном осуществлении. С другой — это хорошая техническая подготовка инженерного и рабочего коллектива завода — участников проекта, которая была отмечена специалистами СОЛВЕР. Немаловажно, что в обучении участвовали не только специалисты завода, но и их руководители. Получив знания о том, чего позволяют достичь внедряемые решения, они могут организовать продуктивную работу своих служб.

На качестве и сроках проекта внедрения сказался и тот факт, что реально работы по внедрению были начаты еще в период проведения экспериментального проекта. Были разработаны математические модели деталей, технологические процессы их изготовления, управляющие программы для станков с ЧПУ. В проектной группе, в которую входили специалисты СОЛВЕР и предприятия, были наработаны навыки совместной работы, достигнуты взаимопонимание и слаженность, что немаловажно при проведении таких серьезных мероприятий, как техническое перевооружение.

Рис. 4. Обучение, сертификация специалистов предприятия и изготовление опытной партии внедряемых деталей являются типовыми работами, выполняемыми специалистами СОЛВЕР в рамках проектов внедрения

Рис. 5. Проблемы с изготовлением «Колеса рабочего» были оперативно решены в ходе выполнения проекта внедрения оборудования

Об оперативности решения возникающих в ходе проекта производственных проблем свидетельствует такой случай. Главный конструктор завода обратился к специалистам компании с просьбой оказать содействие в изготовлении детали «Колесо рабочее» (рис. 5) для разрабатываемого на заводе нового перспективного изделия. «Колесо» не вошло в номенклатуру деталей для внедрения, и на момент выполнения проекта имеющееся на заводе оборудование не позволяло изготовить его с надлежащим качеством. Специалисты СОЛВЕР в короткие сроки разработали электронную модель детали, управляющую программу для 4-осевой обработки на обрабатывающем центре Hardinge VMC 1000II, который как раз находился в стадии внедрения, и через два дня изготовили ее. Главный конструктор был очень доволен качеством детали и тем, что теперь с ее изготовлением у завода не будет трудностей.

Созданная специалистами СОЛВЕР нормативная база по деталям-представителям является уникальной чертой проектов компании, так как позволяет достоверно планировать время на технологическую подготовку производства аналогичных деталей, а также оценивать время их освоения и изготовления в производстве. Причем планируемое время изготовления этих деталей оценивается с учетом отношения габаритов детали-представителя к их габаритам: время изготовления детали-представителя делится на указанное отношение и получается планируемое время изготовления аналогичной детали. Нормативная база является важнейшим элементом проекта.

Новые возможности рождают новые потребности…

Мы уже отмечали, что в процессе подбора оборудования предложение на поставку было скорректировано добавлением рабочего места разработчика программ ЧПУ. В ходе проекта внедрения выяснилось, что теперь слабым звеном стало конструкторское проектирование. На предприятии решили системно подойти к проблеме и приобрели сразу несколько автоматизированных рабочих мест для конструкторской подготовки производства: с базовыми возможностями, с возможностью проведения инженерных расчетов и для работы с крупными сборками и конструкциями. Внедрение этих АРМ позволило облегчить работу конструкторов по разработке новых изделий и их модификаций, сделать ее более производительной, обеспечило возможность проверки характеристик изделий уже на ранних стадиях проектирования, внесения необходимых поправок в их модели до передачи в производство, а в итоге улучшило качество продукции и сократило сроки ее выпуска. Вообще, подобное расширение сферы технического перевооружения характерно при комплексном подходе к проблеме — ведь единичны ми мерами и точечными ударами столь масштабную задачу не решить.

… и новое качество

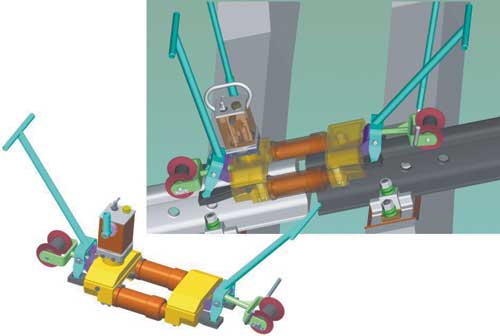

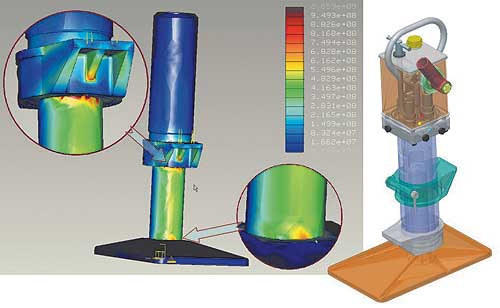

Обучение специалистов работе с Pro/ENGINEER в ходе проекта внедрения проводилось не на отвлеченных примерах, а на изделиях из номенклатуры, выпускаемой предприятием. Например, была проведена модернизация изделия (рис. 6), а на его основе в короткие сроки разработан модельный ряд новых устройств с высокой степенью унификации с серийно выпускаемыми моделями. С Pro/ENGINEER это не вызвало проблем. А расчетные возможности программного комплекса позволили улучшить конструкторские, технологические и эксплуатационные характеристики изделий еще до их опытного производства и проведения испытаний. Примером активного использования этих новых для заводчан возможностей может служить усовершенствование конструкции выпускаемых предприятием домкратов (рис. 7): проведение прочностных расчетов позволило, с одной стороны, увеличить их грузоподъемность без глубокой переработки конструкции (так, изменения коснулись в основном опорного кронштейна), с другой — улучшить соотношение «усилие — масса — цена», а значит, повысить привлекательность изделия для рынка.

Рис. 6. Использование Pro/ENGINEER для разработки изделия «Разгонщик стыков» позволило в короткие сроки создать его модификации

Рис. 7. Расчетные возможности Pro/ENGINEER активно применялись для усовершенствования изделия «Домкрат» — с целью разработки его более мощных модификаций

Сегодня конструкторы Калужского завода транспортного машиностроения активно используют возможность проверки в Pro/ENGINEER работоспособности разрабатываемых изделий. Так, программный комплекс позволяет моделировать механизмы с различными типами соединений узлов и деталей: с ползунковым, цилиндрическим, плоским соединением, с шаровой опорой, с кулачковым соединением, зубчатой передачей. Теперь разрабатываемые механизмы можно проанализировать на пересечение деталей, на возможность выполнения заданных условий и требований еще на стадии их проектирования.

С помощью Pro/ENGINEER также были усовершенствованы конструкции других изделий, серийно выпускаемых заводом. Среди них — «Рельсоподъемник» (рис. 8), в модернизированной конструкции которого удалось втрое снизить усилие, прилагаемое работающим с ним оператором. Уникальность такого рельсоподъемника по сравнению с аналогичными зарубежными образцами заключается в универсальности в плане типоразмеров обслуживаемых рельсов, шпал и рельсовых соединений. А российских аналогов ему сегодня просто нет.

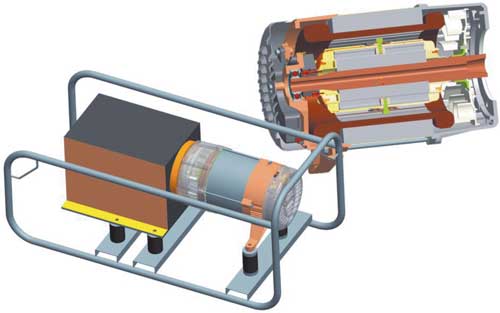

Новые возможности конструкторско-технологического проектирования, приобретенные с внедрением Pro/ENGINEER, позволили начать работу над созданием модельного ряда генераторов нового поколения (рис. 9), сочетающих в себе все лучшие наработки отечественных и зарубежных производителей с эксплуатационными характеристиками, востребованными на современном рынке.

Рис. 8. Уникальное, по мировым меркам, изделие «Рельсоподъемник» разработано в Pro/ENGINEER

Рис. 9. Новые возможности конструкторско-технологического проектирования, приобретенные с внедрением Pro/ENGINEER, позволили начать работу над созданием модельного ряда генераторов нового поколения

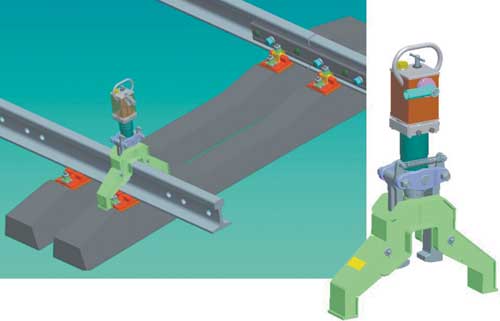

Модели других изделий, при разработке которых активно применялся программный комплекс Pro/ENGINEER — непосредственно в процессе его внедрения на предприятии «Калугатрансмаш», приведены на рис. 10.

Руководители завода осуществляли мониторинг работ, проводимых в рамках проектов «Калугатрансмаш» — СОЛВЕР, и по его результатам было принято решение о дальнейшем развитии процессов автоматизации системы подготовки производства — теперь планируется охватить ею направление разработки пресс-форм.

Рис. 10. Модели других изделий, при разработке которых активно применялся программный комплекс Pro/ENGINEER — непосредственно в процессе его внедрения на предприятии «Калугатрансмаш»

Результаты

Работы по проектам, о которых мы рассказали выше, проходили на протяжении почти полутора лет. Срок немалый, однако полученные результаты того стоят. В итоге совместных проектов, выполненных специалистами СОЛВЕР и «Калугатрансмаш», на заводе впервые создана и работает система сквозного проектирования и подготовки производства: конструирование изделий — технологическая подготовка и разработка программ ЧПУ — производство. Ее внедрение уже сейчас реально обеспечивает сокращение сроков запуска изделий в производство, повышение их качества, снижение себестоимости продукции. Сегодня дальнейшая работа специалистов завода направлена на распространение положительных преобразований вглубь предприятия для построения эффективной и жизнеспособной системы по созданию конкурентоспособной продукции. А успех, достигнутый на этом этапе, подтверждает, например, тот факт, что по завершении совместных с компанией СОЛВЕР проектов ОАО «Калугатрансмаш» смогло выиграть тендер на выполнение крупного заказа на производство изделия для железной дороги — теперь его производственные мощности и качество технологий оказались лучше, чем у конкурентов.

1Более подробно об инженерно-консалтинговой компании СОЛВЕР, ее деятельности и подходах в работе можно прочитать в майском номере журнала «САПР и графика» за этот год.