Интегрированная САПР технической подготовки производства

В современных системах высокого уровня одним из основных элементов является система создания и управления знаниями или базами знаний (Knowledgeware). Эта система может быть реализована как в отдельных модулях, тесно связанных с геометрическим ядром системы (CATIA 4 и ряд других систем), либо в системах, в которых идеология использования баз знаний реализована в ядре самой системы проектирования (CATIA V5).

Наличие систем управления базами знаний позволяет существенно расширить возможности конструкторов, максимально реализовать функции автоматизированного проектирования, фактически осуществив переход от систем проектирования с помощью компьютера (CAD-системы Computer Aided Design) к системам автоматизированного проектирования (САПР).

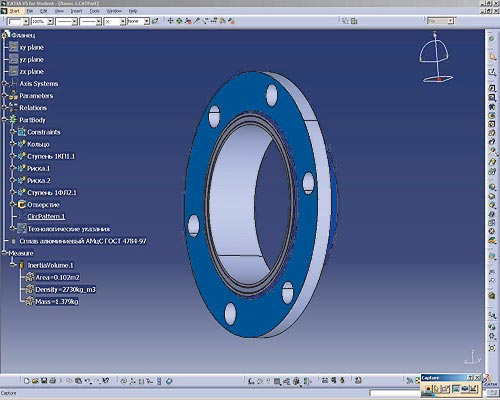

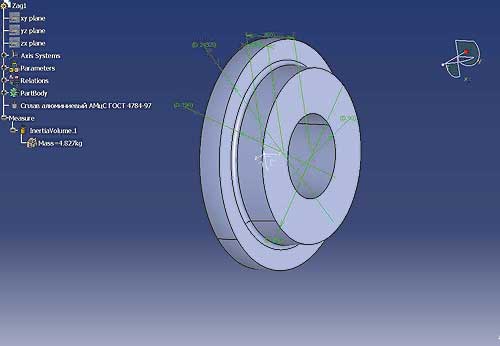

Рис. 1. 3D-модель фланца

Если рассматривать историю применения вычислительных систем при проектировании изделий и подготовке их производства, то можно увидеть исторический и организационный разрыв в реализации данных процессов и средств их автоматизации. Все системы развивались независимо — системы CAD, системы CAM (Computer Aided Manufacturing) и системы компьютерного формирования и описания технологических процессов.

Идея создания интегрированных систем возникла у разработчиков уже давно. Первым шагом была интеграция в единый пакет решений CAD/CAM. А вот вопрос создания интегрированных с CAD-системами систем технологической подготовки производства, что особенно актуально для отечественных предприятий, где стандартами производства определена необходимость подробного описания задействованных техпроцессов, долго оставался нерешенным.

Фирма ГЕТНЕТ, опираясь на широкие и гибкие возможности системы CATIA V5, поставила задачу создания такой системы. Целью создания интегрированной САПР было сокращение трудоемкости и сроков технической подготовки производства за счет совмещения этапов конструкторского и технологического проектирования и их автоматизации.

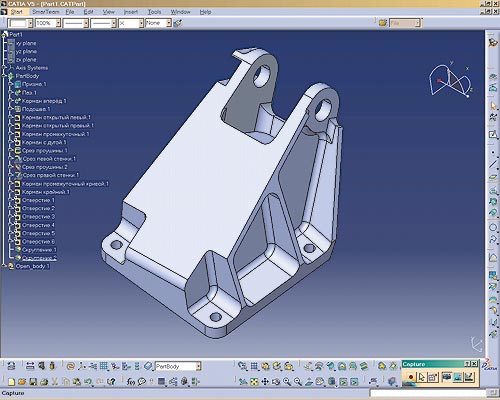

Рис. 2. 3D-модель кронштейна

В предлагаемой системе функции конструирования, как на этапе конструкторской подготовки производства (КПП) — проектирование основных изделий, так и на этапе технологической подготовки производства (ТПП) — проектирование средств технологического оснащения (СТО) и операционных эскизов, выполняются в CATIA V5, а технологическое проектирование — в системе NATA (New Age Technology Automation), являющейся собственной разработкой компании ГЕТНЕТ.

Обе эти системы обладают широким спектром функциональных возможностей, позволяющих накапливать и использовать приобретенные ранее знания и опыт проектирования — базу знаний, включающую прототипы изделий и технологические процессы их изготовления, нормативно-справочную информацию, правила проектирования и т.д. Для этой цели в CATIA имеется целый набор модулей обработки знаний — Knowledgeware, а в NATA — специальный язык технологического проектирования.

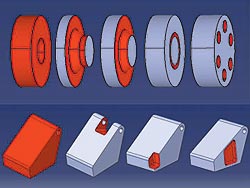

Рис. 3. Конструктивно-технологические модули

Интеграция базируется на использовании в процессе проектирования единых унифицированных конструктивно-технологических модулей (КТМ) — взаимосвязанных унифицированных фрагментов изделий (конструктивные модули) и фрагментов технологических процессов их изготовления (технологические модули). На рис. 1 и 2 представлены 3D-модели фланца и кронштейна, при построении которых использованы КТМ, приведенные на рис. 3.

Функции и задачи системы технологического проектирования NATA

Принципы построения КТМ:

• системность — полнота охвата, учет взаимного влияния, совместимость;

• гибкость — возможность развития и совершенствования;

• универсальность — использование в различных комбинациях с другими КТМ;

• классификация — распределение КТМ по классификационным группировкам с целью их унификации, типизации и поиска;

• прогрессивность — максимальное использование передового опыта;

• простота применения — упрощение процесса проектирования и освоения системы;

• объектная ориентированность — КТМ должны описывать объекты, которыми оперируют конструкторы и технологи;

• унификация и стандартизация — рациональное сокращение номенклатуры КТМ и исключение излишних синонимов.

Применение конструктивно-технологических модулей позволяет:

• упорядочить процесс конструкторско-технологического проектирования и создать предпосылки для его автоматизации;

• интегрировать САПР-Конструкция и САПР-Технология;

• создать ИПС на основе классификатора КТМ;

• повысить производительность труда и качество проектирования за счет использования готовых прогрессивных проектных решений, заложенных в КТМ;

• повысить уровень унификации и технологичности изделий за счет применения унифицированных проектных решений и ограничения «произвола» исполнителя;

• создать предпосылки для дальнейшего совершенствования ТПП (внедрение групповых методов обработки, унификация средств технологического оснащения, специализация рабочих мест, применение прогрессивного оборудования).

Система предполагает создание КТМ различного уровня:

• простые КТМ — фрагменты изделий (соединения, тела, поверхности, сварные швы и т.д.) и фрагменты технологических процессов (средства технологического оснащения, технологические режимы, нормы расхода материалов, трудовые нормативы и т.д.);

• комбинированные КТМ — унифицированные комбинации простых КТМ (деталь, сборочная единица, технологический переход, технологическая операция, технологический процесс, управляющая программа для станка с ЧПУ, операционный эскиз и т.д.).

Рис. 4. Блок-схема интегрированной САПР

Проектирование (как конструкторское, так и технологическое) осуществляется в едином цикле на этапе КПП, что значительно сокращает цикл технической подготовки производства. При проектировании изделий с помощью КТМ конструктор использует знания множества специалистов в области конструирования, технологии изготовления, стандартизации и другую информацию, заложенную в КТМ. Блок-схема интегрированной САПР приведена на рис. 4.

Рис. 5. Маршрутная карта

Система технологического проектирования NATA позволяет реализовать оба основных метода автоматизации технологического проектирования — как на базе типовых технологических процессов, так и на базе синтеза техпроцесса из элементарных технологических решений. Если в качестве КТМ принимается деталь и с ней ассоциируется технологический процесс, то реализуется первый метод. Если же в качестве КТМ принимаются фрагменты деталей и с ними ассоциируются фрагменты технологических процессов, то реализуется второй метод.

Рис. 6. 3D-модель заготовки

База знаний NATA включает два раздела: информационный и процедурный. В информационном разделе содержится описание проектных решений, представленных в виде КТМ, в процедурном — правила проектирования. Система предусматривает три режима проектирования: диалоговый, автоматизированный и автоматический. Для проектирования в диалоговом режиме достаточно одного информационного раздела. Автоматизированный и тем более автоматический режимы работы предусматривают наличие развитого процедурного раздела базы знаний.

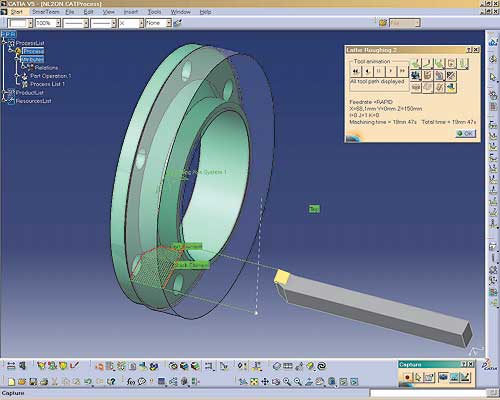

Функции и задачи системы NATA приведены в таблице. На рис. 5, 6 и 7 даны примеры выходных документов системы: маршрутная карта, 3D-модель заготовки и файл *.CATProcess, содержащий информацию для формирования управляющей программы.

Рис. 7. Файл *.CATProcess

В заключение следует сказать об ожидаемых результатах применения системы технологического проектирования NATA в различных отраслях промышленности. В первую очередь это гарантия соответствия создаваемой конструкции и применяемой технологии, а кроме того, существенное (в разы) сокращение времени на создание новых изделий и их модификаций.

Этот путь максимального использования возможностей современных систем должен обеспечить конкурентные преимущества — сжатые сроки проектирования и гарантированно высокое качество новых изделий.

«САПР и графика» 9'2004