Разработка модуля для проектирования CAD-моделей и создания управляющих программ для изготовления роторов и статоров

Технологический процесс создания роторов и статоров

Описание основных функциональных возможностей программы

Создание заготовки и механическая обработка детали

Контроль точности изготовления изделия

Мы продолжаем публиковать конкурсные работы, занявшие призовые места на конкурсе студенческих работ, ежегодно проводимом компанией Delcam plc среди российских университетов. В этот раз мы предлагаем читателям ознакомиться с работой студента Тольяттинского государственного университета Андрея Тагильцева, выполненной под руководством главного инженера фирмы «Делкам-Самара» Сергея Юрьевича Некрасова.

Совместное использование в САПР различных прикладных языков программирования (API) позволяет разрабатывать специализированные приложения, предназначенные для автоматизации моделирования и производства типовых изделий одного класса, проектируемых по схожему алгоритму. Разработка специализированных модулей дает возможность повысить точность и сократить время проектирования деталей, а следовательно, уменьшить затраты на их изготовление.

Технологический процесс создания роторов и статоров

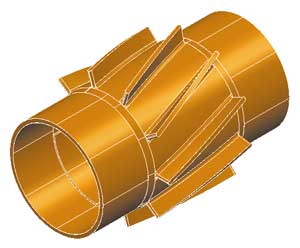

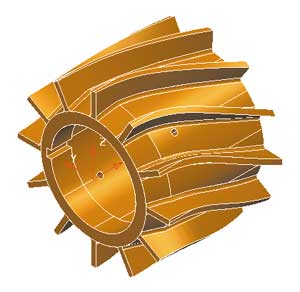

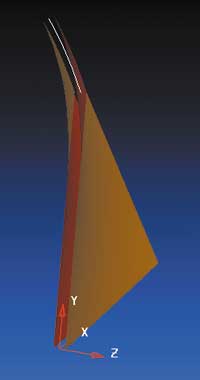

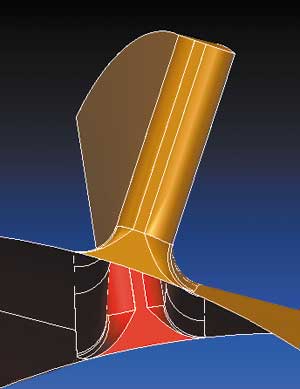

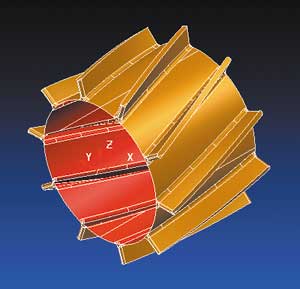

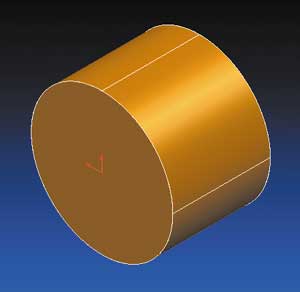

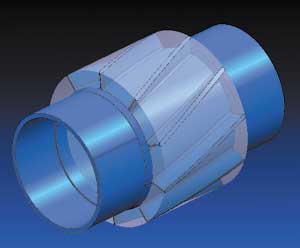

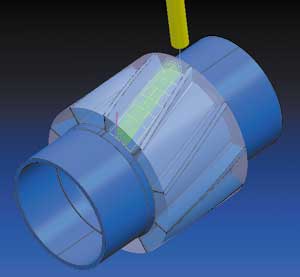

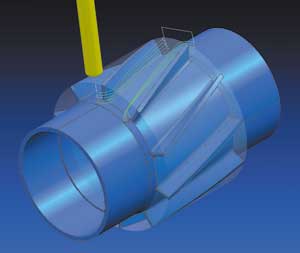

Для типовых роторов и статоров (рис. 1 и 2) существуют похожие алгоритмы проектирования математической модели и управляющих программ для механической обработки с помощью станков с ЧПУ. Поэтому целесообразно объединить их в одну программу, которая автоматически проектирует CAD-модели и разрабатывает управляющие программы для станков с ЧПУ (УП) при вводе заданных параметров.

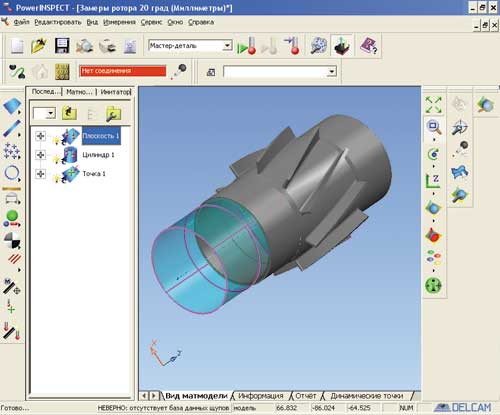

Рис. 1. Модель ротора

Рис. 2. Модель статора

Как мы уже отметили, традиционные алгоритмы проектирования CAD-моделей роторов и статоров во многом схожи. В качестве примера приведем алгоритм проектирования CAD-модели ротора, включающий следующие этапы:

• проектирование сечения лопатки;

• разбивка сечения на определенное количество участков;

• пересчет координат конечных точек полученных участков;

• проецирование точек на рабочий цилиндр;

• придание толщины лопатке;

• создание боковых поверхностей лопатки;

• построение скруглений между поверхностями лопатки ротора;

• моделирование крышки лопатки;

• создание цилиндрического основания лопатки;

• построение скругления между лопаткой и цилиндрическим основанием;

• копирование и поворот полученных лопаток на заданный угол по цилиндрической поверхности основания;

• создание недостающих поверхностей лопатки;

• аппроксимация поверхностей.

Алгоритм разработки уп для механической обработки роторов и статоров состоит из следующих основных этапов:

• создание блока заготовки;

• формирование набора фрез;

• задание безопасных высот для траекторий движения фрез;

• разработка подводов, отводов и переходов;

• задание определенных параметров для каждой траектории;

• выбор траекторий для черновой, получистовой и чистовой механической обработки;

• визуализация траекторий;

• создание NC-файлов для определенного станка с ЧПУ.

При проектировании ротора и статора в соответствии с приведенным выше алгоритмом конструктор тратил очень много времени на рутинные операции. Сначала долго выполнялся пересчет координат развертки детали для проецирования ее сечения на цилиндр. Далее выбирался оптимальный алгоритм создания детали. Если алгоритм был выбран неправильно, CAD-модель проектировалась некорректно, в результате чего конструктору приходилось ее переделывать. Когда геометрическая модель была готова, создавалась УП для механообработки. Заключительным этапом был контроль точности изготовления детали.

Разработанная нами полуавтоматическая программа позволяет в десятки раз сократить время и трудоемкость создания CAD-модели и разработки УП для типовых ротора и статора.

Описание основных функциональных возможностей программы

Ниже представлены основные функциональные возможности и алгоритмы полуавтоматического модуля, позволяющего при помощи пакета трехмерного моделирования PowerSHAPE (разработка компании Delcam plc) проектировать трехмерные математические модели ротора и статора.

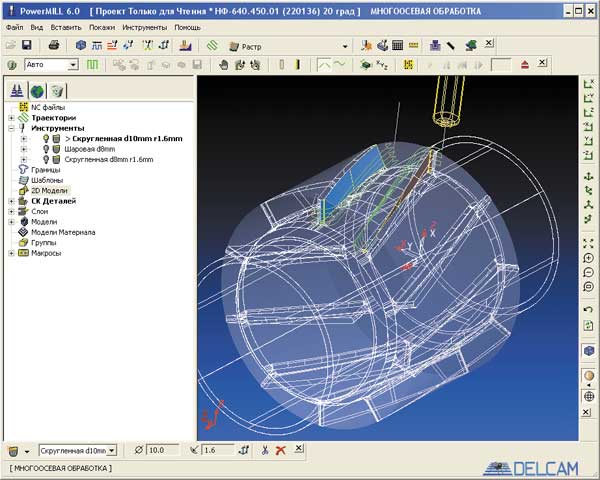

Создание управляющих программ для станков с ЧПУ осуществляется встроенными средствами CAM-системы PowerMILL (разработка компании Delcam plc). Разработанный модуль написан в среде программирования Visual Studio .Net на языке программирования C# с использованием OLE-интерфейса (интерфейс программирования для подключения к PowerSHAPE и PowerMILL).

Прежде всего пользователь выбирает, какую деталь необходимо изготовить — ротор или статор. Далее он задает необходимые параметры для данной детали, а программа сама выбирает алгоритм создания математической модели и управляющих программ. Автоматически выполняется и алгоритм проецирования сечения лопатки на цилиндрическую поверхность. Затем вычисляется эквидистанта смещения на заданный параметр, которая придает лопатке толщину. После этого создаются оформляющие поверхности, причем программа автоматически выбирает оптимальный алгоритм их создания (в отличие от статора, у ротора присутствуют четыре скругления по периметру лопатки). Построение лопатки завершается скруглением заданным радиусом периметра лопатки с цилиндрической частью. После того как модуль построил лопатку, он поворачивает ее на определенный угол, тем самым завершая процесс построения.

Когда модель детали готова, модуль автоматически сохраняет ее в указанном каталоге. Затем, опираясь на исходные данные, в PowerSHAPE создается цилиндрический блок-заготовка, который сохраняется в формате *.tri. после выполнения всех этих операций модуль автоматически импортирует полученную модель в PowerMILL, где генерируется управляющая программа для станка с ЧПУ. На этом этапе формируется набор инструментов (фрез) — обязательно с учетом минимального расстояния между двумя лопатками (в противном случае произойдет зарез детали, что недопустимо). Далее для каждой фрезы автоматически выбираются оптимальные режимы резания. Затем автоматически устанавливаются безопасные высоты подвода, отвода и перехода для движений каждой фрезы. Все траектории движения фрез основаны на стратегиях фрезерования боком фрезы и «проекция по поверхности». В программе реализовано три вида обработки: сначала черновая обработка, затем получистовая обработка и в завершение чистовая обработка.

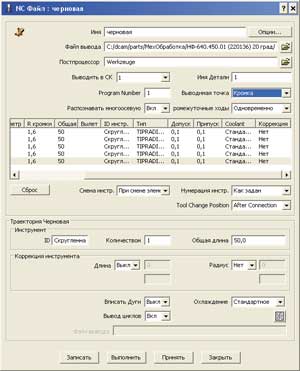

После того как модуль создал все траектории, генерируются NC-файлы для каждой траектории для заданного типа станка.

Алгоритм построения лопатки

Прежде всего нужно запустить программу. Для этого понадобится среда Microsoft Visual Studio .Net или ранее скомпилированный файл с разрешением *.exe.

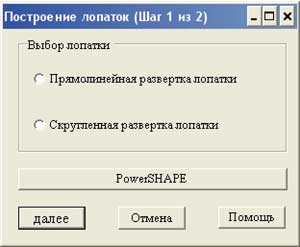

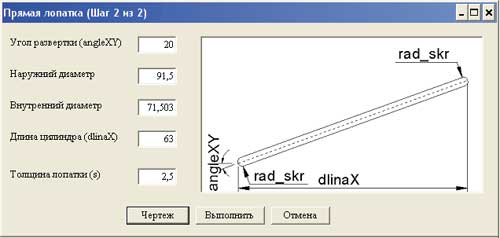

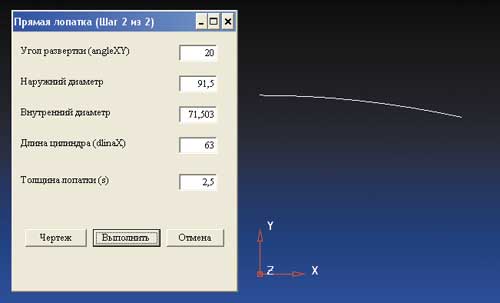

Программа состоит из двух диалоговых окон. В первом окне (рис. 3) пользователь выбирает, какую деталь (ротор или статор) он хочет изготовить. Во втором окне (рис. 4) следует задать необходимые значения (рис. 5 и 6).

Рис. 3. Первое диалоговое окно программы

Рис. 4. Второе диалоговое окно программы

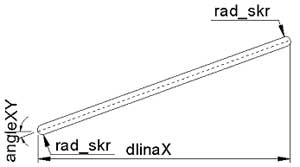

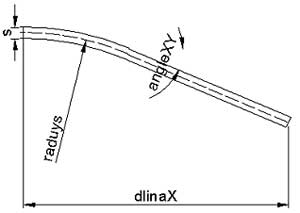

Рис. 5. Эскиз развертки прямолинейной лопатки ротора

Рис. 6. Эскиз развертки скругленной лопатки статора

Вводя их, нужно нажать кнопку «Выполнить».Далее производится автоматическая разбивка модели на участки, пересчитываются координаты лопатки, а полученные значения передаются командам PowerSHAPE, которые проецируют развертку на цилиндрическую поверхность (рис. 7). Ниже представлен фрагмент кода программы:

PowerShape.Exec(“create curve “);

PowerShape.Exec(“THROUGH”);

PowerShape.Exec(“Position”);

for (int i=1; i<6;i++)

{

PowerShape.Exec(“X “+MassXo[i-1].ToString());

PowerShape.Exec(“Y “+0);

PowerShape.Exec(“Z “+0);

PowerShape.Exec(“ORIGIN”);

PowerShape.Exec(“POLAR”);

PowerShape.Exec(“NONPLANAR 0”);

PowerShape.Exec(“ANGLE “+Convert.ToString (MassYk[i-1]));

PowerShape.Exec(“DISTANCE “+Convert. ToString(r+10));

PowerShape.Exec(“apply”);

PowerShape.Exec(“workspace Локальное”);

PowerShape.Exec(“Cartesian”);

}

............

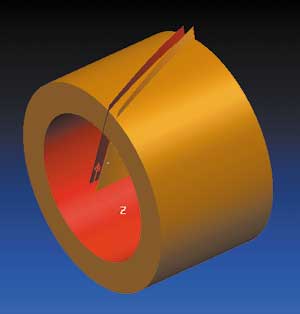

После того как развертка лопатки спроецирована на цилиндрическую поверхность, программа автоматически строит горизонтальную ось цилиндра, так как проецируемая линия плавно переходит в ось цилиндра. Затем создается поверхность сечения лопатки по раздельным кривым (рис. 8).

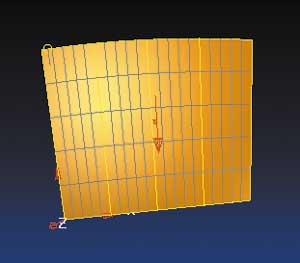

Далее модуль создает эквидистанту смещения в обе стороны на расстояние половины ширины лопатки, задавая лопатке толщину материала (рис. 9).

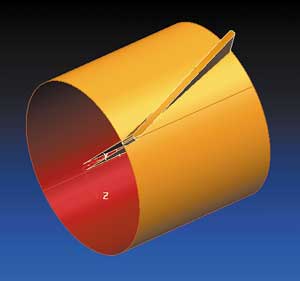

Особенность применяемого типа лопаток заключается в том, что у них имеется радиус скругления по периметру лопатки, равный 1,0 мм. Сначала строятся оформляющие поверхности лопаток, после чего создаются недостающая цилиндрическая поверхность и поверхности, закрывающие расстояние между двумя цилиндрами (рис. 10). После этого полученный периметр лопатки скругляется радиусом 1,0 мм и путем создания обрезной поверхности по периметру лопатки генерируется ее крышка (рис. 11).

Рис. 7. Проецирование развертки лопатки на цилиндр

Рис. 8. Завершение построений сечения лопатки

Рис. 9. Придание лопатке толщины

Рис. 10. Создание оформляющих лопатку поверхностей

Рис. 11. Построение радиусов скругления

Рис. 12. Скругление периметра лопатки с основанием

Чтобы создать скругление между периметром лопатки и цилиндром, необходимо продлить с запасом поверхность цилиндра в обе стороны, после чего произвести операцию скругления и обрезать лишние участки (рис. 12).

Заключительным этапом создания лопатки является автоматическое закрывание полученных отверстий (рис. 13).

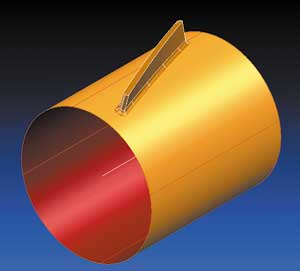

После создания лопатки программа автоматически поворачивает ее на заданный угол, генерируя при этом определенное количество копий (рис. 14).

Когда все лопатки готовы, программа достраивает недостающие наружные и внутренние поверхности детали (рис. 15).

Завершающим этапом создания модели ротора является закраска модели в цвет обрабатываемого материала. В нашем случае это сталь (рис. 16).

Рис. 13. Закрывание отверстий

Рис. 14. Создание кругового массива лопаток

Рис. 15. Создание недостающих поверхностей наружного и внутреннего слоев

Рис. 16. Математическая модель ротора

Создание заготовки и механическая обработка детали

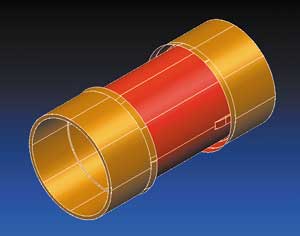

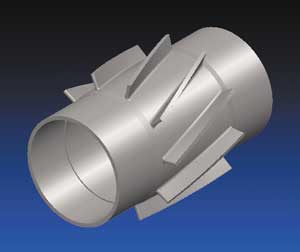

Готовую модель ротора программа сохраняет в заданный пользователем каталог. Модуль создает модель цилиндрического блока-заготовки и сохраняет ее в том же каталоге (рис. 17).

Затем модуль экспортирует модель в PowerMILL, где происходит механическая обработка детали. Фрагмент кода представлен ниже:

PowerMill.Exec(“FORM BLOCK”);

PowerMill.Exec (“EDIT BLOCKTYPE TRIANGLES”);

PowerMill.Exec (“GET BLOCK FILEOPEN “);

PowerMill.Exec (“C:\dcam\parts\ Заготовка.dmt”);

PowerMill.Exec (“EDIT BLOCK UPDATEFORM”);

При обработке ротора и статора программа выбирает соответствующие заготовки деталей (рис. 18).

Рис. 17. Проектирование цилиндрической заготовки для PowerMILL

Рис. 18. Экспорт детали в PowerMILL и создание заготовки для механической обработки детали ротора

Когда заготовка выбрана, модуль автоматически подбирает набор фрез и устанавливает оптимальные режимы резания (рис. 19).

Далее модуль автоматически устанавливает безопасные высоты движения инструментов, а также подводов, отводов и переходов (рис. 20).

Затем программа выбирает по определенному алгоритму траектории движения инструмента для каждой из обработок. Всю обработку можно разбить на несколько этапов: черновая обработка, получистовая и чистовая обработка. Эти обработки осуществляются одинаковыми стратегиями движения инструмента. Различие между ними заключается только во вводимых параметрах для обработки.

Рис. 19. Выбор оптимального набора фрез

Рис. 20. Диалоговое окно «Подводы и переходы»

Рис. 21. Создание черновой стратегии «Проекция по поверхности»

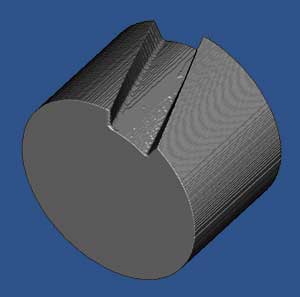

Для черновой обработки используется стратегия «проекция по поверхности» и фрезерование боком фрезы. При черновой обработке программа автоматически определяет допуск в 0,1 мм, припуск — в 1,0 мм и выбирает скругленную фрезу диаметром 10 мм и радиусом скругления 1,6 мм.

Для стратегии «проекция по поверхности» программа устанавливает шаг между проходами 1,0 мм и направление проходов — V.

Для того чтобы создать черновую траекторию, необходимо сделать несколько копий, перемещая ее вдоль оси Z на заданное расстояние — в нашем случае шаг по Z составляет 2 мм (рис. 21). Это можно сделать, используя команду Edit Toolpath => Name => Axial_Offset => Offset distance. Таким образом можно избежать перегрузки фрезы.

Для стратегии «боком фрезы» программа устанавливает шаг по Z равный 5 мм (рис. 22).

После черновых стратегий программа создает получистовые стратегии. Она автоматически вводит по приведенному алгоритму выше значения для двух стратегий: допуск — 0,05 мм; припуск — 0,3 мм — и выбирает шаровую фрезу диаметром 8 мм. Для стратегии «проекция по поверхности» программа устанавливает шаг между проходами 0,5 мм, направление движения фрезы — V. Для стратегии «боком фрезы» программа устанавливает шаг по Z равный 5 мм.

После этого модуль создает чистовые траектории и устанавливает следующие параметры для обеих стратегий: допуск — 0,01 мм, припуск — 0,0 мм, скругленная фреза диаметром 8 мм и радиусом скругления 1,6 мм. Для стратегии «проекция по поверхности» модуль устанавливает шаг между проходами 0,3 мм, направление движения фрезы — V. Стратегия «боком фрезы» выполняется за один проход.

Рис. 22. Создание черновой стратегии «боком фрезы»

Рис. 23. Контроль механообработки на примере ротора

Рис. 24. Диалоговое окно NC-файла

После объединения всех траекторий создаем управляющие программы для станка DMC 60U. Однако перед этим необходимо визуализировать рассчитанные траектории в модуле ViewMILL (рис. 23) — это позволит выявить ошибки на этапе разработки УП.

Далее в проводнике создается NC-файл для каждой траектории. В проводнике находятся пять NC-файлов, соответствующих своим траекториям. Они задаются в отдельном диалоговом окне (рис. 24).

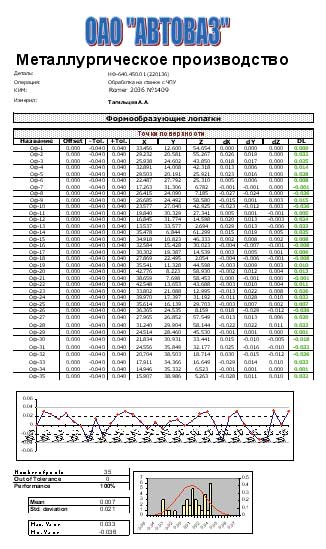

Контроль точности изготовления изделия

После выполнения рассмотренных выше операций при помощи измерительного комплекса на основе КИМ Romer и программного пакета PowerINSPECT был произведен контроль изготовленных деталей.

Детали базировались с помощью ПЛТ-ориентации (рис. 25 и 26). Для удобства ориентирования при базировании детали надевали на цилиндрическую поверхность.

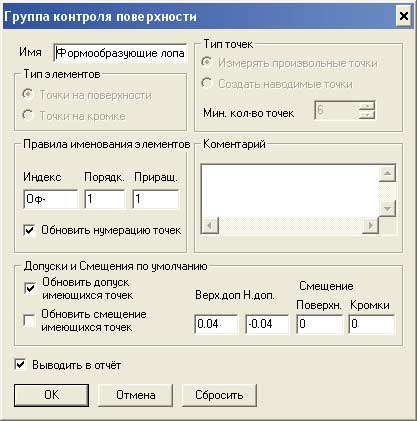

Когда детали были сориентированы, мы создали геометрическую группу (рис. 27).

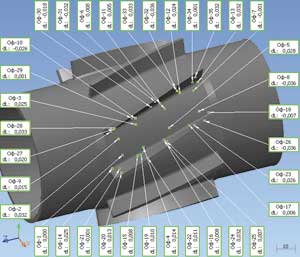

Результаты измерений показали, что изготовленные детали не имеют каких-либо несоответствий. Основной массив точек лежит в пределах ±0,04 мм (рис. 28).

После осуществления контроля были созданы отчеты о проделанной работе (рис. 29).

Рис. 25. Замеры геометрической группы для базирования ротора

Рис. 26. Диалоговое окно «ПЛТ-ориентация по геометрии»

Рис. 27. Создание группы проверки

Рис. 28. Замеры ротора

Рис. 29. Создание отчетов

Выводы

Разработанный нами внешний модуль позволяет:

• свести к минимуму трудоемкость изготовления типовых ротора и статора;

• исключить ошибки конструкторов и технологов;

• уменьшить себестоимость полученного изделия;

• сократить время подготовки технической документации;

• исключить рутинную работу по пересчету координат сечения лопатки.

В данном модуле произведено успешное объединение двух алгоритмов изготовления параметрических деталей, а также осуществлен автоматический переход между двумя самостоятельными программами PowerSHAPE и PowerMILL. В дальнейшем мы планируем добавить в модуль алгоритмы проектирования других типов сечения лопаток.