Опыт использования «ГеММа-3D» при изготовлении лопастных колес гидротрансформаторов

Большинство типов строительно-дорожных, карьерных и прочих специальных машин (грейдеров, погрузчиков, бульдозеров, трубоукладчиков, экскаваторов и т.д.) оснащается гидромеханической трансмиссией (ГМТ). Важная составная часть ГМТ — гидравлический преобразователь крутящего момента, или гидротрансформатор.

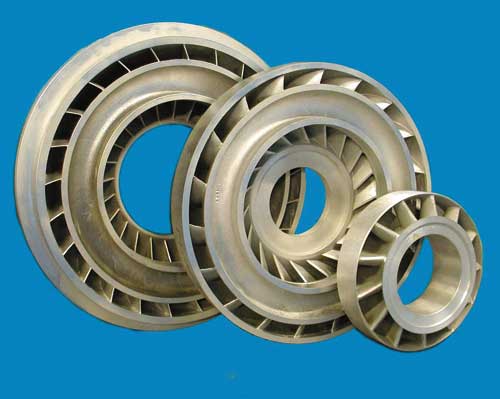

Производственное объединение «Литмашдеталь» сегодня является крупнейшим российским производителем рабочих лопастных колес гидротрансформаторов: предприятие выпускает более 40 типоразмеров насосов, турбин и реакторов активным диаметром от 340 до 480 мм (рис. 1).

Рис. 1. Комплект отливок лопастных колес гидротрансформатора (Dа=410 мм) производства ПО «Литмашдеталь» (активный диаметр 410 мм)

Для отливок рабочих лопастных колес гидротрансформаторов очень важна геометрическая точность необрабатываемых межлопаточных каналов, которая в первую очередь определяется стержнями, оформляющими эти каналы при литье (рис. 2).

Рис. 2. Сборка стержней насоса ГТ-370

Наиболее сложным и ответственным этапом в процессе подготовки производства к выпуску лопастных колес является именно изготовление стержневой оснастки, а самыми проблемными в изготовлении деталями стержневой оснастки являются формообразующие вставки, имеющие сложно искривленные линейчатые поверхности. Получить такие поверхности на универсальных станках невозможно, и еще двадцать лет назад технология изготовления вставок предполагала ручную разметку линейчатых поверхностей и трудоемкую слесарную обработку заготовок. Значительные сроки освоения новых типов гидротрансформаторов, высокая себестоимость и низкая геометрическая точность оснастки вынудили многие отечественные и зарубежные заводы пойти на изменение конструкции лопастных колес для упрощения технологии изготовления оснастки и упрощения литейной технологии.

С развитием машиностроительных технологий ряд аргументов в пользу изменения конструкции лопастных колес в угоду упрощения технологии изготовления теряют свою силу. Специалисты ПО «Литмашдеталь» разработали и внедрили технологию изготовления рабочих лопастных колес гидротрансформаторов, позволившую получать высокоточные отливки со сложными поверхностями межлопаточных каналов. Эта технология, в числе прочих нововведений, предполагает использование фрезерной обработки на станках с ЧПУ. Следует иметь в виду, что создание управляющих программ станков с ЧПУ для обработки сложных линейчатых поверхностей до появления современных компьютеров и соответствующего программного обеспечения не представлялось возможным.

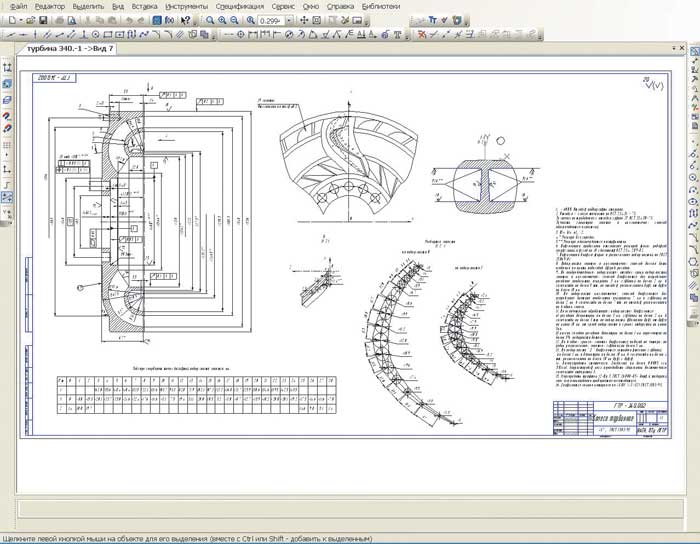

Рис. 3. Чертеж турбины, выполненный в среде КОМПАС-3D

Для проектирования лопастных колес и оснастки в ПО «Литмашдеталь» в течение нескольких лет используется пакет Компас-3D (рис. 3).

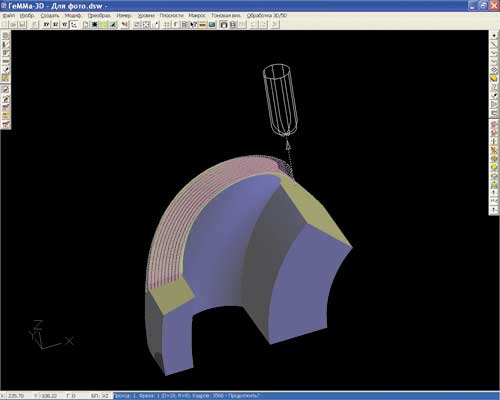

Удачным дополнением к этому пакету стала система моделирования и подготовки программ для станков с ЧПУ «ГеММа-3D», которая имеет свой геометрический редактор с богатым арсеналом средств для создания различных каркасных кривых, поверхностей, оболочек, и это важно, так как модели некоторых сложных поверхностей вообще невозможно строить в большинстве пакетов твердотельного моделирования. В ПО «Литмашдеталь» с помощью системы «Гемма-3D» была решена задача получения сложной стержневой оснастки для нескольких типов новых гидротрансформаторов. На рис. 4 изображен процесс моделирования обработки формообразующей вставки стержневой оснастки в системе «ГеММа-3D».

Рис. 4. Моделирование фрезерной обработки в среде «Гемма-3D»

Рис. 5. Обработка формообразующей вставки на станке с ЧПУ

Применение новой технологии на практике позволило более чем в два раза снизить расходы на изготовление оснастки (рис. 5), в три раза сократить сроки освоения нового комплекта колес. Но самое главное состоит в том, что нам удалось обеспечить высочайшую точность геометрии лопаток, недостижимую ранее, и повторяемость этого высокого результата от изделия к изделию.

В заключение хочется отметить еще одно достоинство системы «ГеММа-3D» — возможность написания макросов. В нашем случае это можно использовать для создания специализированных средств моделирования кривых и поверхностей. По сути, разработчики лопастных систем получили новый инструмент, упрощающий проведение многочисленных расчетов, а значит, повышающий их точность. Совершенно очевидно, что геометрия межлопаточных каналов должна подчиняться определенным законам, которые, конечно же, можно перевести на язык алгоритма. В итоге можно получить требуемые поверхности, введя лишь исходные данные. Об опыте использования «Геммы-3D» в качестве инструмента проектирования лопастных систем будет рассказано в следующих номерах журнала.