Внедрение КИС Omega Production на инструментальном производстве ОАО «Заволжский моторный завод»

Ведение спецификаций применяемости инструмента и оснастки

Ведение технологических процессов

Ведение данных о заказах и производственных планах

Балансировка плана производства по имеющимся мощностям

Расчет и оптимизация производственной программы с выдачей заданий на рабочие места

Отслеживание выполнения заданий по рабочим местам, как в целом, так и по заказам

Заволжский моторный завод (ЗМЗ) по праву считается одним из центров отечественного автомобильного моторостроения. По итогам работы 2000 года он вошел в число лауреатов конкурса «1000 лучших предприятий и организаций России ХХI века» в номинации «За высокую деловую активность и эффективную деятельность». Более 12 млн. 4- и 8-цилиндровых бензиновых двигателей выпустил ЗМЗ за свою 45-летнюю историю.

Кроме производства автомобильных двигателей, на предприятии имеется литейное производство, производство подшипников качения, производство инструмента и оснастки.

В 2003 году одной из задач, поставленных руководством предприятия, стала оптимизация производства инструмента и технологической оснастки. Со стороны управления информационных технологий необходимо было предоставить систему ведения информации обо всем выпускаемом инструменте, учете изделий и заказов в инструментальном производстве, планировании загрузки оборудования и рабочих.

В 2003 году перед нами встала проблема выбора информационной системы управления инструментальным производством. Был рассмотрен ряд систем как отечественного, так и зарубежного производства; мы посетили ряд предприятий, где было проведено внедрение подобных систем. В итоге в качестве такой системы нами была выбрана КИС Omega Production, разработанная компанией OmegaSoftware. Выбор этот был сделан после тщательного анализа функционала системы и предварительных оценок его адаптации под нужды нашего производства.

После проведения предпроектного обследования и формирования первой версии Технического задания на адаптацию и внедрение системы на предприятии был сформирован и защищен инвестиционный проект. По условиям проекта необходимо было произвести внедрение системы в течение одного календарного года.

В результате внедрения системы необходимо было:

• реализовать интерфейс обмена данными с общезаводской системой «Терминал»;

• автоматизировать ведение спецификаций всех видов инструмента и оснастки;

• организовать ведение полного архива технологических процессов;

• автоматизировать управление технической подготовкой производства;

• реализовать расчеты плановой себестоимости заказов на изготовление инструмента и оснастки;

• сбалансировать план производства по имеющимся мощностям;

• рассчитать и оптимизировать производственную программу с выдачей заданий на рабочие места;

• отслеживать выполнение заданий по рабочим местам, как в целом, так и по заказам.

Нашим предприятием и компанией OmegaSoftware была сформирована совместная рабочая группа по внедрению системы.

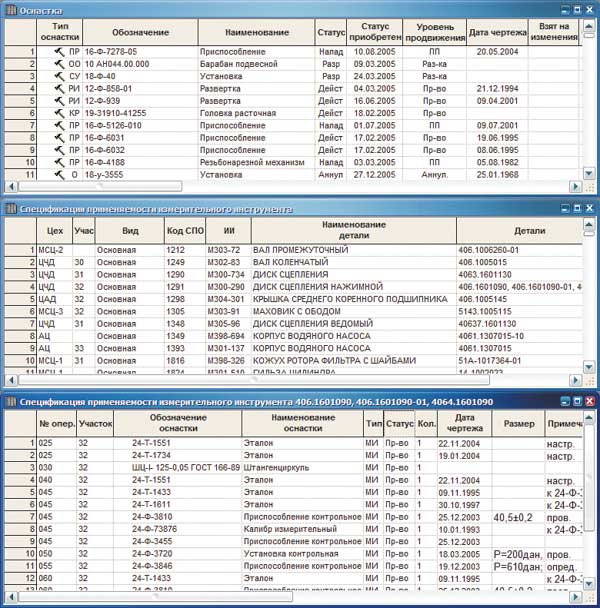

Ведение спецификаций применяемости инструмента и оснастки

Наиболее трудоемким процессом при внедрении систем управления производством является создание фундамента, то есть ведение и поддержание в актуальном состоянии инженерных данных предприятия. Было вполне естественно, что работы начались с ввода данных об инструменте и оснастке и — что наиболее важно для задач планирования — с ввода спецификаций применяемости и норм расхода всех видов оснастки и инструмента.

При этом следует отметить, что функционал КИС Omega Production полностью отвечает требованиям ведения информации обо всех типах оснастки и инструмента, применяемых на ОАО «Заволжский моторный завод». В его состав входят:

• пресс-формы;

• режущий и вспомогательный инструмент;

• режущий инструмент 2-го порядка;

• штамповая оснастка;

• сварочная оснастка;

• кокильная оснастка;

• измерительный инструмент;

• стержневая оснастка;

• термическая оснастка;

• сборочный инструмент;

• обрубные штампы;

• поршневая оснастка;

• рабочие приспособления;

• абразивный и алмазный инструмент.

В системе реализован функционал ведения спецификаций применяемости оснастки с гибкими настройками по номенклатуре полей и их расположению. Это позволяет регулировать наборы отображаемых полей как в целом для типа спецификации применяемости оснастки, так и для каждого отдельного пользователя, что повышает удобство ввода и корректировки информации.

Ведение спецификаций применяемости оснастки и инструмента

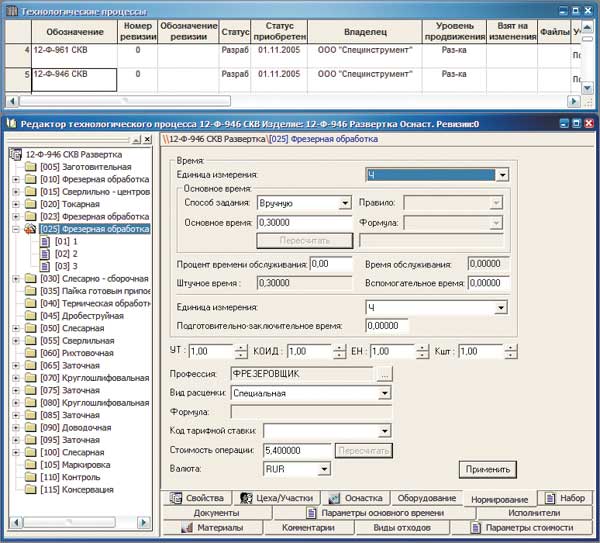

Ведение технологических процессов в системе

Функционал обеспечивает возможность вводить информацию о применяемости оснастки в произвольной форме — очередность заполнения полей и последовательность записей не регламентированы. Встроенные функции сортировки позволяют впоследствии легко получить необходимое представление данных. Также при выводе на печать производится автоматическая сортировка.

Для некоторых типов спецификаций применяемости оснастки (например, режущего и вспомогательного инструмента) вывод на печать должен производиться в двух параллельных секциях, причем должна соблюдаться взаимосвязь между типами оснастки. Для этого предусмотрено специальное поле, которое позволяет задать порядок вывода записей, если автоматической сортировки недостаточно.

При необходимости ввода дополнительных комментариев есть возможность добавить к каждой записи текстовую строку. На печати она будет располагаться после записи. Для выделения групп записей вводятся разделы.

На каждый индекс оснастки, введенный в спецификацию применяемости оснастки, можно проставить норму расхода. Для сборной оснастки норму расхода можно ставить как для самой оснастки, так и для ее содержимого. На основе введенных норм расхода оснастки и производственного плана можно рассчитать потребность оснастки по цехам.

На основе спецификаций применяемости оснастки строятся отчеты, такие как «Карточка учета применяемости оснастки» и «Применяемость оснастки в СПО».

Для удобства пользователей есть режим автосохранения вводимых данных с заданным интервалом времени.

Ведение технологических процессов

Одним из важнейших источников данных для решения задач планирования производства, составления производственной программы, расчета себестоимости изделия, расчета трудоемкости на изделие, расчета норм расхода материалов на изделие являются технологические процессы. В КИС Omega Production имеется возможность ведения технологических процессов разных типов: единичных, типовых, групповых, сквозных. По операциям и переходам технологических процессов есть возможность ведения оборудования, оснастки, вспомогательных материалов и норм их расхода, возможность ведения временных показателей, трудоемкости операций, эскизов и др.

Следует также отметить поддержку вывода технологических процессов на печать. КИС Omega Production содержит набор стандартных форм. Есть возможность вывода на печать как отдельных документов по технологическому процессу, так и комплекта документов. Также в систему интегрирован редактор шаблонов печатных форм, при помощи которого можно разработать собственные печатные формы, в том числе для технологических процессов.

Производственные заказы

В рамках выполнения проекта с ОАО «ЗМЗ» в модуле ведения технологических процессов КИС Omega Production была расширена функциональность ведения трудоемкости по операциям. Появилась возможность задания нескольких исполнителей различных профессий на операцию с ведением коэффициента трудоемкости по каждому исполнителю.

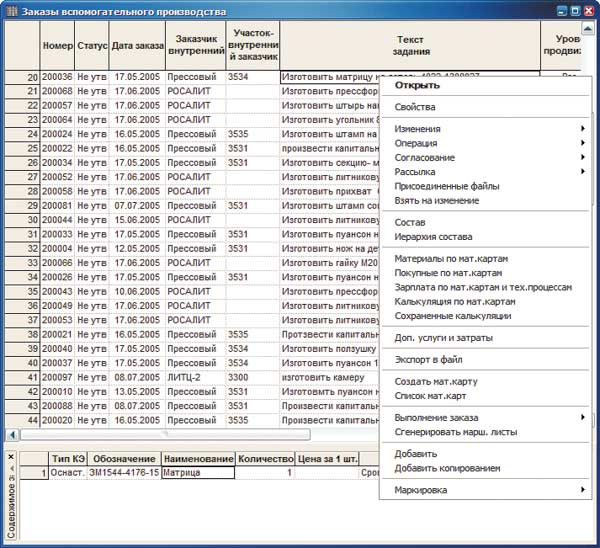

Ведение данных о заказах и производственных планах

После того как основные данные об изделиях и процессах их изготовления будут введены, начинается внедрение части системы, отвечающей за ведение заказов инструмента и технологической оснастки и планирования производства.

КИС Omega Production поддерживает три возможных сценария планирования: прогнозный, объемно-календарный и оперативно-календарный. В нашем случае наиболее актуальным был третий вариант. Кроме ведения данных о заказах и формирования планов, система позволяет производить оптимизацию производственного задания на основании выбранных критериев.

Балансировка плана по мощностям

Балансировка плана производства по имеющимся мощностям

Одной из важнейших задач оптимизации была балансировка плана производства по имеющимся производственным мощностям. Предложенный механизм балансировки позволил сформировать портфель заказов инструментального цеха исходя из загрузки рабочих. На входе — перечень всех возможных заказов, на выходе — портфель заказов, наиболее подходящий для запуска в производство. Оптимизация балансировки плана осуществляется пошагово, исходя из уровня отклонения, задаваемого пользователем. На каждом шаге исключаются заказы, которые создают перегрузку по тому или иному виду мощностей.

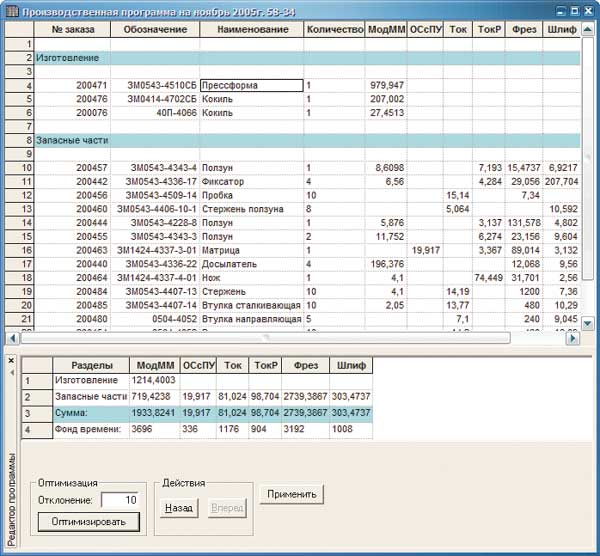

Производственная программа

Расчет и оптимизация производственной программы с выдачей заданий на рабочие места

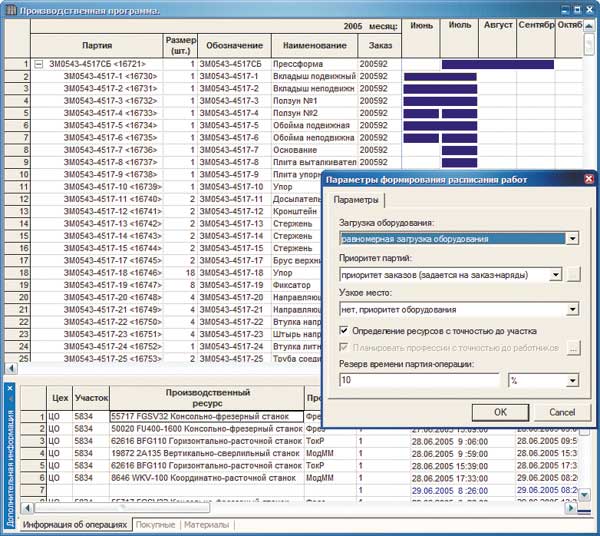

Следующим этапом в оперативно-календарном планировании стал расчет производственной программы. Алгоритм формирования расписания — эвристический, он позволяет сформировать приемлемое расписание за достаточно короткий срок. В системе также предусмотрена возможность редактирования расписания вручную.

На составление расписания можно влиять путем задания параметров эвристик. Такими параметрами являются «Загрузка оборудования», «Приоритет партий», «Источник режима работы», «Точность планирования» и «Резерв времени партия-операции».

Производственная программа может быть представлена в разрезе как ресурсов, так и партий запуска, как по предприятию в целом, так и по подразделениям.

На основании данных расписания автоматически формируются сменные задания по рабочим местам, которые выдаются непосредственным исполнителям.

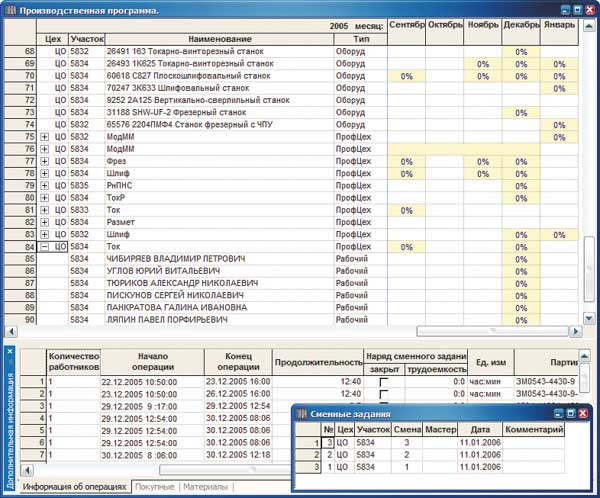

Представление информации о ходе производства

Отслеживание выполнения заданий по рабочим местам, как в целом, так и по заказам

Отслеживание хода производства происходит путем отметок о выполнении работы в сменных заданиях с отображением факта на графике производственной программы. В зависимости от параметров открытия производственной программы система предоставляет информацию о ходе производства в различных ракурсах (по подразделениям, заказам, рабочим местам, профессиям).

В заключение хочется добавить, что все работы специалистами OmegaSoftware производились на очень высоком профессиональном уровне, с соблюдением всех заранее оговоренных календарных и стоимостных параметров проекта. Нам было очень приятно работать с проектной командой фирмы, и я уверена, что наше сотрудничество будет плодотворно развиваться.

Марина Александровна Разова Начальник отдела информационных технологий ООО «Металлоформ» (инструментальное производство ОАО «ЗМЗ»). |