Новые методы оценки устойчивости и производительности технологических процессов

Современные автомобилестроительные корпорации и их поставщики испытывают жесткий прессинг взаимоисключающих на первый взгляд требований. Это прежде всего сокращение сроков на разработку автомобиля и запуск его в производство, уменьшение затрат, снижение веса автомобиля и повышение его безопасности. Для удовлетворения этих требований проводится ряд технических и организационных инновационных мероприятий. Для листоштамповочного производства важнейшей технической инновацией начала нового тысячелетия явилось повсеместное внедрение новых высокопрочных сталей и алюминиевых сплавов и компьютерного сопровождения всего цикла разработки техпроцесса и детали. К организационным мерам можно отнести всевозрастающее комбинированное применение методов бережливого производства, разработанных компанией Toyota, и американского подхода «шесть сигм», применяющего статистические методы для управления качеством продукции.

Две эти тенденции — техническое и организационное обновление — на листоштамповочном производстве до недавнего времени развивались как бы порознь, что приводило к снижению их эффективности. Компания AutoForm Engineering сделала первый шаг в направлении слияния подхода «шесть сигм» с компьютерным моделированием техпроцессов, выпустив в начале 2005 года программный модуль AutoForm-Sigma, предназначенный для ранней оценки конечного качества технологического процесса и его устойчивости к изменению различных факторов, влияющих на качество, например характеристик материала.

В начале 90-х годов процесс моделирования операции вытяжки требовал десятки дней на один расчет, в то время как современные средства моделирования позволяют проводить полный обсчет всего технологического процесса, включая анализ пружинения, в течение одного рабочего дня для наиболее сложных деталей, таких как боковина, тоннель пола и т.п. Возможно, что спустя еще несколько лет для подобных расчетов нам понадобятся уже не часы, а всего несколько минут.

Однако с повышением точности и скорости расчета неизбежно встает вопрос: а что, собственно, моделируют инженеры технологических подразделений и почему не всегда результат расчета совпадает с реальностью? Простого ответа здесь не существует, так как реальность всегда гораздо сложнее описывающей ее модели и при этом весьма и весьма переменчива. Деталь, отштампованная на том же прессе и из того же материала в начале рабочей недели, обязательно будет отличаться от детали, отштампованной в конце недели. Причины кроются в непостоянстве условий, в которых штампуется деталь: свойства материала заготовки варьируются от поставщика к поставщику, от рулона к рулону, и даже в пределах одного рулона свойства материала различаются в начале, середине и конце рулона. Штамп в процессе работы нагревается, изнашивается, меняются условия трения, зазоры, характеристики торможения перетяжных ребер, распределение давления прижима и т.д. В результате, например, для деталей из современных высокопрочных и сверхвысокопрочных сталей, имеющих открытые профили, перемещения пружинения могут значительно различаться в пределах одной серии. Не существует какого-либо одного постоянного значения пружинения для данной геометрии детали и для данной марки материала — в реальности это всегда разброс цифр.

В традиционном же компьютерном моделировании мы задаем всего лишь один набор характеристик некоего идеального материала, некие идеальные условия техпроцесса, идеальную геометрию инструмента и в результате расчета получаем некий единичный идеальный результат. Насколько близок он к реальности в случае, если наша математическая модель адекватна? Как отреагирует техпроцесс на изменение идеальных условий? Насколько сильно они могут меняться при сохранении требуемого качества детали? Как подобрать параметры для обеспечения наивысшего качества? Будет ли в этом случае процесс устойчивым? На эти и многие другие вопросы позволяет ответить новый подход, реализованный компанией AutoForm Engineering в продукте AutoForm-Sigma.

Основной принцип работы AutoForm-Sigma заключается в том, что формируется не один набор исходных данных, а целая их серия, в которой варьируются те или иные параметры. После этого в решателе AutoForm-Incremental или AutoForm-OneStep автоматически производится серия расчетов (симуляций), а затем пользователь интерактивно обрабатывает результаты с помощью методов непараметрического статистического анализа.

Процесс моделирования в AutoForm-Sigma можно разделить на три этапа: начальное проектирование техпроцесса и инструмента (робастный инжиниринг), поиск наилучших параметров для обеспечения наивысшего качества (робастное проектирование) и анализ устойчивости техпроцесса к неизбежной изменчивости условий серийного производства (робастное производство).

На первом этапе анализируется чувствительность к различным параметрам, которыми пользователь может управлять в процессе проектирования. Такими параметрами могут быть, например, вытяжной радиус матрицы, коэффициенты торможения ребер, коэффициент трения, размеры и положение заготовки, усилие прижима и многие другие.

Для каждого параметра задается возможный разброс его значений. Процесс реагирует на изменение входных параметров, и с помощью статистических методов анализируется его отклик. В качестве отклика может быть выбран тот или иной критерий качества, например утонение детали или же перемещение пружинения. Статистический анализ результатов многих симуляций позволяет определить, к каким параметрам процесс чувствителен более всего, а какие имеют лишь второстепенное значение. Кроме того, появляется возможность определения так называемого рабочего окна процесса, то есть диапазона изменения конструкторских параметров, при котором изделие удовлетворяет критериям качества. Анализ чувствительности процесса трудно переоценить. Появляется возможность глубже заглянуть в физику процесса, понять взаимосвязь между различными параметрами и поведением заготовки в процессе формоизменения.

На этапе робастного проектирования проводится оптимизация выбранных на первом этапе важнейших конструкторских параметров. Задаются диапазон их изменения (рабочее окно процесса, полученное на первом этапе) и целевая функция, основанная на диаграмме штампуемости, то есть тот критерий качества, к которому должен стремиться разработчик робастного процесса. Используется эволюционный многокритериальный алгоритм оптимизации.

На этапе робастного производства AutoForm-Sigma оценивает, насколько устойчив найденный оптимальный процесс к влиянию изменчивости параметров техпроцесса и характеристик материала. Как правило, напрямую управлять этими параметрами мы не можем, так как разброс характеристик материала или износ штампа неизбежен; мы можем лишь контролировать эти параметры, стараясь удерживать их в рамках, определенных с помощью AutoForm-Sigma. Задачей инженера-технолога становится разработка такого техпроцесса, чувствительность которого к разбросу входных параметров была бы минимальной. В результате применения средств анализа пригодности процесса в рамках современной системы управления производством и контроля качества «шесть сигма» AutoForm-Sigma дает оценку процента бракованной продукции для исследуемого техпроцесса.

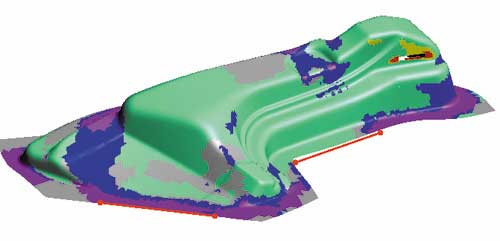

В качестве примера рассмотрим применение AutoForm-Sigma для процесса моделирования детали «желобок заднего крыла» автомобиля «Лада-Калина-1118» (рис. 1), проведенного в рамках пилотного проекта специалистами компании AutoForm Engineering совместно с Центром технологической подготовки производства АвтоВАЗа.

Рис. 1

Деталь имеет сложную геометрию и низкую технологичность: большая неравномерная глубина, вогнутая форма в средней части. Базовый расчет показывает неравномерность деформации. В одних местах — недопустимые утонения и разрывы, в других — недостаточная деформация растяжения и гофры. По результатам единичного расчета можно предположить, что повышение давления прижима приведет к увеличению зон разрывов, снижение — к усилению гофрообразования и пружинения после обрезки. Существует также ряд технологических ограничений, к которым относятся требования по контуру заготовки из-за раскроя ленты на левую и правую детали, нежелательность использования перетяжных ребер из-за незначительных размеров детали, усилие прижима не менее 13 т (желательно 15 т).

На этапе робастного инжиниринга оценивается влияние различных конструкторских параметров на результаты расчета. Для каждого параметра задаются минимальное и максимальное значения. AutoForm выстраивает для каждого параметра ряд случайных значений в этом диапазоне, распределенный более-менее равномерно (используется метод латинского гиперкуба). Затем для каждой комбинации параметров автоматически проводится расчет в AutoForm-Incremental. Полученные результаты статистически обрабатываются в AutoForm-Sigma. В нашем случае целью расчета является определение возможности управления техпроцессом с помощью изменения усилия прижима и смазки без изменения раскроя заготовки, без изменения геометрии надстройки и детали, без введения перетяжных ребер. Ряд отдельных расчетов, проведенных без использования AutoForm-Sigma, не дал ясного ответа на этот вопрос. Тем не менее интуитивно стало понятно, что ребра все же необходимы, но нужны четкие обоснования для усложнения конструкции штампа.

В ходе расчета давление прижима менялось от 1,8 МПа (усилие 12,53 тс) до 3,0 МПа (20,88 тс) при номинале 2,4 МПа (усилие 16,7 тс). Также исследовалось влияние смазки на процесс — коэффициент трения изменялся от 0,12 до 0,18. Всего в серии было проведено 60 расчетов.

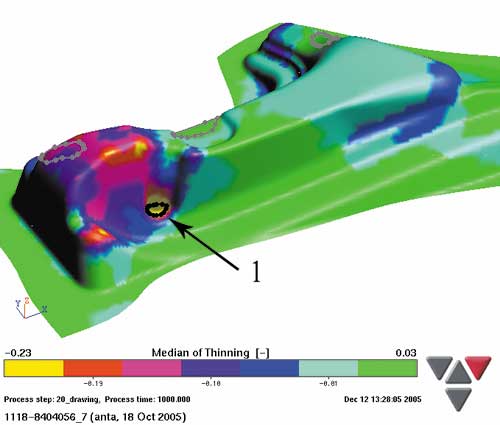

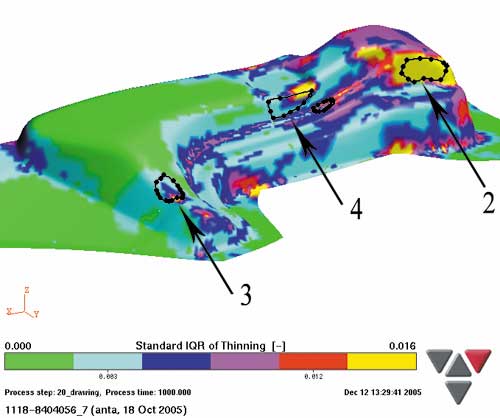

Основным критерием качества детали для простоты были выбраны пластические деформации по толщине заготовки. Для идентификации опасных зон в серии расчетов использовались средние значения (медиана) (рис. 2) и разброс значений (стандартный квартильный размах, аналог среднеквадратичного отклонения для непараметрического распределения) (рис. 3). Таким образом, опасными считались зоны с максимальным средним утонением (опасность разрывов) и утолщением (опасность гофров) и зоны с наибольшей изменчивостью утонений и утолщений, то есть те области, в которых даже при относительно низких средних значениях деформаций из-за их высокой чувствительности к изменению давления прижима и трения возможны сильные колебания утонений, выходящие за пределы допустимых значений. В принципе, зоны с максимальным утонением и максимальной вариабельностью совпали с опасными зонами по результатам единичного расчета.

Рис. 2

Рис. 3 Разброс значений утонения по 60 расчетам

Таблица 1. Утонение в различных зонах детали

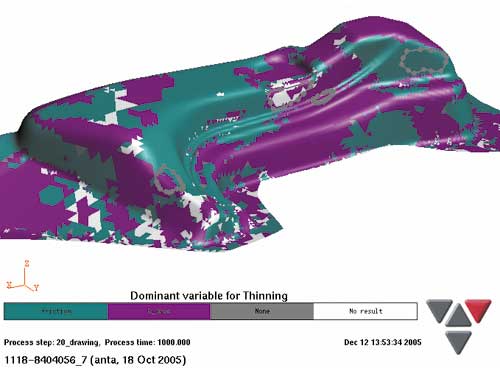

Как видно из табл. 1, наиболее опасной в плане разрывов является зона 1. Она практически не подвержена изменениям со стороны усилия прижима и смазки. Зоны 2 и 3 более чувствительны. Следующим шагом является анализ доминантного параметра, определяющего изменение утонения от расчета к расчету (рис. 4). Во всех зонах, за исключением зоны 2, доминирующим параметром действительно является усилие прижима. В зоне 2 доминирующий параметр — трение. Дальнейший анализ распределения влияния усилия прижима по детали позволил определить, что в зоне 2 влияние усилия прижима определить статистическим анализом в пределах выбранной серии из 60 расчетов не удается.

Рис. 4

Анализ чувствительности (рис. 5) позволяет установить, как изменение давления прижима отразится на утонении в зоне 1: в среднем снижение давления на 1 МПа приведет к уменьшению утонения в этой зоне на 1,9%. При номинальном давлении в 2,4 МПа и соответствующем утонении в зоне 1 около 30% даже снижение давления до нуля не приведет к приемлемому утонению. С учетом того, что на зону 2 повлиять усилием прижима не удается и необходимо применять специальную смазку для снижения коэффициента трения, а также того, что эти меры приводят к усилению гофрообразования (детальный анализ влияния трения и давления на зоны 3 и 4 мы опускаем), становится очевидным, что одним лишь изменением усилия прижима добиться качественного процесса не удается.

Рис. 5

Попробуем ввести ребра для лучшего контроля над течением материала. Как правило, для таких небольших деталей на АвтоВАЗе стараются не применять ребер, к тому же ограничения на размер заготовки и на размещение ребер относительно линии проема (не ближе 25 мм) вызывают сомнения в эффективности их использования. В первом варианте было предложено два ребра, во втором для лучшего растяжения материала в зоне 3 добавлено третье. Такое решение неочевидно, и первые единичные расчеты показывают усиление тенденции к разрывам (рис. 6). Был использован тот же подход, робастный инжиниринг; варьируемыми параметрами были выбраны коэффициенты торможения для ребер 1, 2 и 3 (от 0 до 0,5), коэффициент трения от 0,14 до 0,19 и усилие прижима от 10 до 16 т. Для анализа были взяты те же зоны плюс еще одна. В связи с увеличившимся количеством конструкторских параметров число симуляций в серии было увеличено до 100. Диаграмма робастности со всеми пятью зонами (рис. 7) показывает разброс результатов по утонению для всех пяти зон в виде так называемых коробок с усиками. Черными жирными вертикальными линиями показаны минимально допустимые утонение (–23%) и утолщение (2%).

Рис. 6

Рис. 7

Зоны 3 и 4 вписываются в допустимое утолщение в пределах коробки — то есть ±1 сигмы. Это означает, что около 67% результатов попадают в допуски процесса. Очевидным следствием введения в процесс ребер стало снижение гофрообразования. Наиболее проблемными являются зоны 1, 2 и 5. Для зоны 2 более половины результатов не попадают в пределы допуска по утонениям.

Из графика чувствительности (рис. 8) видно, что доминирующими параметрами для зон 1, 2 и 5 являются соответственно ребро 1, ребро 2 и вновь ребро 2. Влияние трения и усилия прижима крайне незначительно.

Таблица 2. Утонения по всем расчетам робастного инжиниринга

Диаметр круга показывает степень влияния параметра, а его цвет — знак влияния. Например, в зоне 1 увеличение коэффициента торможения ребра 1 на 0,1 приведет к увеличению утонения на 2,7%, а увеличение коэффициента для ребра 2 приведет к снижению утонения на 2,5%. Таким образом, для зон 1, 2 и 5 задача сводится к поиску оптимального соотношения торможения между ребрами 1 и 2. Ребро 3 серьезного влияния на критические к утонению зоны не оказывает. Диаграмма разброса (рис. 9) наглядно показывает зависимость утонения в зоне 1 от одного из параметров процесса, в данном случае — от ребра 1.

Рис. 8

Рис. 9

Следующим шагом после идентификации наиболее значимых параметров для процесса и границ их возможного изменения (рабочего окна процесса) является подбор их оптимального сочетания. При расчете используется метод эволюционной оптимизации. В качестве параметров оптимизации были выбраны ребра 1 и 2, коэффициент торможения которых менялся в диапазоне от 0 до 0,5 со стартовым значением 0,25. По результатам анализа чувствительности процесса были выбраны следующие параметры: для ребра 3 — 0,25, усилие прижима — 13 тс, коэффициент трения — 0,17. В качестве критериев оптимизации AutoForm использует соотношения для главных деформаций в различных зонах с теми или иными весовыми факторами. Иными словами, используются диаграммы штампуемости, на которых для определенных участков детали обозначаются желаемые области с требованиями отсутствия разрывов и/или отсутствия гофров и зон сжатия. В расчете применялись четыре зоны: для всей детали было необходимо отсутствие разрывов с 20% запасом, для зон 1 и 2 требовалось утонение не более 20%, для зоны 4 — утолщение не более 1%, чтобы избежать гофров. Эволюционная многокритериальная оптимизация приводит необязательно к оптимальному результату, но, как правило, к лучшему, чем стартовый. В начальном расчете мы имели для зоны 1 — 26% утонения, для зоны 2 — 46% утонения, для зоны 4 — 2,1% утолщения. После 52 итераций была достигнута наилучшая комбинация параметров оптимизации, и для зоны 1 мы получили 29% утонения, для зоны 2 — 22,5%, для зоны 4 — 1% утонения. Как видно, в данном случае невозможно достичь идеального решения для всей детали. Двукратного снижения утонения в зоне 2 и утолщения в зоне 3 удалось достичь лишь за счет увеличения утонения на 3% в зоне 1. Каковы же значения коэффициентов торможения ребер, при которых достигается такой эффект? Ребро 1 — 0,23 и ребро 2 — 0,002 (то есть практически отсутствует). Начав с концепции отсутствия ребер, перейдя к введению сначала ребер 1 и 2, затем введя ребро 3, мы остановились на ребрах 1 и 3 с коэффициентами торможения 0,23 и 0,25 соответственно (табл. 2).

Очевидно, что путем введения ребер после идентификации их влияния на дефекты, характерные для детали, и оптимизации их тормозных усилий мы пришли к гораздо более взвешенному варианту. Может возникнуть вопрос: как удается добиться снижения утонения при введении ребер? При сравнении утяжки базового варианта (красная линия) с оптимизированным (рис. 10) можно сделать вывод, что в начале вытяжки присутствие ребер заставляет материал более интенсивно вытягиваться из-под левого края детали. Затем ребра перестают работать из-за относительно малой заготовки и удаленности ребер от проема пуансона и материал начинает вытягиваться из-под верхнего и нижнего краев. Но в полости штампа уже набралось больше материала, чем в исходном варианте с левого края, и в связи с этим утонения снижены. Такое поведение материала не всегда очевидно в начале разработки процесса, особенно для более сложных деталей. AutoForm-Sigma делает внутреннюю физику процесса очень наглядной.

Рис. 10

Если внимательно взглянуть на полученный при оптимизации вариант детали, то можно представить себе ситуацию, при которой процесс будет признан рискованным, но пригодным. Утонение в зоне 1 возникает в результате деформации двухосного растяжения, при которой для имеющейся для данного материала диаграммы штампуемости существует еще запас — около 30% до разрыва. Утонение в зоне 2 является более опасным, поскольку находится в зоне плоской деформации, но и здесь до кривой предельных состояний имеется еще порядка 25% запаса. Утолщение в зоне 4 велико, но находится в области двойной кривизны и достаточно локально. Детальный анализ с расчетом свободного пружинения показывает отсутствие гофров в этой зоне. Более опасна вертикальная плоская стенка чуть ниже, но на ней уровень деформации по толщине составляет около +1%, что не так опасно для возникновения гофров.

Итак, мы имеем дело с рискованным, но все же допустимым процессом, если забыть о предельно возможном для этого материала утонении — 20% (около 23% для толщины 1 мм). Как же велик риск, каков вероятный процент брака и отчего он может возникнуть? Не столкнемся ли мы с ситуацией, когда, сэкономив время на модификации геометрии штампа или детали и на раскрое заготовки, мы потеряем значительно больше времени на большом проценте брака и длительных простоях из-за наладки и обслуживания штампа? Ответы на эти вопросы в современном производстве решаются с помощью метода «шесть сигм».

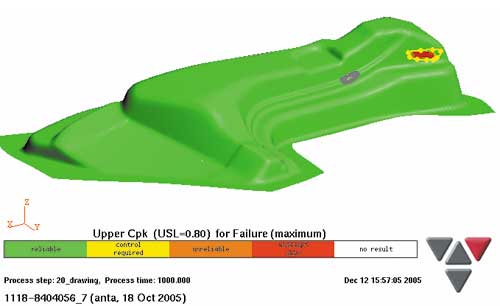

Рис. 11

AutoForm-Sigma впервые позволил использовать статистические методы контроля качества в моделировании технологических процессов листовой штамповки. В серийном производстве, где мы будем применять рассматриваемый процесс, всегда имеется вариабельность свойств материала, усилия прижима, тормозных усилий ребер, геометрии штампа в силу износа и т.д. Свойства материала меняются в зависимости от поставщика, от рулона к рулону и даже в пределах одного рулона — в начале, в середине и в конце ленты свойства материала различны. Экспериментальные данные показывают, что для некоторых марок европейских сталей разброс пределов текучести и пределов прочности составляет до 15% в зависимости от поставщика. Даже для одного поставщика разброс коэффициентов пластической анизотропии от рулона к рулону может составлять 20% и выше. Различается шероховатость поверхности, что приводит к изменению коэффициента трения. Различается толщина материала, от которой зависит широкий спектр взаимосвязанных эффектов. Для нашего расчета мы не имели достоверных статистических данных по разбросу характеристик материала, поэтому исследовали тенденции влияния их вариабельности на утонения в рассматриваемых зонах. В качестве переменных, для которых задавалась вариабельность или шум, были выбраны параметры, приведенные в табл. 3.

Таблица 3. Исходные данные для расчета робастного производства

Некоторых пояснений требует задание параметров для кривой упрочнения: в настоящей версии AutoForm-Sigma возможно задание изменения пределов текучести и прочности не напрямую, а опосредованно, через отклонения от номинала. Так, для предела текучести 186 МПа указанный диапазон изменений означает, что эта величина колеблется в пределах 10% с минимальным значением 186 МПа и максимальным — 204 МПа. Среднее значение при этом равно 195 МПа, 67% всех исходных данных будет лежать в промежутке от 190 до 200 МПа. Таким образом, предел текучести несколько завышается, а предел прочности — занижается, что при отсутствии экспериментальных данных о разбросе характеристик дает консервативную оценку влияния материала. Расчет аналогичен робастному инжинирингу, но в качестве переменных используется не постоянное распределение конструкторских параметров, а нормальное распределение параметров «шума» техпроцесса.

Рис. 12

Выберем в качестве основного типа результата для статистического анализа критерий разрыва, основанный на диаграмме штампуемости, а не утонение, в силу допущений о том, что в нашем рискованном процессе мы допускаем утонения свыше 20%, но не допускаем разрывов с запасом 20% (критерий разрыва не более 0,8). При отображении среднего значения для выборки из 130 расчетов максимальное значение критерия разрыва равно 78% в зоне 2. Казалось бы, не все так плохо. Однако при отображении стандартного квартильного размаха (величина, аналогичная стандартному отклонению для непараметрического распределения) для критерия разрушения видно, что существуют области, в целом соответствующие нашим критическим зонам, с большим размахом критерия разрыва (максимум 0,09 все в той же зоне 2). Влияние различных факторов для зоны 2 можно представить, например, с помощью диаграммы Парето (рис. 11), из которой следует, что 76% вариабельности критерия разрыва в ней диктуется характеристиками материала, из которых наиболее значимыми являются коэффициент пластической анизотропии R45 (43% процента влияния) и предел прочности (15% влияния). Введем допуск на точность критерия разрыва 10% и верхний предел допуска 80%. Зона 1 полностью выпадает из рассмотрения (рис. 12), так как находится в пределах допуска.

Рассмотрим диаграмму разброса для зоны 2. Из нее следует, что только один выброс превысил предел допуска (жирная горизонтальная черная линия). 68% результатов (горизонтальная синяя полоса) лежат в диапазоне от 0,69 до 0,74, что означает не менее 26% запаса. Представление в виде гистограммы также содержит одномерную диаграмму коробки с усиками. Коробка содержит 68% результатов и несколько шире черной жирной линии внизу, соответствующей допуску 0,05 на критерий разрыва (рис. 13).

Рис. 13

Рис. 14

Оценить, насколько разброс результатов выше заданного допуска, а следовательно, и процент брака позволяет концепция «шесть сигм». AutoForm использует трактование этого метода согласно стандарту DIN 55319, M4. Подход к качеству «одна сигма» подразумевает, что 68,28% результатов попадают в диапазон допустимых значений, а 31,72% результатов вне этого диапазона означают брак. Таким образом, величина «сигма» — это не что иное, как стандартный квартильный размах или же среднеквадратичное отклонение для нормального распределения. Концепция «три сигма», используемая для мониторинга качества на большинстве автомобилестроительных предприятий, подразумевает, что 99,73% деталей производится с требуемым качеством и лишь 3 детали на тысячу попадают в брак.

Из рис. 14 видно, что для зоны 2 AutoForm-Sigma показал красный цвет, что означает свыше 32% брака, в то время как остальные зоны имеют зеленый цвет и попадают по качеству в концепцию «три сигмы».

***

На примере характерной детали с рядом технологических проблем были продемонстрированы процессы выявления параметров, оказывающих и не оказывающих влияние на ее технологичность, поиска параметров, определяющих наилучшее качество детали; влияние на качество техпроцесса разброса входных параметров на примере пластических характеристик материала. Новый модуль программного комплекса AutoForm-Sigma позволяет значительно автоматизировать процесс принятия важных для обеспечения качества изделия и устойчивости техпроцесса решений, дает глубокое понимание физики процесса, что в конечном счете приводит к обоснованному выбору наиболее экономичных вариантов на каждом этапе процесса проектирования и производства.