5-координатное фрезерование в Cimatron E v.7

Как могли заметить читатели в публикациях о Cimatron E v.7 (см., например, «САПР и графика» № 12’2005), система предлагает пользователям много новых возможностей в сфере программирования и подготовки технологических данных для оборудования с ЧПУ. Сегодня система поддерживает такие типы станков, как фрезерные 2-5-координатные; электроэрозионные прошивные (в том числе с автоматической сменой и позиционированием электродов) и проволочные 2-4-координатные; токарные и токарно-фрезерные (в том числе с противошпинделями и одновременной обработкой несколькими инструментами); станки тепловой резки. В этой статье мы расскажем о возможностях некоторых модулей системы для решения наиболее сложных задач программирования многокоординатной фрезерной обработки. Поскольку при 5-координатном фрезеровании пользователю доступны все базовые возможности системы, сначала сделаем их краткий обзор.

Базовые возможности

Система имеет интуитивный интерфейс — проводник рабочего процесса, ведущий пользователя по этапам работы, а также специальный NC-помощник, иллюстрирующий стратегии и параметры обработки, состав которых настраивается. Эти средства позволяют заметно сокращать сроки освоения и внедрения системы.

Ассоциативность модели и обработки приводит к автоматическому пересчету траектории при изменении модели. Если модель импортирована из другой системы, для выявления изменений в ее геометрии используется модуль QuickCompare. Это обеспечивает реализацию параллельного проектирования, при котором, например, программирование обработки можно начинать до полного завершения работы над моделью, не боясь ее возможных исправлений.

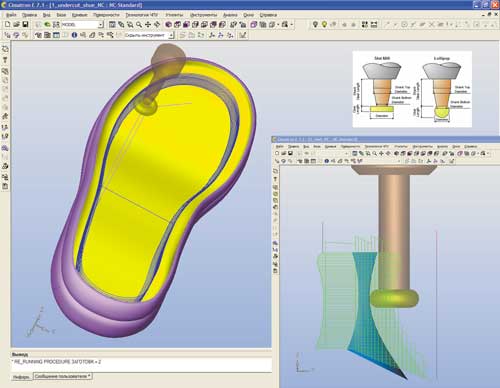

Система предоставляет удобные средства ведения библиотек режущего инструмента с режимами резания, технологическими параметрами и державками. При этом предлагается возможность автоматического расчета параметров обработки в зависимости от параметров инструмента по задаваемым правилам. Модуль Undercut MILL позволяет, наряду со стандартным инструментом (цилиндрическим или коническим с различными значениями радиусов скругления режущей кромки), использовать фрезы более сложной формы, например грибковые, дисковые, шаровые и т.п. Особенно удобно применять такой инструмент при обработке «теневых» (невидимых вдоль оси инструмента) поверхностей деталей, когда соответствующее изменение ориентации оси инструмента невозможно (рис. 1).

Рис. 1. Инструментом сложной формы можно обрабатывать «теневые» зоны деталей без изменения наклона оси инструмента

То, что системе известно о форме заготовки в любой момент обработки, гарантирует минимизацию холостых перемещений и постоянство нагрузки на инструмент. Все это обеспечивает высокое качество выпускаемых деталей, уменьшение износа станка и инструмента и особенно важно при высокоскоростной обработке. Для реализации постоянства нагрузки на инструмент производится оптимизация подач и глубин резания. Применение пользовательских шаблонов типовых процессов и переходов обработки позволяет накапливать и использовать знания опытных пользователей при программировании процесса обработки.

В системе реализуется полный контроль зарезаний режущим инструментом и державкой поверхностей обрабатываемых деталей и приспособлений. Управление расстоянием между проходами осуществляется по числу проходов, 2D- или 3D-шагу, угловому шагу при радиальном фрезеровании, по гребешку, по комбинации этих параметров (например, гребешок плюс 2D-шаг). Значения расстояний задаются в явном виде или в процентах от диаметра инструмента. Отдельный раздел меню включает специальные параметры, используемые при обработке электродов. В частности, для этого могут задаваться значения радиальной и осевой эквидистанты, искрового зазора и осцилляции, определяться необходимость применения специальной стратегии обработки тонких электродов.

Поддержка высокоскоростной обработки (HSM) предусматривает, наряду с обеспечением постоянства нагрузки на инструмент, задание параметров, исключающих появление в траектории инструмента точек, приводящих к включению системой ЧПУ торможений. Для этого предлагаются такие параметры, как врезание инструмента по спирали, скругление ускоренных перемещений, создание траекторий обработки без острых углов, скругление внешних, внутренних углов и переходов между проходами, а также гладкое S-соединение проходов и использование специальных стратегий черновой обработки заготовок произвольной формы. Стратегия трохоидальной обработки позволяет получать гладкую траекторию при обработке острых углов на детали. Важными для HSM являются также обработка по правильной спирали и NURBS (сплайн)-интерполяция, уменьшающая объем и ускоряющая отработку управляющей программы (УП) системой ЧПУ.

Также система имеет модули для полной визуализации и проверки (построение цветовых карт распределения оставшихся после обработки припусков) траекторий обработки (Simulator, Verifier, Machine Simulation), модули генерации УП для оборудования пользователя (GPP, IMS-Run, IMS-Config), специализированный САПР сверления (модуль QuickDrill).

4-5-координатное фрезерование

4-5-координатное фрезерование может быть многопозиционным и непрерывным. При многопозиционной обработке изменение ориентации детали относительно инструмента (позиции) программируется отдельным кадром УП и инструмент в каждой позиции ведет резание в 2-3-координатном режиме. Такой вид обработки характерен для изготовления деталей изделий, не имеющих сложных криволинейных поверхностей, то есть состоящих из плоских, цилиндрических и тому подобных поверхностей.

Важной для программирования многопозиционной обработки является поддержка системой возможности автоматического пересчета формы заготовки по результатам обработки, что позволяет избегать столкновений и лишних перемещений. Полезными также являются функции быстрого задания ориентации инструмента и 5-координатного сверления без необходимости создания соответствующих систем координат. Все средства, необходимые для программирования 4-5-координатного позиционного фрезерования, входят в модуль 3X-MILL, что делает систему весьма доступной.

При непрерывной многокоординатной обработке все линейные и угловые координаты, определяющие положение инструмента в пространстве, могут изменяться в каждом кадре УП. Это позволяет обрабатывать сложные поверхности гораздо эффективнее, избегая дополнительных технологических установов и сокращая объем слесарной доработки. Такой вид обработки применяется для изготовления деталей формообразующей оснастки (пресс-формы, штампы и т.п.) и ряда типов изделий авиастроения, двигателестроения и пр.

Непосредственно к программированию 4-5-координатного фрезерования относятся модули 5X-TRIM, 4/5X-MILL и 5X Production (предыдущее название — 5X Aerospace). Модули Micro-MILL 3X и Micro-MILL 5X предназначены для высокоточной (доли микрона) 3-5-координатной фрезерной обработки деталей очень малых размеров и позволяют использовать практически все стратегии обработки, поддерживаемые другими модулями.

Модуль 4/5X-MILL включает множество возможностей. Отдельного упоминания заслуживают стратегии обработки по линиям «потока» в 4- или 5-координатном режиме, например боковой стороной инструмента, с использованием наводящей поверхности, вдоль изопараметрических кривых поверхностей. Когда вылет инструмента недостаточен для обработки, предоставляется возможность автоматического расчета наклона оси инструмента. Специальная функция обеспечивает ручное или автоматическое определение вида соединения переходов с разной ориентацией инструмента и с учетом области безопасности, ограниченной криволинейной поверхностью. В целом отметим, что этот модуль позволяет решать самые сложные задачи обработки деталей формообразующей оснастки и некоторых видов изделий.

Модуль 5X-TRIM предназначен для выполнения 5-координатной вырезки деталей, полученных формовкой, листовой штамповкой или подобными методами, путем генерации обхода инструмента по контуру детали с выдерживанием допустимых углов наклона. При необходимости пользователь может изменять углы наклона оси инструмента в каждой точке траектории.

Для обработки таких деталей, как крыльчатки, турбинные лопатки, шнеки, винты, различные каналы и области с поднутрениями и т.п., геометрия которых может рассчитываться аналитическими средствами, система предлагает модуль 5X Production. Его характерной особенностью является возможность полного управления наклоном оси инструмента в каждой точке траектории обработки, что предполагает задание ограничений наклона в заданном диапазоне значений или его фиксацию. Это позволяет получить оптимальную траекторию движения инструмента с учетом кинематических особенностей конкретного станка. Наклон инструмента задается широким спектром параметров. В частности, определяется конкретная режущая точка фрезы, ориентация оси инструмента относительно произвольной оси или с использованием опорных и наводящих кривых, точек и ряда других геометрических элементов.

Модуль предлагает использование таких стратегий фрезерования, как обработка параллельными проходами; проходами, пересекающими заданную кривую по нормали; проходами между двумя кривыми, определяющими их конфигурацию; проходами по опорной поверхности с размещением инструмента между двумя другими поверхностями; обработка поверхности вдоль заданной кривой; обработка проходами, параллельными контрольной поверхности, и др. Для всех стратегий обработки, входящих в 5X Production, доступна опция преобразования обычного фрезерования во фрезерную обработку по технологии сверления, когда удаление материала заготовки производится перемещением инструмента вдоль оси. Также для всех стратегий 5X Production можно определять вид перехода инструмента с одной строки на другую или его полное исключение, что приведет к созданию траектории обработки по спирали.

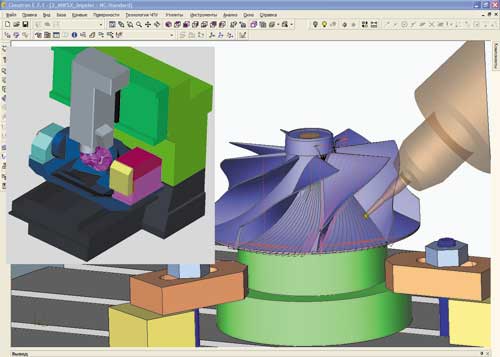

Отдельного внимания при использовании 5X Production заслуживает управление поведением системы при контроле зарезаний. Для этого могут назначаться до трех групп поверхностей с указанием индивидуальных параметров поведения инструмента при контакте с ними. Например, при обработке крыльчатки для поверхности ступицы действует условие отвода фрезы вдоль оси инструмента, для лопаток — наклон в сторону, для элементов оснастки — обход через поверхность безопасности (рис. 2). Точность аппроксимации и припуск при этом определяются для каждой группы контрольных поверхностей. При контроле зарезаний задаются независимые значения допусков для различных элементов инструмента, державок и оправок.

Рис. 2. Управление поведением системы при контроле зарезаний и развитые средства визуализации позволяют сократить сроки разработки УП и изготавливать сложные детали с высоким качеством

Модуль предлагает также комплекс параметров для управления траекторией инструмента внутри одной технологической процедуры обработки в местах переходов между обрабатываемыми поверхностями, дополнительные возможности задания различных вариантов отхода, подхода и поведения между слоями и соседними проходами.

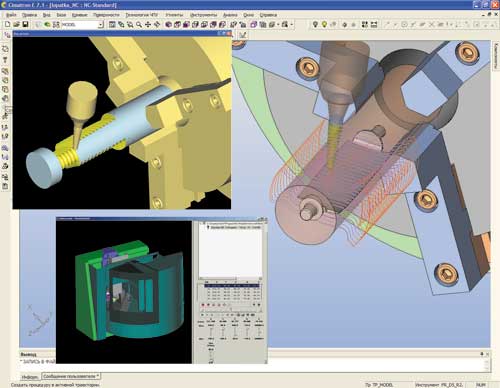

Важной особенностью 5X Production является возможность программирования 5-координатной черновой обработки. При этом учитывается геометрия заготовки и используется ряд дополнительных опций (рис. 3). Например, припуск может удаляться эквидистантно обрабатываемой поверхности по слоям или с полной выборкой материала на каждом проходе, с заданием угла наклона инструмента к обрабатываемым поверхностям или с определенной ориентацией его оси. В одном технологическом переходе могут быть заданы несколько как черновых, так и чистовых проходов с определением различной глубины резания для каждого.

Рис. 3. Учет системой формы заготовки при черновой 4-5-координатной обработке позволяет исключить лишние перемещения инструмента на рабочей подаче

Не менее важными возможностями этого модуля являются адаптивное изменение величины подачи в зависимости от кривизны обрабатываемой поверхности и полная поддержка инструмента сложной формы, задаваемые при использовании модуля Undercut MILL, совместно с любыми стратегиями обработки.

Несмотря на то что новые модули Cimatron E v.7 для 5-координатной обработки с ЧПУ появились они относительно недавно, они уже используются на ряде отечественных предприятий. В России, странах СНГ и Балтии предпродажную подготовку, русификацию, поставку, внедрение, обучение, гарантийное и послегарантийное обслуживание программных продуктов компании Cimatron на эксклюзивной основе осуществляет компания «Би Питрон». В ближайшее время подробнее с возможностями системы можно будет ознакомиться на выставке «Металлообработка-2006», которая пройдет в Москве, а также на ежегодном июльском семинаре компании «Би Питрон», информацию о котором можно найти на сайте компании.