УМНЫЙ инструмент для умного производства

ПО PartMaker для автоматизированной разработки УП

Удобный интерфейс пользователя: легкое освоение ПО, быстрая разработка УП

Базы данных производственных процессов

Создание технологических переходов

Оптимизация процессов обработки

Визуализация процесса обработки. Диагностика ошибок программирования

Параметрические группы типовых деталей

Современные мировые тенденции развития машиностроительных предприятий характеризуются высоким уровнем автоматизации и гибкости производства с возможностью быстрой переналадки оборудования на изготовление новых изделий. На российских предприятиях все чаще можно встретить металлообрабатывающее оборудование с ЧПУ, воплощающее в себе концепцию «два в одном» или «три в одном» — когда в одном станке соединены функциональные возможности токарных и фрезерных станков. В конструкцию токарно-фрезерных центров могут входить два токарных шпинделя (шпиндель и противошпиндель), две и более револьверные головки с приводным инструментом, поворотная фрезерная головка и т.п. Обработка в них может осуществляться одновременно несколькими режущими инструментами по нескольким управляемым осям (зачастую по более чем 10) с полной синхронизацией перемещений рабочих органов станка, исключающей их столкновение и поломку.

В целом именно многофункциональность таких станков, возможность выполнения на них многоосевой и многоинструментальной обработки позволяет существенно повысить эффективность машиностроительного производства. Использование этого прогрессивного оборудования обеспечивает решение трех основных задач повышения конкурентноспособности как продукции, так и самого предприятия:

• сокращение сроков выпуска изделий за счет высокой производительности центров;

• повышение качества изделий благодаря высокой точности обработки и возможности полного изготовления деталей с одного установа;

• cокращение расходов на производство вследствие уменьшения энергопотребления, сокращения занимаемых производственных площадей, возможности перенаправления высвобождаемого оборудования и специалистов на решение других производственных задач и т.д.

Безусловно, при разработке управляющих программ (УП) для таких многофункциональных центров необходимо использовать программное обеспечение (ПО) соответствующего уровня.

ПО PartMaker для автоматизированной разработки УП

Существует множество программных продуктов для создания УП для станков с ЧПУ. Все основные современные САПР имеют модули для разработки УП. Такая интеграция ПО обеспечивает корректный обмен моделями между конструкторскими и технологическими модулями, позволяющими успешно разрабатывать УП для основных видов металлообрабатывающего оборудования со стандартными технологическими возможностями: для фрезерных, токарных и электроэрозионных станков. К недостаткам большинства таких программных средств можно отнести необходимость высококвалифицированных технологов для работы в CAM-системе, зачастую неинформативный интерфейс пользователя, необходимость выполнения многочисленных ручных операций, недостаточно развитые функции диагностики УП на предмет выявления ошибок, ограниченные возможности создания программ для наиболее современных или уникальных видов оборудования.

Комплексные решения от SOLVERИнженерно-консалтинговая компания СОЛВЕР (SOLVER) помогает машиностроительным предприятиям повышать эффективность производственного бизнеса на основе внедрения прогрессивного технологического оборудования, ПО и инструмента. Рассматривая промышленное предприятие как единое целое, СОЛВЕР системно и комплексно решает производственные проблемы заказчиков на всех этапах бизнеса: в производстве, в его конструкторско-технологической подготовке, в управлении жизненным циклом изделий и ресурсами предприятия. Разработанная в компании методика проектной работы с заказчиком — поставки оборудования и ПО предваряются экспериментальными проектами — обеспечивает высокую технологическую и экономическую эффективность последующего внедрения. В рамках проектов оптимальный в плане технологических возможностей и экономической эффективности состав оборудования и программно-аппаратных средств выбирается на примере решения конкретных производственных проблем заказчика. А обязательное при экспериментальном проектировании подтверждение предложений к поставкам расчетами основных технико-экономических показателей эффективности внедрения дает предприятиям-заказчикам (еще до начала поставок) уверенность в том, что поставленные цели будут достигнуты. Разумеется, все поставляемое оборудование обеспечивается гарантийным и послегарантийным обслуживанием. Компания также проводит обучение и сертификацию специалистов заказчика. За 12 лет работы компанией СОЛВЕР выполнено более 300 проектов (экспериментальных, внедрения и индустриальных) на предприятиях-заказчиках, поставлено и введено в действие более 300 АРМ конструкторов и технологов, более 280 единиц станков. Среди клиентов компании — такие ведущие российские предприятия, как ОАО «АЛНАС» (г.Альметьевск), ОАО «Коломенский завод», «Корпорация «Фазотрон-НИИР» (г.Москва), ОАО «Калугатрансмаш», ОАО «ЭМК-АТОММАШ» (г.Волгодонск) и др. |

Однако сегодня существует эффективное программное средство, лишенное перечисленных недостатков. Речь идет о программном комплексе PartMaker от американской компании IMCS, предназначенном для автоматизированной разработки управляющих программ для современного оборудования с ЧПУ, способного вести одновременную обработку деталей в двух шпинделях несколькими инструментами по нескольким осям станка. Компания IMCS всегда ориентировала свое ПО на создание управляющих программ именно для наиболее сложного оборудования, например для автоматов продольного точения (Swiss type) и многофункциональных токарно-фрезерных центров. Тем не менее в PartMaker имеются модули для широко используемых во всех отраслях машиностроения токарных, фрезерных, а также электроэрозионных станков.

Структурно ПО состоит из пяти основных модулей:

• SwissCAM — для автоматов продольного точения;

• Turn-Mill — для многоцелевых токарно-фрезерных станков;

• Turn — для токарных станков;

• Mill — для фрезерных станков;

• Wire EDM — для электроэрозионного оборудования.

Модульная структура PartMaker позволяет приобретать лишь те программные средства, которые требуются предприятию в данный момент, и дооснащать программный комплекс новыми модулями и опциями по мере необходимости.

Удобный интерфейс пользователя: легкое освоение ПО, быстрая разработка УП

Одним из основных достоинств PartMaker является простота создания и проверки УП, что обеспечивает более эффективное использование возможностей оборудования и позволяет создавать качественные программы даже программисту с небольшим опытом работы, чему в немалой степени способствует и полная русификация продукта. В интерфейсе пользователя широко применяются графические и текстовые подсказки, а также средства визуализации, сопровождающие весь процесс создания УП.

Средства создания геометрии

PartMaker оснащен своим редактором геометрии деталей, позволяющим создавать матмодели изготавливаемых объектов с помощью простых графических примитивов: точек, линий, дуг, фасок, скруглений и т.п. Геометрия детали может изменяться при помощи стандартных команд Windows: «Копировать», «Вырезать», «Вставить». Предусмотрена возможность таких действий, как «Повернуть», «Переместить», «Зеркально отобразить» и «Масштабировать» и т.д.

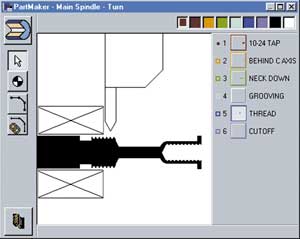

Рис. 1

PartMaker позволяет импортировать матмодели из любой системы CAD/CAM, включая SolidWorks, AutoDesk Inventor, Pro/ENGINEER, Unigraphics и другие системы на основе ядра Parasolid, а также поддерживает импорт форматов DXF, CADL и STL. При необходимости импортированные модели могут дорабатываться технологом-программистом и экспортироваться обратно в систему CAD/CAM (рис. 1).

Базы данных производственных процессов

Для того чтобы эффективно использовать в работе накопленный производственный опыт, в PartMaker применяются базы данных с информацией о режущем инструменте, режимах резания, станках с ЧПУ, а также об операциях обработки отверстий с использованием пользовательских циклов.

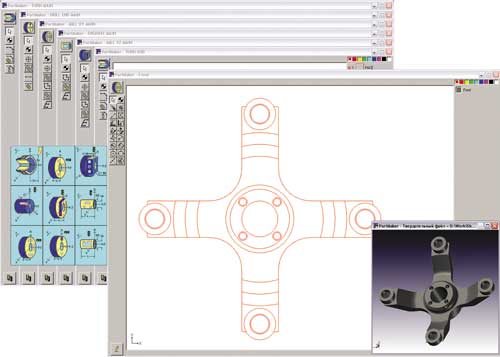

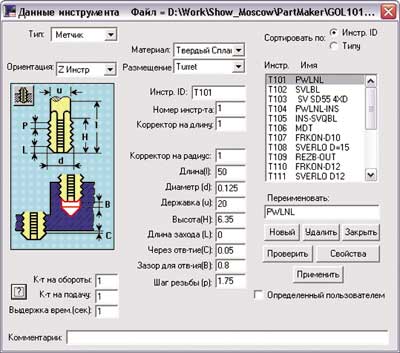

Единая база данных инструментов (рис. 2) объединяет информацию о различных режущих инструментах для токарной и фрезерной обработки. Она позволяет сохранять данные о геометрии применяемых в конкретном производстве инструментов, контролировать их расположение в револьверных головках или в магазинах, в инструментальном шпинделе в зависимости от обработки детали в шпинделе или в противошпинделе, автоматически устанавливает оптимальные режимы резания и необходимую коррекцию на инструмент.

Рис. 2

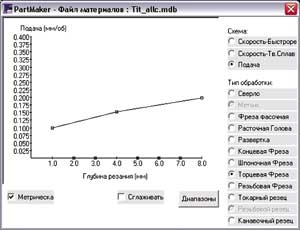

База данных материалов (рис. 3) позволяет накапливать опыт обработки различных материалов, автоматически рассчитывать оптимальные режимы резания в соответствии с характеристиками инструмента и требованиями к чистоте обрабатываемой поверхности. Возможна ручная корректировка режимов, а также задание поправочных коэффициентов для рабочих подач и скоростей резания.

Рис. 3

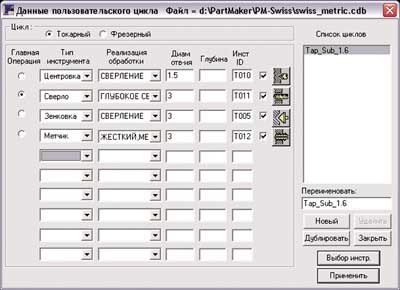

База данных пользовательских циклов (рис. 4) содержит информацию о повторяющихся операциях обработки отверстий, среди которых центрование, сверление, растачивание, развертывание, зенкование и цекование, нарезание резьбы метчиками и резьбонарезными фрезами. База данных циклов непосредственно связана с базой данных инструментов. Пользовательские циклы могут быть сохранены и использованы для обработки других деталей. Глубина обработки рассчитывается автоматически в соответствии с заданными параметрами отверстия. Предусмотрена возможность визуального контроля получаемого отверстия на этапе программирования обработки.

Рис. 4

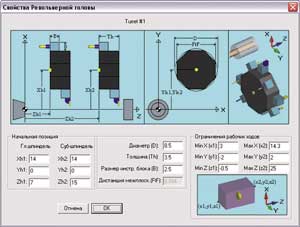

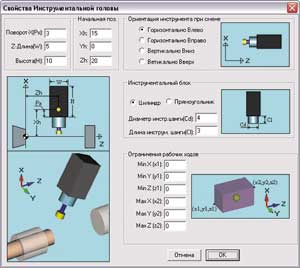

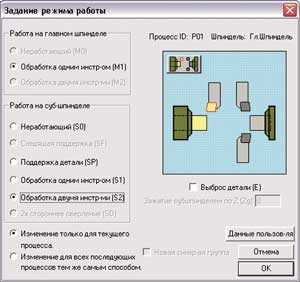

База данных станков ЧПУ (рис. 5) хранит информацию об используемом в производстве металлообрабатывающем оборудовании и позволяет контролировать правильность программирования обработки с учетом конструкции каждого конкретного станка: учитывать размеры рабочей зоны, наличие противошпинделя, инструментальных магазинов, револьверных головок, правильность расстановки инструментов по позициям и т.д.

Рис. 5

Создание технологических переходов

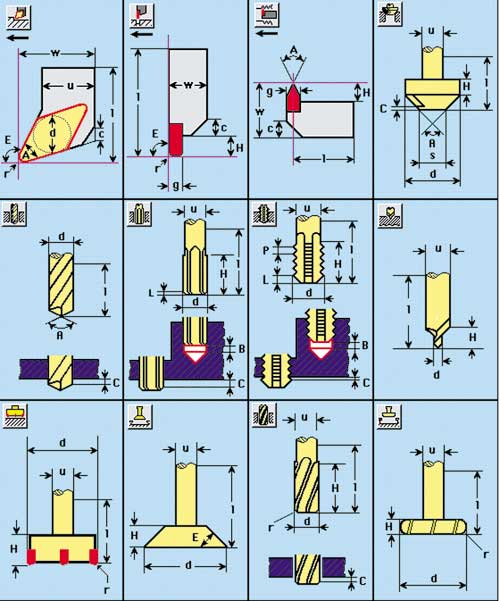

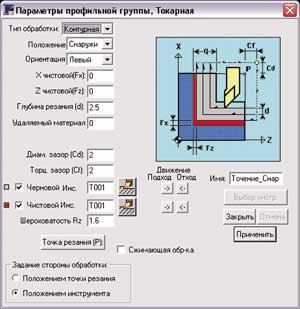

Программирование обработки детали ведется по технологическим переходам (рис. 6). Среди них:

• точение: черновое по внешнему диаметру или растачивание по внутреннему диаметру в продольном либо поперечном направлении исходя из установленных пользователем параметров, а также чистовое — с возможностью выбора разного инструмента для черновой и чистовой обработки в рамках одного цикла;

Рис. 6

• контурная токарная обработка с возможностью использования канавочного инструмента и компенсации ширины резца при расчете траектории движения инструмента;

• точение канавок любой формы — наружных, внутренних или торцевых — канавочным инструментом либо при помощи контурной обработки;

• нарезание одно- и многозаходных резьб — цилиндрических или конических, любого профиля, с любым количеством проходов инструмента, со сбегом или с отскоком;

• операция отрезки детали с синхронизацией частот вращения шпинделя и противошпинделя при передаче детали для обработки с обратной стороны;

• черновое 2-осевое послойное фрезерование с 3-осевым позиционированием инструмента, обработка карманов с любым количеством выступов, с учетом попутного или встречного фрезерования, а также с введением коррекции;

• 3-координатная чистовая фрезерная обработка поверхностей;

• «проекционная» обработка, при которой происходит проецирование плоской траектории движения инструмента на любую криволинейную поверхность;

• контурное фрезерование вдоль указанной траектории с заданием смещения инструмента влево или вправо от обрабатываемого контура;

• поддержка 4-координатного фрезерования — как непрерывного, так и с шаговым (индексным) поворотом детали;

• фрезерование в цилиндрических и полярных координатах;

• гравирование изображений и надписей на любых поверхностях;

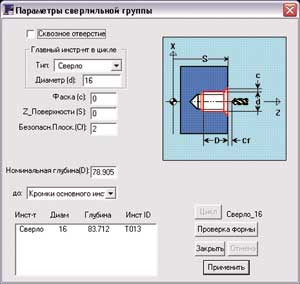

• сверление и глубокое сверление (рис. 7) с использованием пользовательских циклов, включающих операции центрования, сверления, растачивания, развертывания, зенкования и цекования и т.д.

Рис. 7

Кроме того, возможно программирование следующих операций:

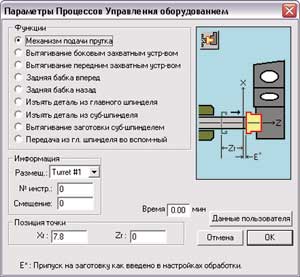

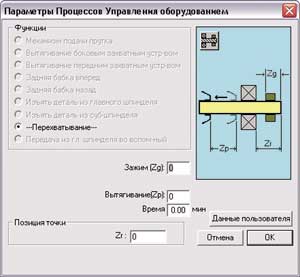

• передача детали из шпинделя в противошпиндель или в зажимное устройство на револьверной головке и наоборот;

• выдвижение детали из шпинделя и перехватывание зажимным устройством или противошпинделем (например, при обработке длинных деталей);

• управление работой заднего центра, устройством подачи прутка (рис. 8) и др.

Рис. 8

Оптимизация процессов обработки

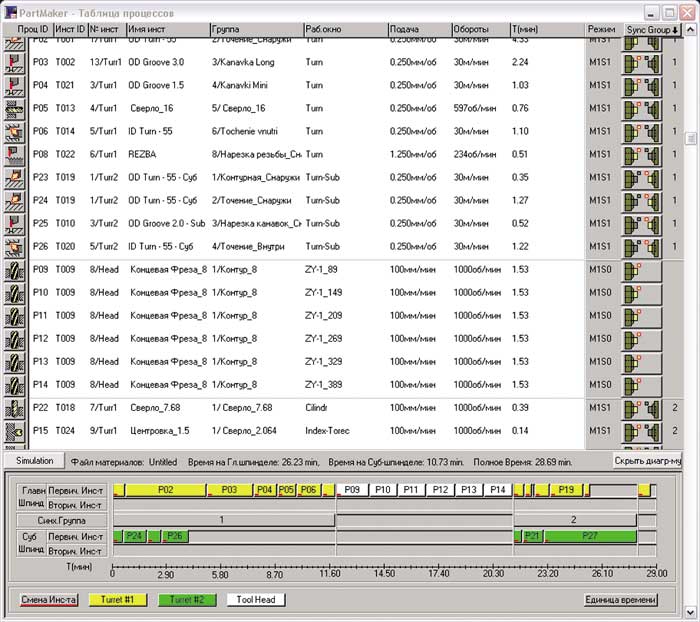

PartMaker позволяет осуществлять оптимизацию разработанных УП. В нем автоматически формируется таблица процессов (рис. 9) в соответствии с созданными технологическими переходами. Таблица содержит план обработки детали, в ней отображаются все параметры процесса обработки, пиктограммы используемых инструментов, их ориентация, размещение и позиции в инструментальных головках или в магазинах, скорости вращения шпинделя и подачи инструмента, тип применяемого охлаждения, машинное время, необходимое для отработки технологических переходов. Очередность обработки процессов может быть изменена путем их перемещения по строкам таблицы.

Рис. 9

Технолог-программист может объединять переходы ЧПУ в группы синхронизации (рис. 10). При этом отображается информация о количестве инструментов, работающих одновременно со шпинделем и противошпинделем, о том, какие виды обработки включены в группы синхронизации, и номера синхронизируемых групп. По диаграмме времени можно контролировать загруженность инструментальных устройств и в случае их простоя добавлять переходы ЧПУ в синхронные группы для уменьшения общего машинного времени обработки.

Рис. 10

После включения операций обработки в группы синхронизации система автоматически расставляет коды синхронизации и ожидания, позволяя полностью исключить столкновение рабочих органов и детали при одновременной многоосевой и многоинструментальной обработке.

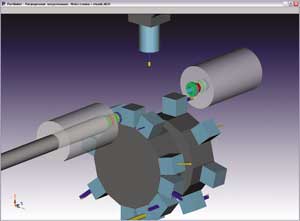

Визуализация процесса обработки. Диагностика ошибок программирования

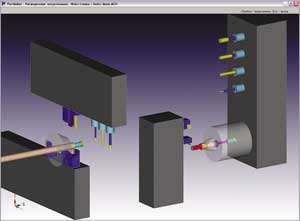

Визуализация обработки возможна как на этапе создания технологических переходов (рис. 11), так и всей УП в целом (рис. 12). Визуализация обработки сопровождается динамическим удалением материала. Имеется возможность динамического вращения, масштабирования и изменения панорамы наблюдения. Когда система диагностики обнаруживает ошибку программирования, способную привести к поломке инструмента или станка, происходит остановка визуализации с показом позиции, в которой произошло столкновение, и отображением имени вызвавшего ее процесса.

Рис. 11

При визуализации обработки можно наблюдать одновременную работу нескольких инструментов, а также процесс передачи детали из шпинделя в противошпиндель. Визуализация возможна в двух режимах. В обычном режиме отображаются только инструменты и заготовка. В этом случае система контролирует только возможные столкновения инструментов с заготовкой или столкновения между инструментами — если осуществляется синхронизированная обработка. При использовании расширенной визуализации система отображает работу револьверных головок, инструментальных шпинделей и линейных инструментальных платформ. В этом случае система дополнительно проверяет возможные столкновения между рабочими механизмами станка, а также пределы рабочих перемещений инструментов и выдает предупреждения, если в ходе обработки траектория инструмента выходит за границы рабочей зоны станка.

Для повышения наглядности картинки возможно задание полупрозрачности заготовки, а также создание вырезов на заготовке, позволяющих видеть процесс обработки внутренних полостей или закрытых зон.

Рис. 12

Параметрические группы типовых деталей

В PartMaker имеется возможность программирования типовых групп деталей, что позволяет значительно сократить время создания управляющих программ для деталей, сходных по геометрическим параметрам. Можно создать типовую технологическую группу, обработку для одной детали — представителя этого семейства и применить параметры обработки ко всей группе. Программа осуществляет привязку траектории движения инструмента к геометрии детали-представителя и автоматически генерирует новые УП для всех других типовых деталей из этой технологической группы.

Постпроцессирование

Входящий в состав PartMaker модуль ConfigPost позволяет:

• генерировать управляющую программу в G-кодах конкретного оборудования, исключая необходимость ручного редактирования;

• разрабатывать новые постпроцессоры или модифицировать уже имеющиеся.

К каждому постпроцессору прилагаются подробная инструкция с описанием возможностей станка и список допустимых типов обработок, что позволяет выполнять программирование специалисту, не знакомому с технологическими особенностями используемого оборудования.

В библиотеку входят постпроцессоры для таких станков с ЧПУ, как Hardinge, Romi, Fadal, Okuma, Miyano, Haas, Daewoo, Hitachi Seiki, Mori Seiki, Mazak, Nakamura Tome, Index, Eurotech, OmniTurn и др. Управляющие программы, разработанные в PartMaker для станков-автоматов продольного точения (таких как Citizen, Star, Tsugami, Esco и др.), содержат специализированные машинные коды синхронизации и ожидания.

Заключение

Знакомя читателей с программным комплексом PartMaker для автоматизированной разработки управляющих программ, мы не задавались целью рассказать обо всех его возможностях — для этого не хватило бы, наверное, и целого журнала. Обратившись в компанию СОЛВЕР, вы сможете получить более подробную информацию об этом ПО, заказать компакт-диск с демо-версией или посетить специализированный семинар в Техническом центре компании в Москве (информацию о плане семинаров можно узнать на сайте компании www.solver.ru и по ее телефонам).

Решать, поможет ли PartMaker повысить эффективность вашего производства, конечно, вам. Тем не менее этот умный инструмент уже используют специалисты таких ведущих российских предприятий, как ОАО «Калугатрансмаш», ОАО «АЛНАС», ОАО «Арзамасский приборостроительный завод» и др.

Радислав Бирбраер Канд. техн. наук, генеральный конструктор инженерно-консалтинговой компании SOLVER. Олег Шеленков Ведущий консультант компании SOLVER. Вячеслав Столповский Ведущий специалист по рекламе SOLVER. |