Разработка технологии изготовления модельной оснастки для отливки корпуса привода шарового крана

Назначение корпуса пневмопривода и его описание

Стратегия сквозного проектирования

Проектирование 3D-моделей изделия, моделей полуформ и литниковой системы

Разбиение моделей на технологические элементы

Анализ литья в системе проектирования литейных процессов «Полигон»

Контроль отливки корпуса в PowerINSPECT

Разделение изделия на зоны контроля

Мы продолжаем публиковать конкурсные работы, занявшие призовые места на конкурсе студенческих работ, проводимом ежегодно компанией Delcam plc среди российских университетов. В этот раз мы предлагаем читателям ознакомиться с работой студентов Пензенского государственного университета Александра Степанова и Алексея Мастюгина, выполненной под руководством доцентов А.Е.Зверовщикова и С.А.Нестерова.

Целью данной работы является проектирование технологии изготовления модельной оснастки для литья корпуса пневмопривода шарового крана и контроля изделия.

Назначение корпуса пневмопривода и его описание

Корпус предназначен для установки и монтажа на нем основных элементов пневмопривода. Внутри корпуса располагается основной элемент пневмопривода — пневмоцилиндр.

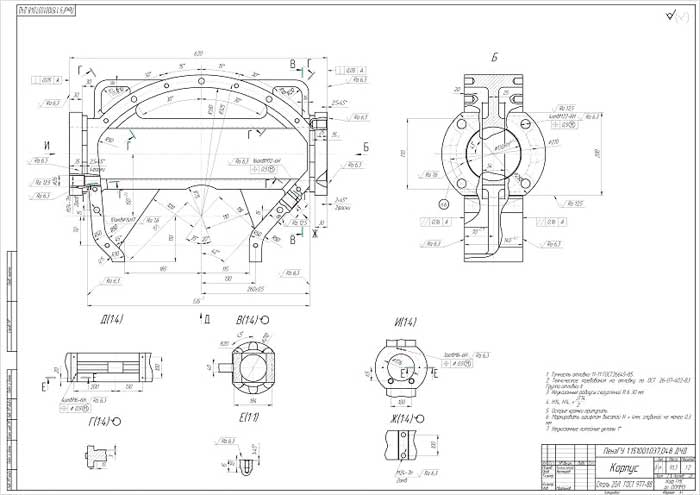

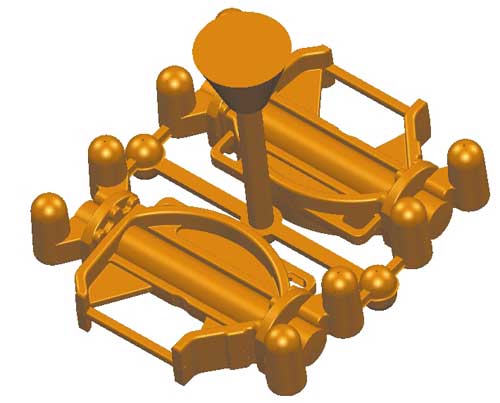

Корпус представляет собой металлическое изделие, получаемое литьем и состоящее из следующих технологических элементов: рамы, фланцев, центрального отверстия и ряда крепежных отверстий, элементов, предназначенных для транспортировки и монтажа (рис. 1).

Рис. 1. Чертеж корпуса

Стратегия сквозного проектирования

Для реализации данной методики в работе применен CAD/CAM-комплекс Power Solution фирмы Delcam plc., в который входят следующие продукты: система трехмерного моделирования PowerSHAPE; пакет для разработки управляющих ЧПУ-программ PowerMILL; систему PowerINSPECT для контроля точности с помощью контрольно-измерительных машин (КИМ) и измерительных рук.

В ходе разработки математических моделей корпуса привода шарового крана, его отливки и модельной оснастки использовалась также CAD-система SolidWorks. Моделирование литейных процессов выполнялось посредством применения CAE-системы «Полигон», разработанной ОАО «Фокад» (г.Санкт-Петербург).

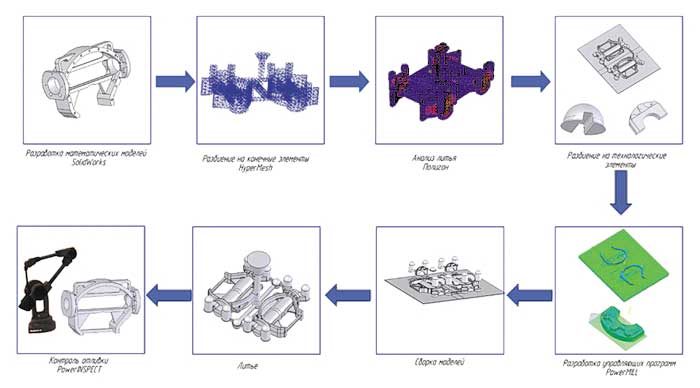

Предлагаемый технологический процесс предполагает сквозное компьютерное проектирование всех этапов изготовления детали «Корпус привода шарового крана», которое состоит из этапов, приведенных на рис. 2.

Рис. 2. Схема сквозного проектирования

Процесс сквозного проектирования включает следующие этапы:

• разработка математических моделей детали, модельной оснастки и куста отливки в системе SolidWorks;

• конвертирование математической модели куста отливки из формата системы SolidWorks в формат IGES;

• разбиение математической модели куста отливки на конечные элементы в системе HyperMesh;

• конвертирование математической модели куста отливки из формата программы-разбивщика на конечные элементы HyperMesh в формат системы проектирования литейных процессов «Полигон»;

• анализ литья в системе проектирования литейных процессов «Полигон»;

• разработка технологии изготовления модельной оснастки (разбиение на конструктивные элементы);

• разработка математических моделей конструктивных элементов модельной оснастки;

• конвертирование математических моделей конструктивных элементов модельной оснастки из формата системы SolidWorks в формат системы PowerShape;

• разработка управляющей программы для станка с ЧПУ для обработки элементов модельной оснастки в PowerMILL;

• изготовление элементов модельной оснастки;

• сборка модельной оснастки;

• контроль изготовленных моделей;

• изготовление полуформ для литья (формовка);

• отливка изделия;

• обрезка и окончательная доработка;

• контроль отливки в системе PowerINSPECT.

Проектирование 3D-моделей изделия, моделей полуформ и литниковой системы

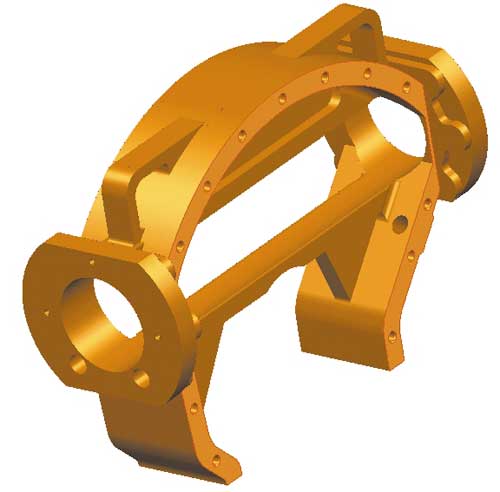

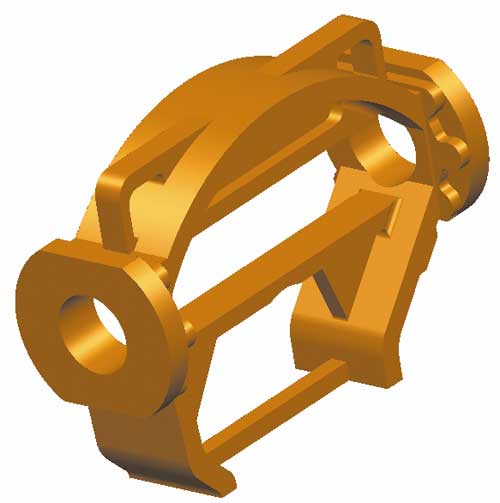

Создание математических моделей корпуса (рис. 3), отливки (рис. 4), моделей верхней и нижней полуформы и куста отливки (рис. 5) производится в системе SolidWorks, а последующая доработка — в PowerSHAPE.

Технологический процесс изготовления отливки начинается с подготовки модельного комплекта.

Рис. 3. 3D-модель копуса

Рис. 4. 3D-модель отливки корпуса

Рис. 5. 3D-модель литейного куста

Разбиение моделей на технологические элементы

При изготовлении крупных моделей и стержневых ящиков встречается ряд трудностей. Ограничения налагаются на крупные модели в первую очередь из-за ограничения вылета режущего инструмента, в частности фрез небольшого диаметра. При увеличении вылета фрезы теряется жесткость инструмента, что негативно сказывается на качестве обработки.

Практика показала, что легче изготавливать крупные модели, которые собираются из нескольких частей. Их эксплуатационные характеристики оказываются не хуже цельных.

Модель корпуса необходимо разбить на технологические элементы по конструктивному признаку, то есть выделяется несколько обособленных элементов, обработка которых становится возможной и не вызывает особых трудностей.

Верхняя часть модельной оснастки разбивается на следующие элементы: основная часть, фланцы, прибыли, шлакоуловители, замедлители (рис. 5). Нижняя часть модельной оснастки разбивается на следующие элементы: основная часть, фланцы, шлакоуловители, замедлители. Стержневой ящик изготавливается из двух симметричных частей.

Анализ литья в системе проектирования литейных процессов «Полигон»

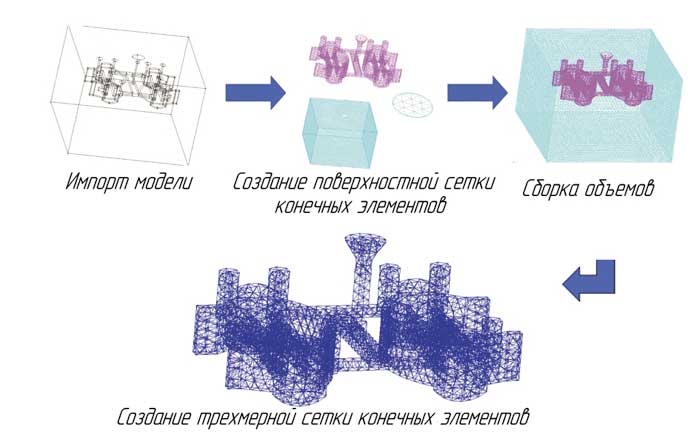

Моделирование процесса литья выполняется в два этапа.

Первый этап — разбиение математической модели куста отливки корпуса в программном продукте HyperMesh на объемные конечные элементы. Схема и результат разбивки представлены на рис. 6.

Рис. 6. Разбиение математической модели куста отливки корпуса на объемные конечные элементы

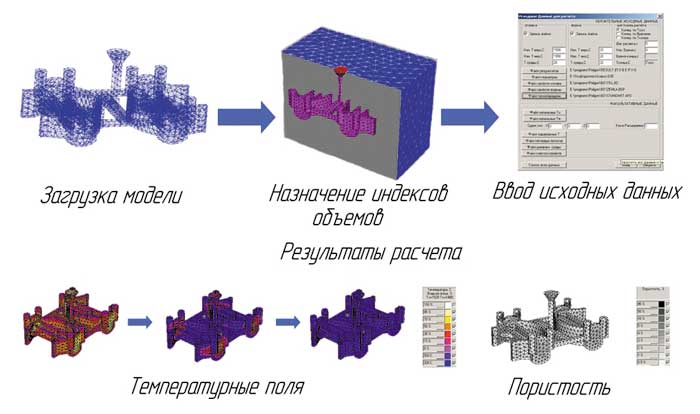

Второй этап — непосредственно анализ процесса литья в программном продукте «Полигон». Все этапы этого процесса и результаты анализа представлены на рис. 7.

В результате проведенного анализа после некоторой коррекции изначально разработанной литейной системы мы добились отсутствия при расчетах наличия температурных узлов и пористости в рабочих элементах отливки (рис. 7).

Рис. 7. Анализ процесса литья в программном продукте «Полигон»

Обработка моделей в PowerMILL

После выполнения анализа процесса литья и создания рациональной конструкции литейной системы необходимо изготовить элементы литейной оснастки. Для выполнения этого этапа мы предлагаем использовать фрезерные станки с ЧПУ и программный пакет PowerMILL для генерирования управляющей программы.

PowerMILL — пакет механической обработки, который быстро создает программы для станков с ЧПУ с полным отсутствием зарезов. Модель для обработки должна быть импортирована. Моделью могут быть поверхности из других систем, IGES-файлы, STL-файлы или данные непосредственно из PowerSHAPE.

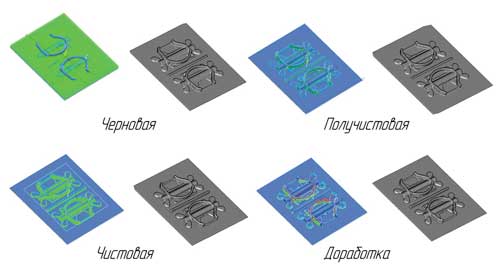

Рассмотрим обработку модели верхней полуформы. Для обработки данной детали используется следующий набор фрез: концевая скругленная Ш25 мм для черновой обработки, коническая скругленная Ш12 мм для черновой и чистовой обработки (для создания литейных уклонов), шаровая фреза Ш6 мм для чистовой обработки (для доработки). Все инструменты изготовлены фирмой CARLOY.

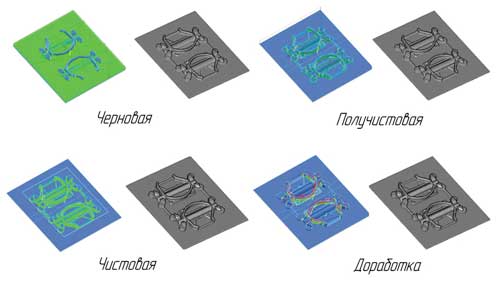

Рассмотрим создание черновой траектории. В CAM-системе PowerMILL черновая обработка называется выборка — с помощью нее удаляется весь лишний материал с заданным допуском и припуском. Для черновой обработки выбирается стратегия «Смещение». Перед созданием траектории необходимо задать высоты выборки с шагом 10 мм. В диалоговом окне «Выборка» задается шаг проходов 10 мм, стратегия «Смещение», направление движения инструмента попутное, врезание вертикальное. Все остальные параметры устанавливаются по умолчанию.

Теперь рассмотрим создание получистовой траектории. Для второй черновой обработки выбирается стратегия «По профилю», которая необходима для создания литейных уклонов. Для этого нужно использовать коническую скругленную фрезу Ш12 мм с углом наклона образующих, равным величине литейных уклонов 1°. Перед созданием траектории следует задать высоты выборки шагом 10 мм. В диалоговом окне «Выборка» задается стратегия «По профилю», направление движения инструмента попутное, врезание вертикальное, траектория создается с учетом предыдущей траектории. Все остальные параметры устанавливаются по умолчанию.

При создании чистовой траектории используется стратегия обработки «С постоянной Z». Для этого необходимо использовать коническую скругленную фрезу Ш12 мм с углом наклона образующих, равным величине литейных уклонов 1°. Для сокращения времени обработки и уменьшения холостых ходов траектория создается по произвольной границе, ограничивающей зону обработки. Эта граница создается предварительно.

Рассмотрим создание чистовой траектории доработки.

При обработке используется стратегия «С постоянной Z», для чего необходима шаровая фреза Ш6 мм. Эта стратегия используется для окончательной обработки и удаления остаточного металла, который не был удален на предыдущих стадиях обработки. Для осуществления этой стратегии необходимо создать границу доработки. Траектории обработки представлены на рис. 8.

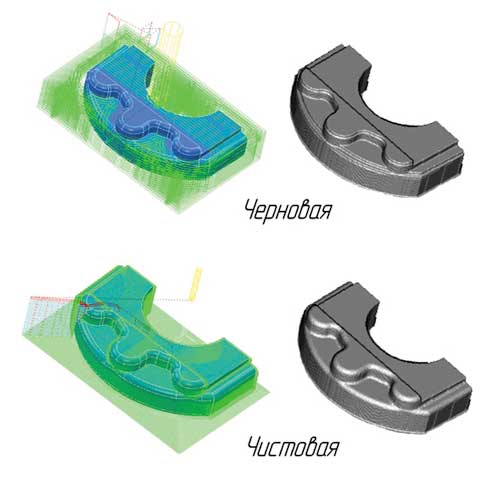

Аналогичным образом по таким же стратегиям обработки производится обработка нижней модели полуформы (рис. 9) и стержневого ящика (рис. 10).

Для оценки правильности разработанных траекторий выполнялась имитация обработки с использованием программного модуля ViewMILL — средства визуального контроля траекторий. Результаты визуализации обработки моделей верхней полуформы, модели нижней полуформы, фланцев и стержневого ящика представлены на рис. 8-11.

Рис. 8. Траектории обработки верхней модели полуформы

Рис. 9. Траектории обработки нижней модели полуформы

Рис. 10. Обработка стержневого ящика

Все вышеописанные элементы литейной оснастки изготавливались из дерева (сосна) на фрезерном станке FC 2800 CNC.

Остальные элементы литейной системы (прибыли, шлакоуловители, замедлители и др.) изготавливаются по классической технологии на токарном оборудовании. И после изготовления всех элементов оснастки производится сборка всей литниковой системы, формовка литейных форм и непосредственно отливка изделия.

Контроль отливки корпуса в PowerINSPECT

Одним из важнейших этапов любого технологического процесса является контроль точности готового изделия.

Корпус и элементы литейной оснастки для его изготовления представляют собой сложные пространственные элементы. Для их контроля мы предлагаем вместо классических шаблонов, лекал и т.д. использовать автоматизированную систему контроля на основе программного продукта PowerINSPECT и измерительную руку MicroScribe 3DX.

PowerINSPECT — программный пакет трехмерного контроля для ручных контрольно-измерительных машин и машин с ЧПУ. PowerINSPECT позволяет быстро и просто проводить полную инспекцию детали, а затем автоматически генерировать в Microsoft Excel высококачественно выполненный отчет. PowerINSPECT обеспечивает немедленное отображение результатов в процессе измерений и может работать со следующими файлами: IGES, VDA-FS, CADDS4X и CADDS5, CATIA, SET, UNISURF, SPAC.

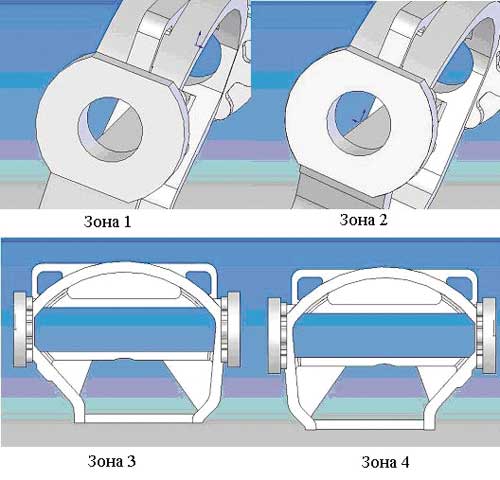

Разделение изделия на зоны контроля

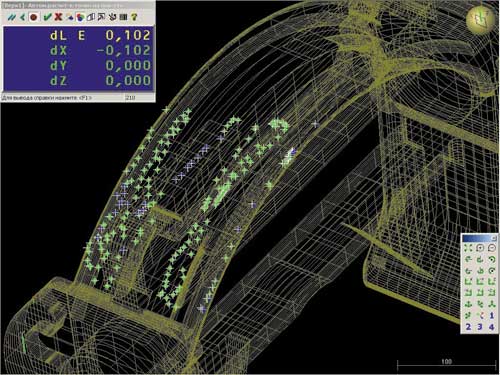

В случае с этой деталью необходимо прежде всего определиться со стратегией измерения. В связи с тем, что отливка имеет большие габариты, необходимо разделить отливку на зоны измерения исходя из возможностей координатно-измерительной машины (КИМ). В случае с отливкой корпуса требуется разбивка на четыре зоны измерения (рис. 11).

Рис. 11. Зоны измерения

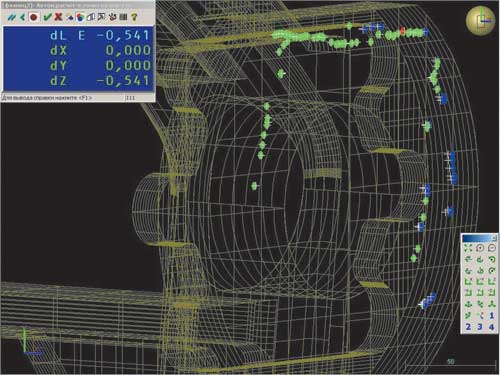

Для измерения в PowerInspect необходимо указать файл, содержащий математическую модель инспектируемой детали, выполнить необходимые преобразования математической модели (смещение, поворот, масштабирование, зеркальное отражение), указать параметры отображения поверхностей, установить единицы измерений.

На первом этапе инспектирования осуществляется базировка КИМ. Далее производится совмещение базы математической модели и базы КИМ.

Ориентация детали — это совмещение систем координат измерительного устройства, реальной детали в этой системе координат и системы координат CAD-модели детали. Если имеются CAD-данные детали, можно согласовать их с реальной деталью, чтобы работать в единой системе координат. Это позволяет провести сравнение между данными измерения и данными оригинальной CAD-модели и найти между ними отклонения.

Для детали «корпус привода шарового крана» используется ориентация свободной формы. Этот метод применяется для деталей с поверхностями свободной формы при наличии цифровой модели. Для фиксации детали по осям X, Y, Z на ее математической модели расставляются динамические точки. Рекомендуется использовать не менее шести точек, причем первые две должны располагаться на максимальном отдалении друг от друга. После снятия всех заданных точек будет сгенерирована ориентация свободной формы. В дереве событий появится соответствующий ей значок. Для оптимизации ориентации необходимо создать инспекционную группу, содержащую минимум 25 точек. Каждая зона измерения содержит несколько инспекционных групп.

Ниже описан процесс и приведены результаты контроля уже готового изделия — отливки корпуса.

Измерение отливки

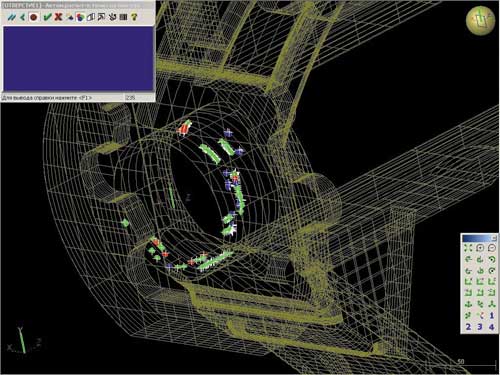

Первая зона измерения содержит три инспекционные группы: фланец (рис. 12а), отверстие (рис. 12б) и верх отливки (рис. 12в).

На рис. 12 видны точки, в которых проводилось измерение. Цвет точек зависит от того, попадает ли точка в заданное поле допуска (±1 мм). Зеленый цвет означает, что данная точка попадает в поле допуска отливки, синий — точка находится ниже поля допуска, красный — выше поля допуска.

Рис. 12. Результаты измерения а — фланца; б — отверстия и в — верха

В меню можно задать тип точек (точки поверхности или точки кромки), правила нумерации, режим снятия точек, комментарий, смещение и допуск. Также можно указать, будет ли информация по данной инспекционной группе попадать в отчет.

Правила нумерации можно применить как для вновь создаваемых точек, так и для уже существующих. Для этого нужно выбрать имеющуюся инспекционную группу, задать необходимые параметры, поставить галочку «Откорректировать существующие точки» и нажать на кнопку ОК. То же самое справедливо и для изменения величины смещения. Необходимо измерить первую точку на поверхности, которую вы хотите измерить, — это позволит PowerINSPECT определить номинальную позицию точки на поверхности. Координаты точки на поверхности, которую нужно измерить, будут показаны в левой части окна.

Для того чтобы измерить фактическую точку поверхности, щуп помещается на поверхность, а затем нажимается кнопка измерения. После выполнения измерения каждой инспекционной группы производится анализ оптимальной ориентации. При необходимости можно отфильтровать ошибочные точки.

Далее производятся ориентация и визуализация построенных примитивов и их математической модели в CAD-виде.

Методика измерения остальных трех зон аналогична вышеизложенной. Результаты измерений сводятся в общий отчет (файл EXCEL).

Анализ показал, что отклонения не выходят за поле допуска и изготовленная отливка годна. Причем дополнительная проверка на наличие в детали пористости также показала их отсутствие, что говорит о правильно созданной литейной системе, предварительно проверенной в программе «ПОЛИГОН».

Выводы

В данной работе был разработан технологический процесс изготовления отливки корпуса привода шарового крана с использованием сквозного компьютерного проектирования на основе CAD/CAM/CAE-систем. Сравнение базового и спроектированного варианта показало, что сроки всех этапов технологического цикла (от проектирования до изготовления готового изделия) сократились в 5-8 раз, что подтверждается благодарственным письмом базового предприятия «ПЕНЗТЯЖПРОМАРМАТУРА». Результатом выполнения данного проекта стало реальное изготовление изделия корпуса привода. После анализа результатов данной работы предприятием «ПЕНЗТЯЖПРОМАРМАТУРА» было принято решение о покупке программного комплекса Power Solution.