Реставрация скульптур с помощью современных CAD/CAM-технологий

Обработка полученных данных сканирования в системах ArtCAM и CopyCAD

Триангуляция дискретной модели в CopyCAD

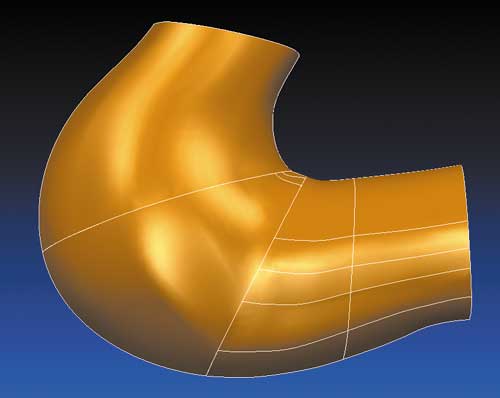

Построение лоскутов поверхностей в CopyCAD

Редактирование поверхностей в PowerSHAPE

Проектирование знаков для обеспечения теневых зон отливки

Полуавтоматическое проектирование пресс-формы в PS-Moldmaker

Генерация управляющих программ для станка с ЧПУ в CAM-системе PowerMILL

Мы продолжаем публиковать конкурсные работы, занявшие призовые места на ежегодном конкурсе студенческих работ, проводимом компанией Delcam plc среди российских вузов. В этот раз мы предлагаем читателям ознакомиться с выдержками из работы студента Иркутского государственного технического университета Вадима Краснопеева, выполненной под руководством доцента Ф.В.Медведева.

Использованная в работе методика реинжиниринга сложных скульптур является актуальным направлением применения современных CAD/CAM-технологий, так как позволяет создавать высококачественные копии изделий в кратчайшие сроки. В зависимости от специфики изготовления изделия проект может быть разделен на три основных этапа: первый этап включает сканирование и обработку полученных данных с физического прототипа изделия, второй — обработку и редактирование этих данных, а также конструирование формовочной оснастки, а на третьем производится технологическая подготовка производства основных элементов литейной формы.

Описание исходной модели

В качестве исходных данных нам был предоставлен физический прототип изделия. Скульптура в форме оленя, выполненная из стали, представляет собой художественный элемент оформления капотов автомобилей марки «ГАЗ» и является фирменной символикой автозавода (рис. 1). В нижней части скульптуры имеется паз для размещения крепежных элементов. Отметим, что у поступившей к нам скульптуры одна из передних ног была сломана, а на задних ногах располагался сварочный шов. В процессе обратного проектирования нужно было исключить из проектируемого изделия вышеназванные недостатки оригинала.

Рис. 1. Фотография скульптуры оленя

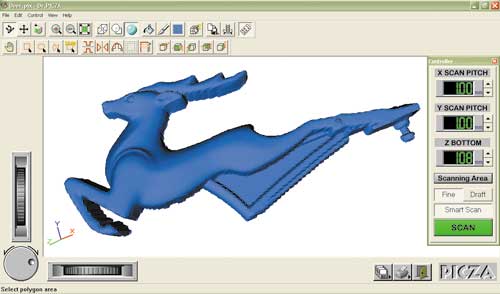

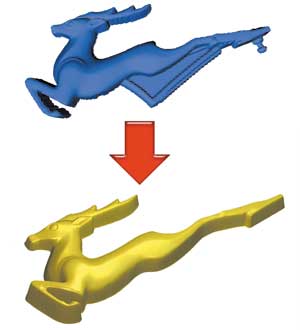

Для создания электронного макета оригинала изделия использовался контактный 3D-сканер Picza фирмы Roland (размеры рабочей области — 304Ѕ206Ѕ60 мм, радиус скругления при вершине щупа — 0,1 мм, минимальный шаг сканирования — 0,5 мм), оснащенный комплектом программного обеспечения Dr.Picza, MODELA Player Ver.2. Вследствие того что рабочая область не позволяет произвести оцифровку всей скульптуры целиком, нами было произведено сканирование левой половины оригинала (рис. 2). А поскольку изделие симметричное, то оцифровки одной половины в нашем случае оказалось достаточно. В результате был получен файл 3D-модели в формате DXF (рис. 3).

Рис. 2. Объемный сканер Picza

Рис. 3. Отсканированная 3D-модель оленя

Обработка полученных данных сканирования в системах ArtCAM и CopyCAD

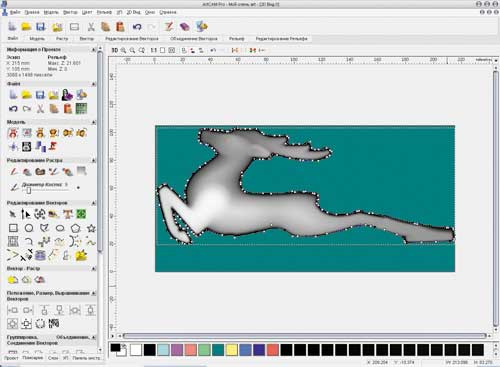

Полученное после сканирования трехмерное облако точек имело заметные даже на глаз неровности, которые возникли из-за погрешности сканирования. Для сглаживания неровностей облако точек было импортировано в пакет ArtCAM, где имеется инструмент интерактивного редактирования в виде кисти, который сглаживает рельеф поверхности. Размер кисти и такие параметры, как усилие размазывания и способ выравнивания поверхности, задаются отдельно и имеют широкий диапазон регулирования. С помощью этого инструмента модель была отредактирована и все неровности, полученные при сканировании, были сглажены (рис. 4). Кроме того, нужно было удалить крепежные элементы, которые были лишними для моделирования формы оленя. При помощи векторной обрисовки контура крепежные элементы из общей модели были удалены (рис. 5).

Рис. 4. Результат улучшения качества поверхности в ArtCAM

Рис. 5. Обрисовка контура в ArtCAM

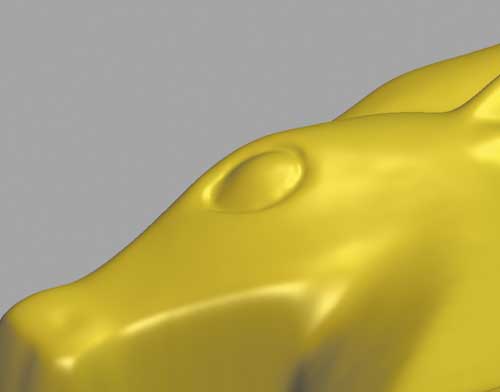

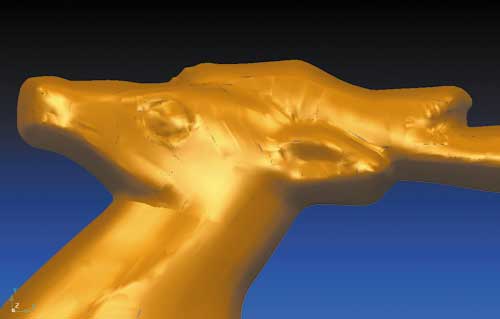

При помощи функции скульптурного моделирования был также отредактирован рельеф изделия. На ноге модели-образца имелся сварочный шов, который был сглажен инструментами вытягивания и удаления рельефа и вышеупомянутым инструментом сглаживания. С помощью тех же инструментов был откорректирован глаз оленя. Потребность в этом возникла из-за того, что, когда рельеф сглаживался, глаз оленя тоже сгладился и потерял форму. Канавка, образующая глаз, стала не такой глубокой, как у прототипа, и поэтому была проведена работа по ее исправлению (рис. 6).

Далее модель, обработанная в ArtCAM, была экспортирована в формат CCS для дальнейшей векторизации.

Рис. 6. Результат моделирования глаза оленя

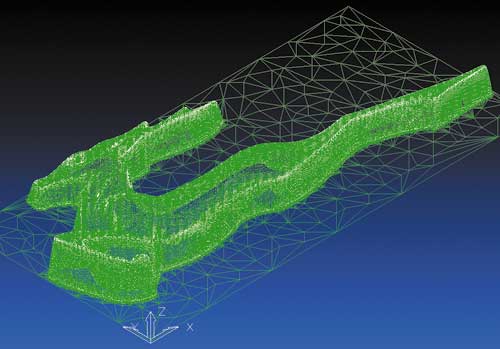

Триангуляция дискретной модели в CopyCAD

Использование мастера триангуляции пакета CopyCAD помогает выполнить все основные шаги для триангуляции точечной модели со значительным увеличением производительности процесса. Мастер автоматизирует обработку наиболее часто используемого файла ASCII, полученного с помощью трехмерных сканирующих устройств.

Рис. 7. Модель изделия после экспорта в CopyCAD

При экспорте модели в CopyCAD олень выглядит как массив точек (рис. 7), затем CopyCAD автоматически выполняет все преобразования с учетом заданных пользователем значений параметров. Эти преобразования включали генерацию сканлиний, фильтрацию, смещение и триангуляцию модели. Процесс выполнения каждой стадии индицировался на панели статуса.

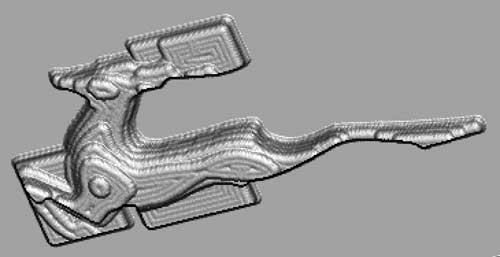

После завершения процесса триангуляции изделие было представлено в виде множества треугольников, максимально точно аппроксимирующих исходный массив точек (рис. 8).

Рис. 8. Триангулированная модель изделия

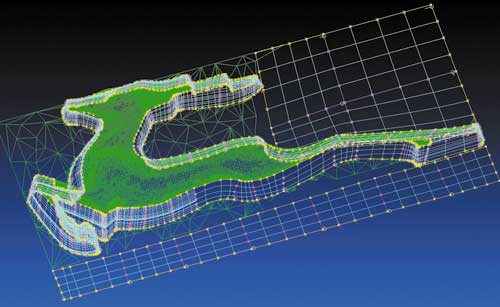

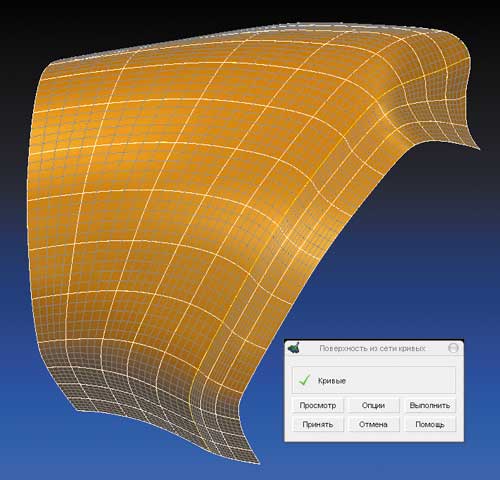

Построение лоскутов поверхностей в CopyCAD

После триангуляции в CopyCAD необходимо было на основе полученных треугольников создать поверхность. И хотя очень удобно представить модель изделия одной поверхностью, но, к сожалению, это невозможно из-за сложности формы скульптуры. Поэтому было принято решение строить модель при помощи отдельных поверхностей — лоскутов (рис. 9).

Рис. 9. Построение модели по отдельным поверхностям

Процесс создания поверхностей в CopyCAD происходит следующим образом. На сеть треугольников наносятся базовые точки, расположенные по углам четырехугольников, определяющих границы лоскута. Эти лоскуты должны хотя бы отдаленно напоминать квадрат, иначе поверхность не всегда может быть создана (рис. 10). Далее между базовыми точками необходимо проставить направляющие точки — их должно быть не менее трех. Кривые, описывающие границы поверхностей, строятся между базовыми точками и проходят через направляющие точки; на рис. 11 направляющие точки показаны желтым и фиолетовым цветом. Все точки проставляются вручную, то есть указываются при помощи клавиш мыши в режиме построения поверхностей.

Рис. 10. Построенная модель изделия: базовые точки показаны синим цветом

Рис. 11. Построенная модель изделия в поверхностях

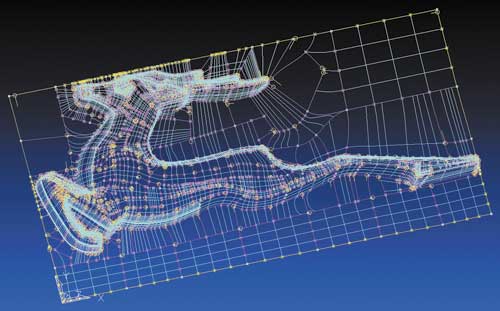

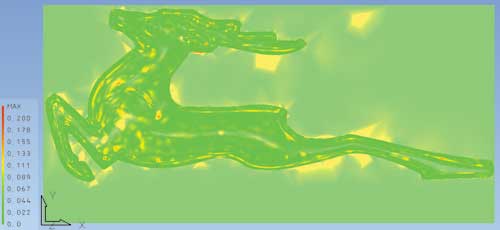

После завершения процесса построения поверхностей в случае необходимости можно проверить их на предмет отклонения от триангулированной модели (рис. 12). Для контроля качества построенных лоскутов в CopyCAD имеется режим, показывающий их отклонения от сети треугольников. Те места поверхностей, которые в этом режиме закрашиваются зеленым цветом, лежат в пределах заданного допуска от триангулированной модели. Места, закрашиваемые красным цветом, лежат за пределами допуска. А желтый цвет обозначает переходное состояние, когда поверхность пролегает на границе допуска. Кстати, сам допуск можно задавать в настройках. Как видно на рис. 12, модель оленя закрашена в основном в зеленый цвет, что соответствует точному расположению ее лоскутов относительно сети треугольников.

Далее готовая модель изделия экспортируется в PowerSHAPE.

Рис. 12. Анализ отклонения лоскутной модели от триангулированной

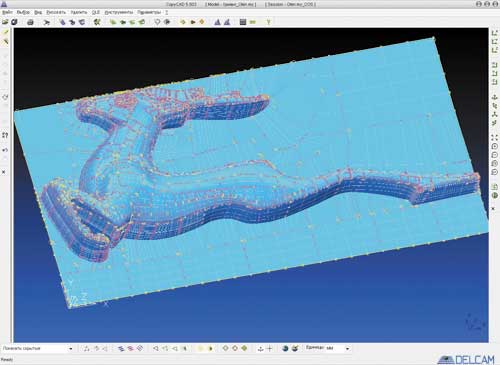

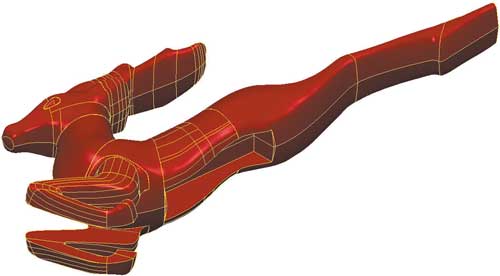

Редактирование поверхностей в PowerSHAPE

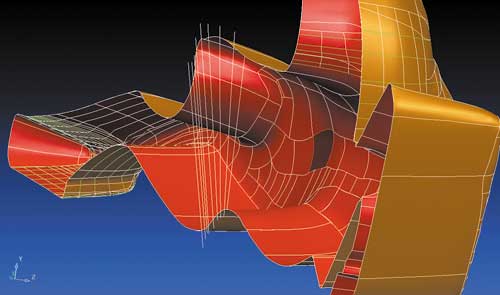

После экспорта поверхностей из CopyCAD в моделировщик PowerSHAPE модель изделия представляет собой множество поверхностей, в совокупности представляющих форму изделия. В целом модель выглядит как бы помятой (рис. 13) — это объясняется тем, что при проектировании такой сложной фигуры с помощью мелких поверхностей каждый отдельно построенный лоскут никак не связан с соседними поверхностями (рис. 14).

Рис. 13. Модель изделия в поверхностях до редактирования

Рис. 14. До редактирования модель состояла из несвязанных лоскутов

Такое представление формы изделия создало серьезную проблему. Дело в том, что построенные лоскуты не поддаются редактированию. Ввиду особенностей наложения поверхностей в CopyCAD их надо было строить неупорядоченно. Если бы моделью была геометрически правильная деталь, например в виде совокупности плоскостей, конусов, цилиндров и т.п., то можно было бы разбить ее по определенным законам на логически правильные участки и в соответствии с этими законами строить поверхности. И тогда лоскуты легли бы на триангулированную модель правильно, а смоделированная деталь имела бы правильную форму.

Рис. 15. Построение прямых в плоскости XY

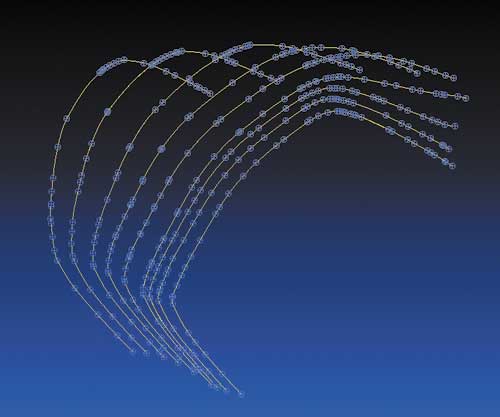

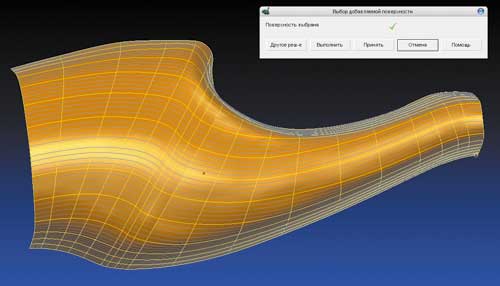

Наша же модель не имела геометрически правильных участков, хотя, впрочем, имелись и более ровные места, которые были отображены качественно, — в частности грудь оленя и некоторые участки задних ног. Но в целом это не имело особого значения, и поверхности надо было редактировать. Для построения поверхностей нами был выбран следующий метод. На плоскости симметрии (XY) были построены прямые, проходящие через всю модель как сечения (рис. 15). Затем они были спроецированы вдоль оси Z на поверхности, образующие форму изделия.

По проецированным кривым были построены поперечные направляющие (рис. 16). Для этого необходимо было сделать количество точек, лежащих на этих кривых, одинаковым.

Рис. 16. Проецированные кривые

Рис. 17. Поверхность, построенная по проецированным кривым

Рис. 18. Объединение поверхностей

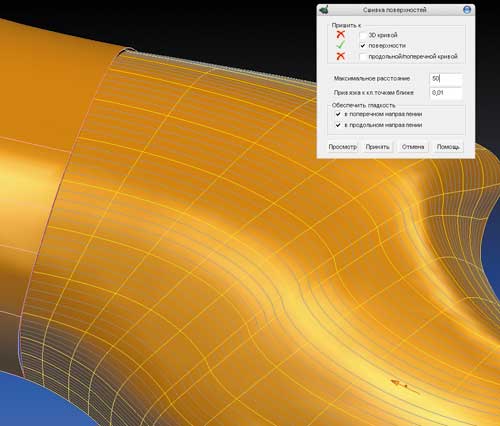

На основе полученных кривых были сгенерированны поверхности (рис. 17), которые легко можно редактировать. И в данном случае ее выравнивание оказалось простым и не составило особого труда. Кроме того, построенные заново поверхности являлись логически правильными участками формы оленя. Те вновь построенные поверхности, которые имели одинаковое количество продольных кривых, можно было объединить (рис. 18). Однако между некоторыми из них имелись зазоры, которые легко было убрать при помощи функции сшивки поверхностей (рис. 19). После сшивки стало возможным объединить поверхности. Затем мы провели контроль гладкости полученной формы.

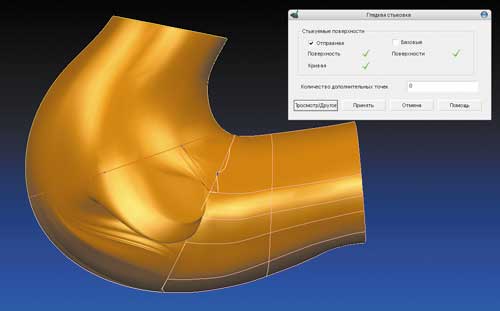

При построении новых поверхностей возникла еще одна проблема. На том участке формы оленя, где начинаются передние ноги, необходимо было построить отдельную от них поверхность. Следует сказать, что при сканировании фигуры оленя невозможно было учесть присутствие поднутрений, которые имеются у оленя между передних ног. Для правильного построения ног нужно вычесть оттуда ненужный участок поверхности, создав тем самым поднутрения. При этом встает вопрос: как убрать ненужные участки формы ног таким образом, чтобы часть груди в том месте выглядела правильно? Решено было построить грудь оленя отдельно от передних ног. Тот участок, где ноги соединяются с телом, был построен при помощи функции гладкой стыковки (рис. 20).

Рис. 19. Сшивка поверхностей с целью устранения зазоров

Рис. 20. Поверхность, построенная при помощи функции гладкой стыковки

Рис. 21. Поверхность после редактирования

Из-за того, что соединяемые части оленя находятся далеко друг то друга, стыковка произошла неудачно, поэтому пришлось выпрямлять новую поверхность. Передние ноги оленя были доработаны отдельно от тела (рис. 21).

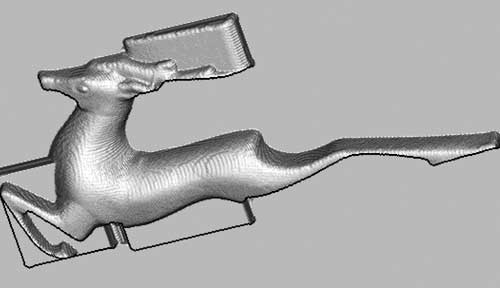

Следующим шагом построения модели стало копирование полуформы изделия и ее зеркальное отображение относительно плоскости XY, чтобы получилась двусторонняя симметричная модель. Затем прорабатывалось место стыка полуформ. Иногда на некоторых участках стыковки обнаруживались зазоры, которые устранялись с помощью функции сшивки поверхностей (рис. 22).

Рис. 22. Готовая модель изделия

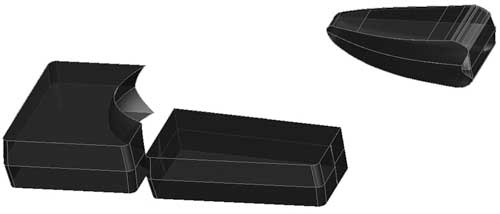

Проектирование знаков для обеспечения теневых зон отливки

Для создания поднутрений в модели отливки были спроектированы знаки, которые необходимо было разработать так, чтобы линия разъема образовывала правильный контур, а отливка свободно вынималась из пресс-формы. Решением данного вопроса стало проектирование знаков симметричной формы с плоскостью разъема, соответствующей основной плоскости разъема пресс-формы (рис. 23).

Рис. 23. Знаки для создания поднутрений

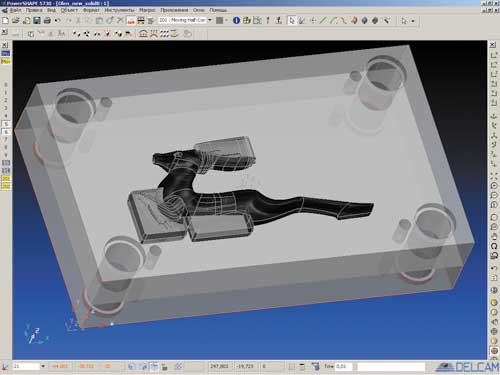

Полуавтоматическое проектирование пресс-формы в PS-Moldmaker

При создании пресс-формы в модуле PS-Moldmaker запускается окно диалогового режима, в котором производится ввод параметров пресс-формы: габаритов полуформ, диаметров отверстий и т.д., а также выбор линии разъема и указание каталогов, по которым выполняется проектирование.

По завершении процесса работы в диалоговом режиме была создана объемная твердотельная модель пресс-формы, разбитая по слоям, причем каждый отдельно взятый элемент (или группа элементов) находится в своем слое, а слои, в свою очередь, тоже разбиты на две логически правильные группы — подвижная и неподвижная половины. Все компоненты сборки пресс-формы находятся в параметрической связи между собой, то есть изменение какого-либо параметра ведет к изменению других связанных с ним параметров.

На рис. 24 представлена готовая сборочная модель пресс-формы.

Рис. 24. Общий вид пресс-формы

Генерация управляющих программ для станка с ЧПУ в CAM-системе PowerMILL

Технология предварительной обработки была реализована нами в несколько этапов: черновая обработка (рис. 25) и две получистовые обработки.

По завершении процесса данной обработки была выполнена доработка тех участков, которые оказались недофрезерованными из-за недостаточно малого диаметра фрезы. Чтобы не гонять фрезу по воздуху и не тратить время на обработку пресс-формы, участки недостаточной глубины фрезеровались отдельно, с применением такой же послойной стратегии — только с помощью фрезы меньшего диаметра.

Рис. 25. Визуализация результата черновой обработки в PowerMILL

Для чистовой обработки целесообразно использовать такую стратегию, которая обеспечивает движение фрезы по всей объемной полости одним слоем. Кроме того, здесь удобно применять офсетный метод построения траектории, когда слой генерируется не плоской, а объемной формы, соответствующей полости обрабатываемой поверхности (в PowerMILL такая стратегия называется «Оптимизированная Z»). После данного технологического перехода все-таки остались полости, которые фреза не смогла обработать. По этим участкам вычисляются границы обработки и генерируются траектории движения фрезы.

Заключительным шагом является снятие припуска с острых углов концевой фрезой — при этом был реализован шаблонный способ, основанный на построении траектории по незамкнутым границам. Результат чистовой обработки полуформы показан на рис. 26.

Рис. 26. Визуализация обработки готовой полуформы

Заключение

В результате выполнения данного проекта нам удалось решить комплексную задачу конструкторско-технологической подготовки производства оснастки для реставрации сложных скульптурных изделий. Для ее решения нами были использованы современные системы автоматизированного проектирования и производства фирмы Delcam: ArtCAM, CopyCAD, PowerSHAPE и PowerMILL. Функциональные возможности данных программных продуктов позволили не только реализовать в трехмерном пространстве все дизайнерские и конструкторские идеи, но и построить высокопроизводительный технологический процесс изготовления деталей сложной геометрии на фрезерном станке с ЧПУ.