Построение системы для технической подготовки производства мебели

В прошлом году началась совместная работа компаний «ФЕЛИКС» (www.felix.ru) и «Топ Системы» (www.topsystems.ru) по внедрению комплекса систем автоматизированного проектирования T-FLEX. Выбор программного комплекса T-FLEX для построения системы автоматизированного проектирования не был случайным и определялся жесткими условиями к качеству проектирования, изготовления и доставки мебели, поставляемой крупным заказчикам по индивидуальным проектам.

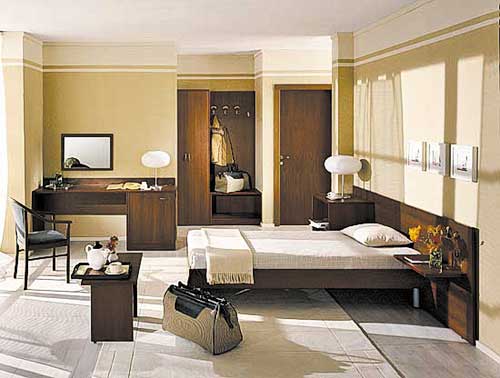

Компания «ФЕЛИКС» — крупнейший производитель и поставщик офисной мебели в России. В состав холдинга входят две фабрики по выпуску офисной и гостиничной мебели (в том числе производство мебели по индивидуальным проектам), ДОК «Жарковский» (современный складской комплекс общей площадью более 30 тыс. м2), 14 фирменных салонов по продаже офисной мебели в Москве, два салона в Санкт-Петербурге и 31 — в регионах России. Мебель экспортируется в восточные и европейские страны. В этом году, например, мебелью коллекций «Виктория» и «Диана» (рис. 1) производства «ФЕЛИКС» оборудованы номера гостиницы Windischgarstnerhof на австрийском горнолыжном курорте Windischgarsten.

Рис. 1. Интерьер гостиничного номера с мебелью серии «Диана», которая была спроектирована в T-FLEX CAD в качестве пилотного проекта

На рынке систем для проектирования мебели предлагается довольно большое количество специализированных программ, однако большинство из них направлено на автоматизацию проектирования типовой корпусной мебели. В то же время в дизайне мебели и фурнитуры очень быстро происходят изменения как по форме, так и по конструктивному исполнению. В деталях мебели все чаще используются элементы декора, выбор которого на международном рынке огромен. Линии кромок современной мебели приобретают все более сглаженные очертания. Естественно, система проектирования должна успевать за изменениями в моде, технике и технологиях. К сожалению, большинство специализированных систем жестко запрограммированы на отработку тех правил проектирования, которые применялись во время создания системы. Для реализации новых замыслов дизайна и стилевых решений специализированные системы практически не имеют инструментов, доступных пользователю, и разработка/доработка автоматизированных прототипов под новое стилевое решение часто оказывается возможной только с привлечением разработчиков, что значительно замедляет запуск новых изделий в производство.

Кроме дизайнерской проработки, требуется конструктивная проработка, а для системы САПР дополнительно необходимо реализовать правила изменения конструкции при нестандартных параметрах. Такая задача возникает довольно часто, поскольку мебель — это часть интерьера, неразрывно связанная с размерами помещения. Стилевое решение должно создавать ощущение соразмерности, симметрии и гармонии в помещении. Размеры мебели должны исключать незаполненные узкие объемы.

Для уникальных изделий, поставляемых в отдаленные курортные зоны, очень важна проверка на собираемость конструкции. Поскольку такие места часто труднодоступны (например, горные гостиницы для альпинистов), то любая нестыковка деталей приведет к значительной задержке сроков введения в эксплуатацию всего гостиничного комплекса, так как уникальными изделиями чаще всего оснащаются интерьеры общедоступных мест (холлы, рестораны, зоны отдыха и т.п.). Для таких изделий в обязательном порядке производится контрольная сборка на заводе-изготовителе, что увеличивает сроки поставки и себестоимость. Анализ на собираемость в системе проектирования позволяет исключить контрольную сборку для ряда изделий при обеспечении высокой надежности сборки.

Не менее важна задача технологической проработки изделия, включающая комплектацию изделия, проектирование упаковки, расчет необходимых материалов и покупных изделий. Кроме того, за технологическим отделом закреплены и конструкторские работы по проектированию «нестандарта». Поэтому именно технологический отдел заинтересован в таких проектах, которые можно модифицировать с автоматическим перерасчетом соединений, отверстий, размещения по заданным правилам компонентов мебели (полок, ручек, вешалок, крючков и т.п.).

Другая особенность проектирования мебели — тесная связь выбора размеров с технологическими особенностями производства (например, разные детали мебели, такие как полкодержатели, петли, стяжки, при возможности должны преимущественно располагаться на одной линии и шаг между отверстиями должен быть кратен 32 мм). Ручной расчет такого количества размеров и выверка их по высоте мебели — занятие весьма трудоемкое и рутинное. Вследствие этого вероятность ошибки в таких случаях повышается. Вместе с тем расчетная система производит эти действия быстро и безошибочно. Одно «но»: в условиях развития станочного парка и быстро обновляющейся фурнитуры нужно корректировать технологические требования, которые конструктор должен применять не задумываясь. О правилах расстановки креплений следует позаботиться уполномоченному технологу.

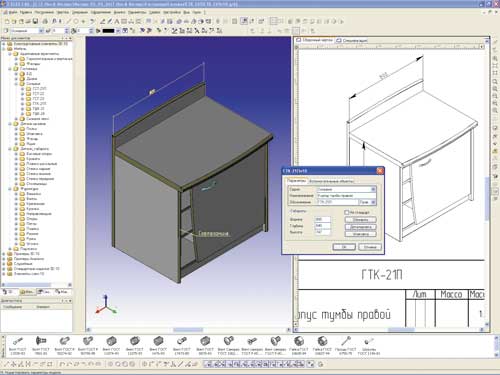

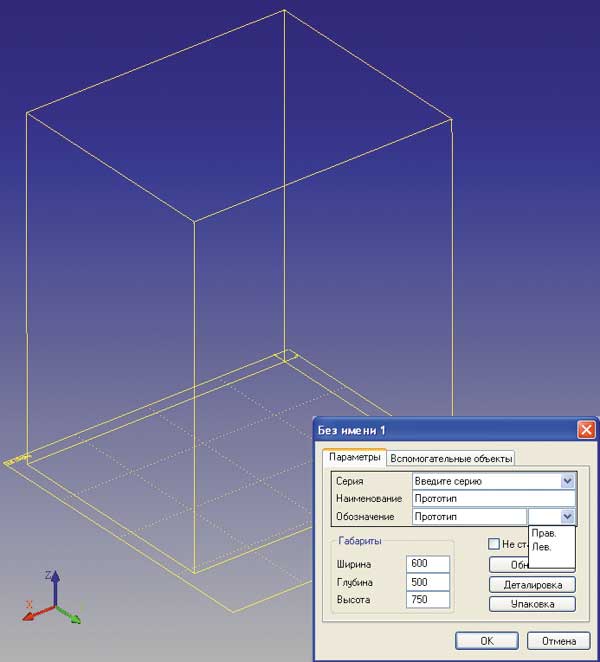

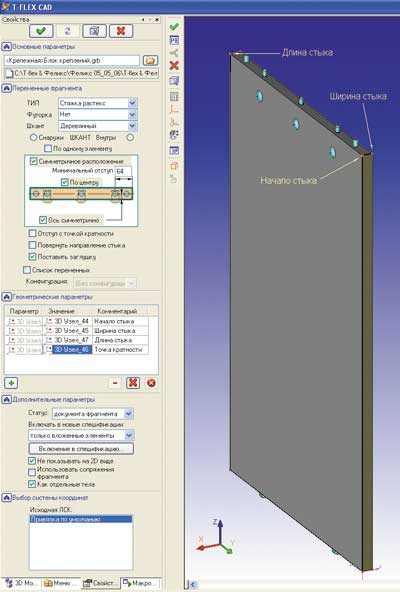

Рис. 2. Интерфейс системы проектирования T-FLEX CAD с представлением прототипа в трехмерном и двумерном видах, и окном диалога для внесения изменений. Слева расположена библиотека, разделы которой также могут представляться в виде набора графических иконок (например, крепежные элементы внизу экрана)

Программные решения T-FLEX отличает наличие инструментов, позволяющих обеспечить гибкость системы проектирования в быстро изменяющихся условиях. Однако любая система требует квалифицированного подхода, который вырабатывается в течение определенного времени. Именно поэтому компания «ФЕЛИКС» настояла на необходимости совместных работ на начальном этапе освоения системы. В результате первых совместных работ по выработке требований к системе было выявлено несколько задач, которые можно было формализовать и сгруппировать необходимые функции для их реализации. Последовательность решения этих задач: создание новых изделий и стилевых решений на параметрической основе, проектирование «нестандарта» на основе созданных параметрических прототипов, автоматический выпуск чертежей и спецификаций, проектирование упаковки изделий, расчет материалов и комплектующих с учетом цветовой гаммы, сбор необходимых сведений для передачи в систему ERP Axapta. Для этого было предложено разделить инструменты для решения конструкторских и технологических задач.

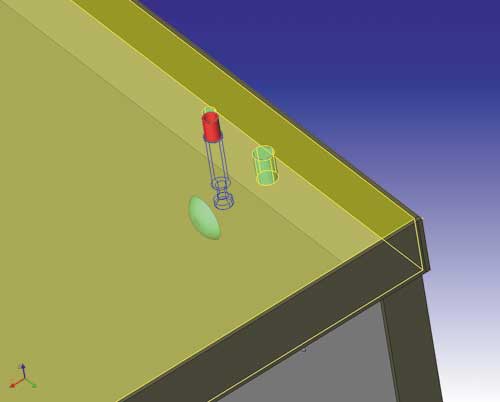

Рис. 3. Проверка на пересечение тел позволяет не только проверить собираемость, но и оценить, достаточно ли оставлено материала для надежного крепления резьбовой части детали в плите

При разработке конструкторской и технологической части старались по возможности ограничивать набор необходимых инструментов для проектирования мебели, а также выбирать наиболее удобные. Система проектирования мебели T-FLEX основана на применении специализированных библиотек, которые разделены по назначению и находятся на сервере предприятия, а именно: библиотеки, работающие с габаритными размерами; библиотеки, содержащие прототипы изделий; библиотеки адаптивных деталей и фурнитуры; технологические прототипы. Библиотеки создавались сотрудниками компании «ФЕЛИКС» с учетом принятых на предприятии технологических требований при содействии в подборе инструментов и методов реализации математических моделей со стороны сотрудников компании «Топ Системы». Библиотеки содержат все расчеты, необходимые для правильной установки компонентов, — это и учет кратности шага 32 мм, и преимущественное расположение крепежных отверстий в линию, и расчет количества петель в зависимости от габаритов фасада и толщины, и многие другие требования.

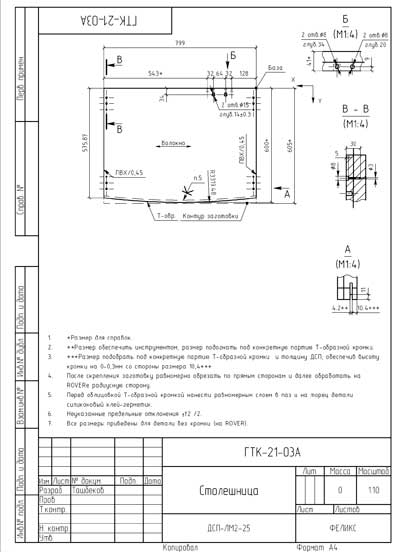

Рис. 4. Получаемый автоматически чертеж столешницы, который затем можно отредактировать

Крупное предприятие имеет потребность в постоянном привлечении новых кадров, для адаптации которых к незнакомой системе, как правило, требуется определенное время. Поэтому конструкторскую часть решили построить по трехуровневой схеме.

Уровень 1 — для новичков, незнакомых с системой. Для них составлена инструкция, как модифицировать типовое изделие изменением габаритов, типов фурнитуры, количества полок и т.п. Объем таких работ, называемых разработкой нестандарта, довольно большой, но предназначенные для них инструменты достаточно просты, чтобы освоить их в короткие сроки. На рис. 2 представлен один из прототипов (корпус тумбы коллекции «Сильвия») с диалогом изменения габаритных размеров. В диалоге достаточно ввести новые габариты, наименование и обозначение изделия и сохранить новое изделие. Далее следует проверить изделие на собираемость и правильность параметров отверстий под крепежные элементы (рис. 3). Затем требуется выбрать детали, на которые нужно сделать новые деталировочные чертежи, и нажатием на кнопку «Деталировка» создать новые чертежи (рис. 4). Далее необходимо сгенерировать спецификацию, таблицу типоразмеров для раскроя заготовок и передать проект для проектирования упаковки.

Рис. 5. Прототип «Габарит», с которого начинается проектирование

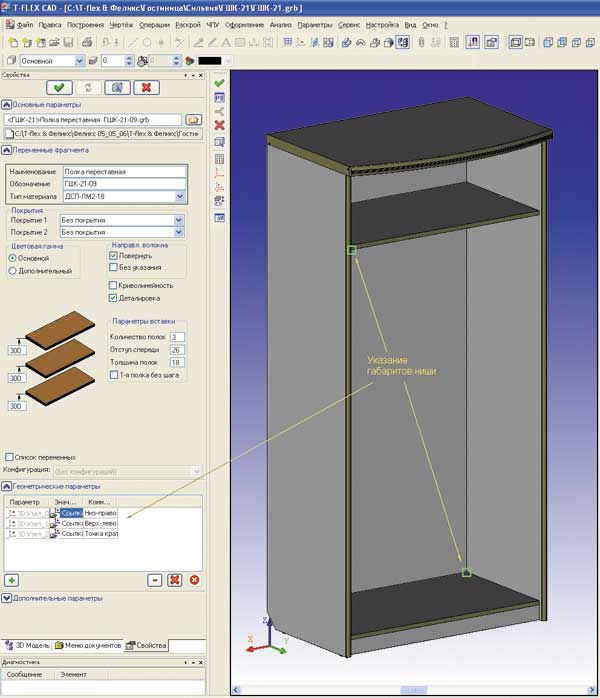

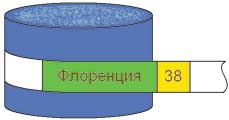

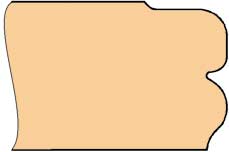

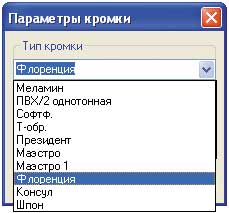

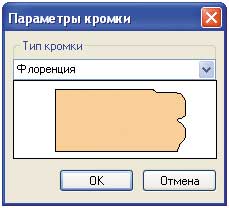

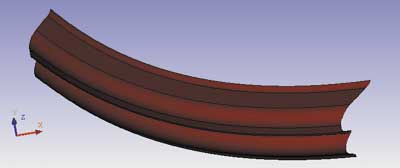

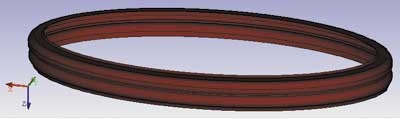

Уровень 2 — проектирование. Этот уровень предназначен для большинства специалистов и предполагает создание новых изделий с использованием прототипа или с нуля, а также новых элементов мебели. Проектирование с нуля начинается с прототипа «Габарит» (рис. 5), в который методом перетаскивания мышью из библиотеки помещаются габаритные детали (столешница, стенки, опоры и др.). Их размеры автоматически определяются в зависимости от заданных параметров изделия и отступов, детали выравниваются относительно друг друга. Далее в образованные ниши помещают детали, размеры которых зависят от окружения: полки (рис. 6), ящики, фасады и т.п. Для второго уровня также разработаны инструменты на основе прототипов для создания новых параметрических элементов и при необходимости занесения их в базу данных: стилевых кривых, профилей, кромок, деталей и сборочных единиц. На рис. 7 изображена схема последовательности работ при создании нового типа кромки. Вначале создается фрагмент (файл) профиля кромки, регистрируется запись в базе данных (тип «Флоренция» для толщины плиты 38 мм). После регистрации в базе данных эта запись появляется в списках всех видов кромок с различными правилами вставки. Таким образом, информация вводится однократно.

Рис. 6. Вставка полок в нишу. Расстояние между полками конструктор задает произвольно — система всегда отображает и вставляет ближайшее значение, кратное шагу 32 мм. Размеры полок рассчитываются в зависимости от габаритов ниши

Уровень 3 — предполагает глубокое знание как самого мебельного производства, так и инструментов системы T-FLEX. Однако задача упрощается тем, что система T-FLEX не требует от пользователя навыков программирования, а это значительно облегчает использование системы специалистам, имеющим высокую квалификацию в прикладной области. Пользователи этого уровня осуществляют создание корпоративных правил проектирования на основе адаптивных элементов конструкции, разработку новых прототипов деталей и пользовательских диалогов, построение структуры базы данных материалов и покупных изделий. Формирование правил проектирования ведется с помощью редактора переменных, в котором записываются алгебраические и логические выражения, а также выбор параметров из базы данных. Для ввода исходных данных строится диалог пользователя. Например, на рис. 8 показана реализация правил вставки крепежа по стыку. Созданное правило установки крепежа в диалоге предлагает разные элементы (стяжка или евровинт, шкант, футорка и т.п.), симметричность с заданием минимального отступа от края, наличие среднего крепления. Также указывается, по каким элементам модели следует осуществлять расчет (точки начала, ширины и длины стыка). Для задания кратных расстояний от уже существующих в изделии отверстий используется «точка кратности». Для автоматического получения отверстий в плите при установке креплений задаются вычитаемые тела.

Рис. 7. Создание нового элемента мебели. Новый профиль поддерживает множество типов кромок. Каждый тип кромки имеет свои правила вставки кромок. Новый тип профиля можно применять к ранее созданным прототипам деталей (к боковинам, столешницам и т.п.)

Таким образом, при реализации конструкторской части, благодаря гибким параметрическим возможностям системы T-FLEX CAD, удалось создать набор библиотек, содержащих правила расстановки деталей мебели в изделии. При этом параметрические возможности T-FLEX позволяют создавать такие правила, не требуя от пользователя знания программирования.

При реализации технологической части системы требовалось выполнить очень много условий для автоматического осуществления действий, свойственных технологу. Поэтому в реализации этой части активно использовался инструмент макрокоманд. Редактор макросов представляет собой интегрированную в T-FLEX CAD среду разработки встроенных прикладных программ (макросов), содержащую полный набор средств редактирования и отладки. Для написания макроса не требуется никаких других приложений и систем программирования. Макрокоманды позволяют взаимодействовать с любыми приложениями MS Windows на основе технологии .NET, например сформировать отчетный документ в редакторе Excel. Этот механизм также удобен в тех случаях, когда число характеристик (параметров) в объектах достаточно велико и эти параметры связаны либо большим количеством логических связей, либо требуется обработка их в цикле. Технологические расчеты — пример как раз такой задачи. Макросы были написаны специалистами «Топ Системы» с учетом возможности правки пользователем. Код макрокоманд открыт, и в нем написаны подробные комментарии.

Рис. 8. Правила вставки фрагмента, реализованные в диалоге пользователя

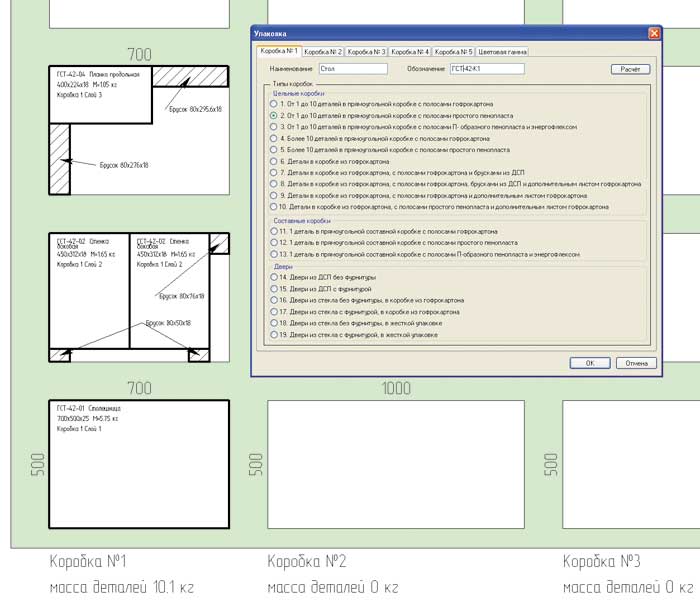

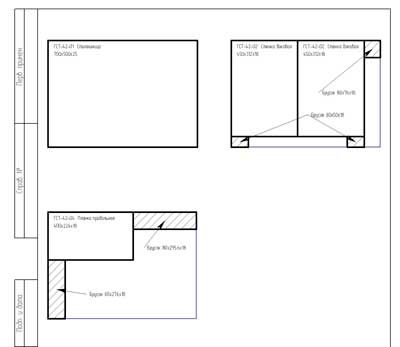

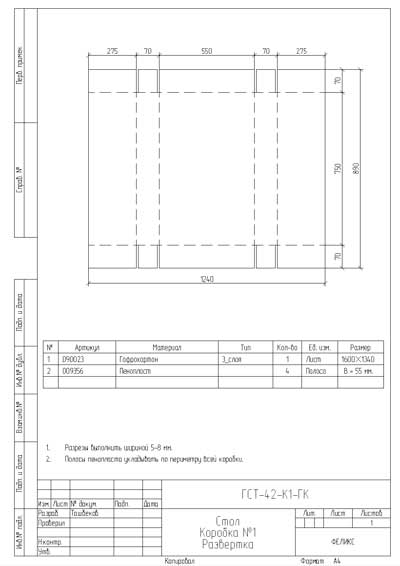

Для работы с упаковкой в сборке изделия определяются детали, подлежащие раскладке в упаковку, и их параметры (наименование, обозначение, габариты, масса и т.п.). По данным параметрам создаются двумерные изображения деталей, которые размещаются в прототипе «Упаковка». Эти действия происходят автоматически при нажатии на кнопку «Упаковка» в диалоге изделия. Кнопка запускает макрос, который и выполняет эти действия. Далее технолог размещает детали по упаковкам и слоям. При перетаскивании деталей мышью из коробки в коробку деталь автоматически определяет свою принадлежность к коробке и слою, а также учитывает в ней свой вес. Далее технолог выбирает тип каждой коробки и запускает «Расчет» (рис. 9). Результат расчета — автоматически формируемые схема раскладки и развертка коробки с подбором оптимального листа гофрокартона и прокладок (рис. 10).

Рис. 9. Детали столика, разложенные в одной коробке на трех слоях

При конструкторской разработке изделия учет цветовой гаммы ведется в условных цветах: основном и дополнительном. Поэтому обозначения (артикулы) цветных изделий в конструкторских спецификациях не учитываются. Задача технолога — по заданному конструктором набору цветовой гаммы изделия сформировать данные по материалам и покупным изделиям по каждому цветовому исполнению. Для автоматизации этих работ была разработана структура базы данных, содержащая поля по возможным цветам для каждого изделия и цветного материала. Также в структуре базы данных введены поля по сопутствующим материалам и удельному расходу. Например, при расчете кромки типа «меламин» рассчитывается общая длина всех кромок по изделию с учетом технологических напусков, а затем определяется тип клея для нанесения кромки и его расход на изделие. Для фрезерованных кромок определяются необходимые окрасочные материалы, а по длине фрезерования рассчитывается их расход. При запуске макрокоманды система последовательно перебирает все вложенные элементы конструкции, считывает их параметры, сопоставляет параметры с базой данных, определяет артикулы по каждому цвету и сопутствующие материалы, рассчитывает их расход. Далее все детали и материалы с указанием количества или расхода по всем заданным цветам выводятся в таблицу Excel для дальнейшей работы системы ERP.

Рис. 10. Автоматически формируемые схема укладки и развертка коробки

Таким образом, на основе программных продуктов T-FLEX была реализована задача по созданию гибкой, адаптируемой системы автоматизированного проектирования корпусной мебели, которая решает конструкторские и технологические задачи для новых уникальных изделий и новых стилевых решений. Система T-FLEX CAD показала высокую степень пригодности при использовании в качестве платформы для построения корпоративных САПР. Последующая автоматизация новых решений может производиться конструкторами предприятия без привлечения разработчиков программных средств, благодаря чему адаптация к новым требованиям, обусловленным новыми элементами конструкции или новыми материалами, будет производиться в кратчайшие сроки. Реализованные механизмы работы с единой информацией по всей цепочке проектирования в значительной мере снижают риск принятия ошибочных решений, исключают применение таких покупных элементов и материалов, наличие которых невозможно обеспечить в заданные сроки или если на складе имеются аналоги; запрещают применение устаревших элементов в новых конструкциях. В комплексе предложенные решения позволяют ускорить процессы подготовки производства; исключить ошибки, связанные с человеческим фактором; в значительной степени повысить производительность технических отделов; обеспечить достоверность и прослеживаемость информации об изделии и его компонентах.