Разработка дизайна и проектирование технологической оснастки для изготовления умывальника из литьевого мрамора

Разработка эскизов и моделирование умывальников в системе PowerSHAPE

Конструирование формообразующих элементов болвана в PowerSHAPE

Разработка управляющих программ для станка с ЧПУ в PowerMILL

Мы продолжаем публиковать работы, занявшие призовые места на конкурсе студенческих работ, проводимом ежегодно компанией Delcam plc среди российских университетов. В этот раз мы предлагаем читателям ознакомиться с работой студентки Новосибирского государственного технического университета Ирины Кузнецовой, выполненной под руководством П.В.Штыра.

В России появляется все больше предприятий, занимающихся разработкой и производством различных сантехнических изделий. Для повышения конкурентоспособности на рынке производителям подобной продукции необходимо не только выдерживать все технологические параметры при производстве, но и удовлетворять требованиям потребителей в плане эргономики и дизайна. В основном на рынке присутствует однообразная керамическая сантехника, однако в настоящее время появляется все больше оригинальных изделий, изготовленных из литьевого камня. Производителей привлекает относительная простота и дешевизна производства изделий из этого материала, а также широкий диапазон дизайнерских решений. Например, один из компонентов литьевого мрамора — ненасыщенные синтетические смолы — способны вступать в реакцию и отверждаться без специального оборудования и переработки, причем при обычной температуре и давлении. Кроме того, при производстве таких изделий применяется недорогой ручной маломеханизированный труд; единственным дорогостоящим этапом здесь является изготовление форм.

Литьевой камень — это декоративный конструкционный материал, с помощью которого, в зависимости от используемой смолы и наполнителя, можно получать имитацию различного камня: мрамора, малахита, яшмы, полупрозрачного оникса, гранита. Основными компонентами этого материала являются минеральный наполнитель (кварцевый песок, мраморная крошка и т.д.) и полиэфирная смола, причем он в 3-4 раза прочнее натурального камня. Применение широкого спектра пигментов и декоративных полимерных компонентов позволяет получать практически неограниченную гамму цветов литьевого камня.

Отличительные свойства этого материала — высокая прочность, стойкость к пятнообразованию и коррозии, к истиранию и вибрациям, минимальное влагопоглощение, высокие антибактериальные свойства, морозостойкость (до –50 °С), слабая теплопроводность, возможность имитировать натуральный мрамор или камень. Изделия из литьевого камня легко моются жидкими безабразивными моющими средствами.

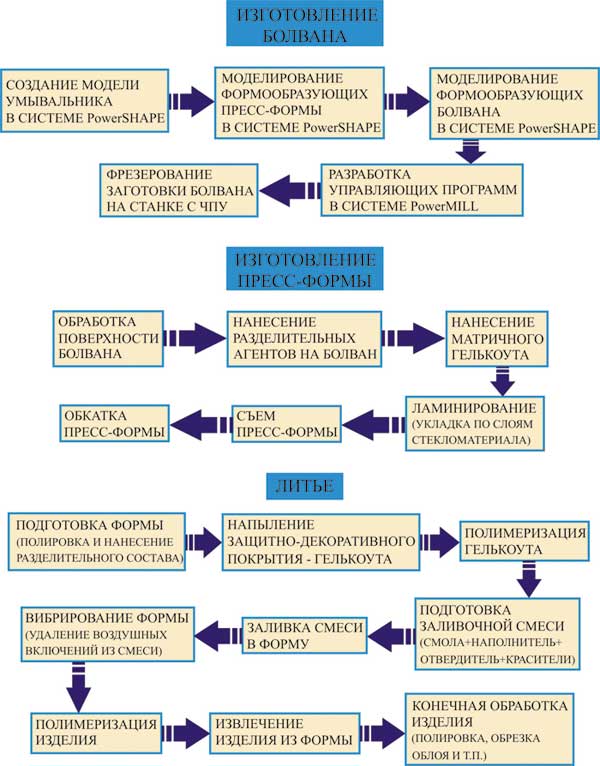

Основные этапы изготовления умывальника из литьевого мрамора показаны на рис. 1.

Рис. 1. Основные этапы изготовления умывальника из литьевого мрамора

В данном проекте представлена разработка оригинального дизайна умывальника из литьевого камня, проектирование технологической оснастки для его изготовления, а также расчет управляющей программы для обработки формообразующих элементов болвана на фрезерном станке с ЧПУ.

Конструкторско-технологическая часть работы выполнялась с помощью программного комплекса Power Solution, а именно — CAD-системы PowerSHAPE и CAM-системы PowerMILL. Результаты работы могут быть использованы при изготовлении умывальника из литьевого мрамора.

Разработка эскизов и моделирование умывальников в системе PowerSHAPE

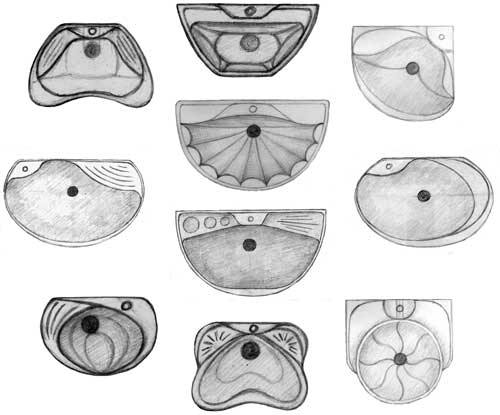

Для решения поставленной задачи в первую очередь были созданы оригинальные эскизы умывальников. Для более объективного выбора одного изделия из множества были созданы эскизы умывальников разнообразной конфигурации: простой классической, более сложной оригинальной, симметричной и асимметричной форм (рис. 2).

Рис. 2. Эскизы умывальников

Из представленных эскизов умывальников было выбрано шесть самых удачных моделей, которые наиболее полно отвечают эстетическим и эргономическим требованиям. Используя инструментальные возможности системы PowerSHAPE, такие как создание тела вращения из кривой, поверхности вытягивания из контура, поверхности с ведущей кривой, пересечение поверхностей и т.п., были смоделированы умывальники, которые представлены в фотореалистичном изображении на рис. 3.

Рис. 3. Фотореалистичное изображение умывальников

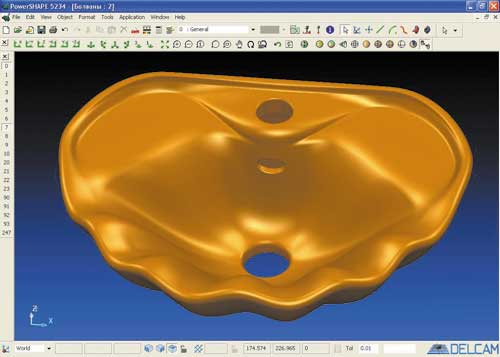

Окончательный выбор пал на вариант умывальника симметричной формы в виде ракушки. У этой модели относительно простая форма для изготовления, но при этом она имеет интересное дизайнерское решение, а также отвечает всем эргономическим требованиям (рис. 4). Сравнительно небольшие габаритные размеры изделия позволяют установить его в небольших ванных помещениях. Предполагается, что данный умывальник будет установлен на своеобразный пьедестал.

Рис. 4. Модель умывальника

Конструирование формообразующих элементов болвана в PowerSHAPE

Для производства умывальника из литьевого мрамора необходимо сконструировать болван (мастер-модель) данного изделия, с помощью которого в дальнейшем изготавливается пресс-форма из стеклопластика. В данной работе, поскольку изготавливалась одна единица изделия, болван умывальника был выполнен из оргстекла, сравнительно недорогого, в отличие от других материалов, и легко поддающегося обработке резанием. При этом оргстекло отвечает главным требованиям при производстве: устойчивость к воздействию стирола, постоянство размеров, термостойкость. Для массового производства умывальников целесообразнее использовать болван, изготовленный из материала с более высокими, чем у оргстекла, механическими характеристиками, например из дуралюмина.

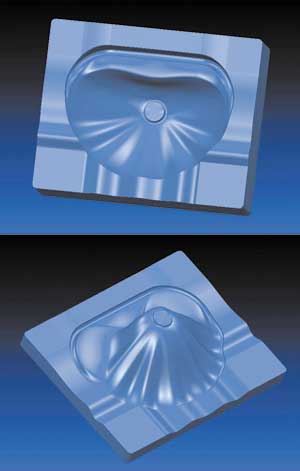

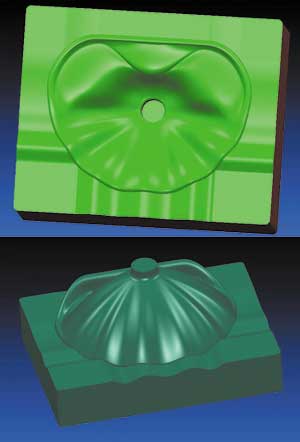

Для получения болвана в системе PowerSHAPE с помощью мастера формообразующих были смоделированы формообразующие пресс-формы: матрица и пуансон (рис. 5).

Рис. 5. Формообразующие пресс-формы

Далее необходимо вывернуть поверхность матрицы пресс-формы таким образом, чтобы получился пуансон болвана, а из пуансона пресс-формы получилась бы матрица болвана (рис. 6).

Рис. 6. Формообразующие болвана

Готовые формообразующие болвана проверяются на наличие поднутрений (см. рис. 6 вверху) с целью выявления участков модели, где не учтен литейный уклон или уклон меньше допустимого предела.

Разработка управляющих программ для станка с ЧПУ в PowerMILL

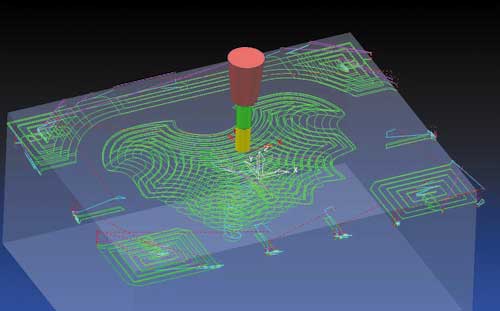

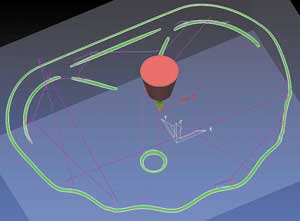

Следующим этапом в изготовлении болвана является разработка управляющих программ для станка с ЧПУ. Для этого модель была передана непосредственно из PowerSHAPE в систему PowerMILL. Данная система генерирует траекторию движения режущего инструмента для черновой, получистовой и чистовой обработки, готовую для передачи в систему станка с ЧПУ.

В системе PowerMILL создается заготовка, габаритные размеры которой определяются по модели. Задается безопасная высота (Z), равная 5 мм, до которой поднимается инструмент для ускоренных перемещений, и высота врезания, равная 2 мм (высота, где ускоренная подача заменяется на подачу врезания).

Рис. 7. Траектория черновой обработки

Черновая обработка осуществлялась с наклонным врезанием по стратегии выборки трехзубой твердосплавной торцевой фрезой со скругленными кромками. Припуск составлял 1 мм. Траектория движения инструмента при черновой обработке показана на рис. 7.

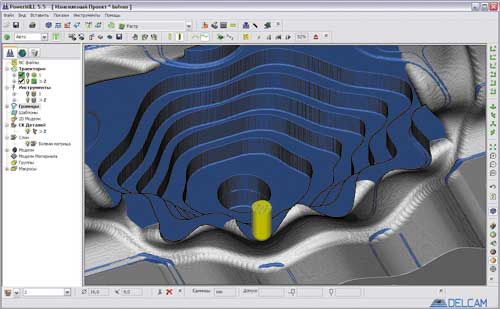

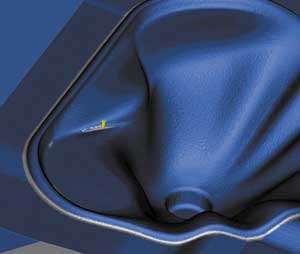

Получистовая обработка выполнялась шаровой фрезой стратегией 3D-смещение. Визуализацию обработки, выполненную с помощью ViewMill, можно увидеть на рис. 8.

Рис. 8. Визуализация получистовой обработки

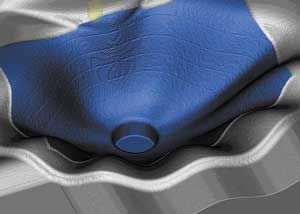

Чистовая обработка также выполнялась по стратегии 3D-смещение шаровой фрезой. Визуализация чистовой обработки показана на рис. 9. Для более точного фрезерования были созданы границы доработки (рис. 10 и 11), которая осуществлялась в два этапа шаровыми фрезами различного диаметра по стратегии «3D-смещение».

Рис. 9. Визуализация чистовой обработки

Рис. 10. Траектория границ доработки

Рис. 11. Визуализация границ доработки

ОАО «Роствертол» выбирает Power SolutionВ Бирмингеме (Великобритания) на ежегодной конференции бизнес-партнеров компании Delcam plc было торжественно объявлено о том, что ведущий российский производитель вертолетной техники ОАО «Роствертол» (г.Ростов) стал 15-тысячным заказчиком компании Delcam. Специалисты «Южной Софтверной Компании» и фирмы «Делкам-СПб», а также минской компании «Адекватные Системы» убедили инженеров завода в том, что разрабатываемое Delcam семейство программ Power Solution, охватывающее все этапы производственного цикла, является лучшим решением для технологической подготовки производства. На протяжении уже более 60 лет Ростовский вертолетный завод (в настоящее время — ОАО «Роствертол») производит авиационную технику, в том числе свыше сорока лет — вертолеты марки «Ми». В настоящее время в серийном производстве находятся последние модификации самого грузоподъемного в мире вертолета «Ми-26Т» и многоцелевого десантно-боевого вертолета «Ми-24» и его модификаций. Также на предприятии идет подготовка к серийному выпуску боевого вертолета «Ми-2-8Н(Э)», легкого учебно-тренировочного вертолета «Ми-60МАИ», модернизированного вертолета «Ми-2А». В ОАО «Роствертол» наиболее остро стояли вопросы проектирования и изготовления технологической оснастки. Увеличение количества заказов и подготовка к выпуску новой техники потребовали оснащения производства высокоэффективным оборудованием. В рамках проекта технического перевооружения были приобретены обрабатывающие центры MAHO. Естественно, что для работы такого оборудования потребовалось эффективное программирование обработки. Выбору комплекса предшествовали изучение характеристик CAM-систем и оценка возможности их применения в технологических подразделениях ОАО «Роствертол», в первую очередь — для обеспечения обработки сложных объемных изделий. Предполагалось использование всех возможностей 5-координатной обработки.

Выбор программного обеспечения проводился с привлечением специалистов «Южной Софтверной Компании», которая уже зарекомендовала себя в качестве надежного поставщика программного обеспечения и решений в области конструкторского и технологического проектирования. Инженерными службами ОАО «Роствертол» был проведен анализ различных программных комплексов, после чего был выбран комплекс Power Solution фирмы Delcam plc. Компоненты Power Solution позволяют решать практически все задачи, возникающие в процессе проектирования, изготовления и контроля точности оснастки. В результате в 2005 году компанией ОАО «Роствертол» были приобретены пакеты PowerSHAPE и PowerMILL с дополнительными модулями 5-координатной обработки. По отзывам пользователей, при освоении пакетов затруднений практически не возникало. Приведем мнения специалистов. Александр Петрович Плахтюрин, отдел ЧПУ ОАО «Роствертол»: «У нас уже был опыт работы с другими CAM-системами. Поэтому после установки комплекса серьезных вопросов не возникало. Со времени внедрения комплекса прошло еще мало времени, но мы уже реализовали несколько управляющих программ для ряда сложных деталей, что до внедрения PowerMILL было весьма затруднительно. В целом специалисты комплексом довольны; есть некоторые элементы, применение которых пока непривычно, но эти проблемы решаемы. Понравился набор функций для формирования траекторий. Скорость вычислений в PowerMILL выше, чем в других CAM-системах».

Геннадий Анатольевич Яковлев, отдел АСУ ОАО «Роствертол»: «Комплекс Power Solution представляет собой полное решение для инструментального производства — мы почти полностью закрыли задачи по изготовлению штампов и пресс-форм, причем перешли уже к безбумажному производству оснастки. В перспективе планируем применение пакета PowerInspect для контроля точности изготовления изделий». Николай Александрович Стишенко, «Южная Софтверная Компания»: «Предлагая заказчику выбрать из нескольких CAM-систем оптимальное решение, мы не сомневались, что выбор падет именно на Power Solution. Ведь компания Delcam plc занимает ведущее положение на рынке систем моделирования инструмента и оснастки. Конечно, цена комплексного решения относительно высока, но возможности Power Solution этого стоят». |

Заключение

Применение систем PowerSHAPE и PowerMILL компании Delcam plc дает возможность создавать изделия сложной геометрической формы. При этом повышаются экономическая эффективность и качество продукции, значительно сокращаются затраты и время по подготовке производства и во многом облегчается работа разработчиков изделий. Кроме того, благодаря возможности создания фотореалистических видов, можно заранее оценить все достоинства и недостатки смоделированного изделия еще до его изготовления.