ГеММа-3D — эффективное решение для проволочной резки на электроэрозионных станках

Электроэрозионная обработка является чрезвычайно эффективной, а иногда и единственной технологией при обработке твердых и высокопрочных металлов. Один из ее видов, широко применяемых при изготовлении технологической оснастки, — проволочная электроэрозионная резка. Важнейшим преимуществом данного вида обработки является малый радиус эффективного сечения инструмента (проволоки), а также реализованная на современных электроэрозионных станках возможность пространственной ориентации проволоки в широком диапазоне углов. В результате обеспечиваются уникальные возможности изготовления точных деталей в большом диапазоне размеров и с весьма сложной геометрией.

Вот далеко не полный перечень деталей, изготавливаемых электроэрозионной резкой:

• пуансоны и матрицы вырубных штампов;

• точные окна в плитах пресс-форм;

• калибры и шаблоны;

• единичное производство шестерен (для ремонта и уникальных типоразмеров);

• электроды для прошивки;

• фасонные фрезы и резцы;

• фильеры для экструзии металлических и пластиковых профилей;

• волноводы и др.

Вместе с тем этот вид обработки имеет ряд особенностей, отличающих его от обычных способов обработки металлов резанием. Перечислим необходимые функциональные возможности технологического пакета программирования электроэрозионной обработки.

1. Для получения требуемой точности необходимо использовать активное управление режимом генератора и процессом промывки.

2. Для этой же цели при электроэрозионной проволочной обработке применяется многопроходная обработка — 3-4 прохода, которые должны строиться по заданным параметрам автоматически.

3. При задании коррекции для гладкого выхода на обрабатываемый контур должен быть реализован ряд подходов, определяемых технологическими рекомендациями.

4. При обработке с постоянным наклоном проволоки необходимо решение, обеспечивающее ее движение при формировании углов в контурах деталей.

5. При использовании управления углом ориентации проволоки необходим гибкий аппарат формирования граничных контуров, определяющих ее движение и задание соответствия точек контуров, от которых зависит ее текущее положение.

6. Необходимость крепления детали в ванне или на столе при обработке под струей промывающей жидкости; требуется удобное управление остановом для перестановки креплений детали.

7. Программирование пространственного движения проволоки по двум контурам для станков разных фирм существенно отличается и требует определенной специализации управляющих программ.

Для решения задач электроэрозионной обработки в составе системы ГеММа-3D сконструирован специализированный модуль электроэрозионной резки. Такое решение при повышенной эффективности специализированной системы позволило существенно снизить ее стоимость. Все исходные геометрические и технологические возможности полного комплекта системы, необходимые для электроэрозионной резки, при этом сохранены.

В зависимости от возможностей электроэрозионных станков, имеющихся на предприятии, данный модуль предлагается в трех вариантах — 2D, 3D, 4D. В состав системы входят:

• средства обмена геометрическими данными по основным видам внешних стандартных форматов (DXF, IGES, EPS);

• развитой геометрический редактор, позволяющий построить при необходимости математическую модель детали по чертежу;

• средства быстрого построения сложных объектов по широкому набору типовых геометрических объектов (от прямоугольников и окружностей до зубчатых колес, звездочек и спиральных кулачков);

• макроязык, позволяющий составить описание (параметризованное) типовых объектов с последующим автоматическим изменением их формы и программ обработки при изменении числовых значений введенных параметров;

• средства измерения и контроля формируемого контура;

• специализированный технологический редактор для оперативного задания эквидистант, скруглений, ограничений, припусков, подходов и отходов к обрабатываемому контуру и др.;

• использование в качестве основы для задания обработки сечений 3D-моделей, строящихся непосредственно в системе или получаемых из внешних CAD-систем;

• построение траекторий движения по кривым, заданным таблично (последовательностью точек);

• специальные процедуры обработки отверстий и узких пазов и отверстий;

• все необходимые средства введения коррекции;

• наглядные и гибкие средства задания соответствия между двумя разнесенными контурами, определяющими движение проволоки в 4D-обработке.

Для формирования управляющей программы предусмотрен ряд средств контроля движения инструмента (проволоки), в частности пооператорный вывод управляющей программы в формате APT или в формате системы управления станка с ЧПУ (ISO), параллельно с изображением траектории движения. По этой информации может выполняться корректировка в редакторе текста УП с «эхом» в графическом окне или в режиме интерактивной графики с соответствующим «эхом» в тексте УП.

Отработанные постпроцессоры позволяют обеспечить подготовку программ для основных типов распространенных электроэрозионных станков. Среди поддерживаемых станков — как отечественные устройства производства середины 80-х годов, так и импортные, включая последующие разработки. В их числе:

• станки производства предприятий бывшего Минстанкопрома СССР (ЭНИМС и его завод «Станкоконструкция» (г.Москва), Кировоканский станкозавод, Львовский завод фрезерных станков) — 4532, 4732, СК96, МА96Ф3, МА4738Ф3, 4732ФЗМ, ЛФ96ФЗ и др.;

• станки производства предприятий МЭП, МАП и Оборонпрома СССР («Исток» (г.Фрязино), «Светлана» (г.Санкт-Петербург), Ульяновское ПО «Утес», завод ЦНИТИ (г.Ногинск)) — А207.86, А207.79, А207.93 СВЭИ-3, СВЭИ-5, СВЭИ-7, ВЭСТ-240-3, ВЭСТ-240-5 и др.;

• станки зарубежных фирм (AGIE AG, Charmilles (Швейцария), JAPAX, Sodic (Япония), ONA (Испания), ECOWIN (Тайвань)) — АС50, АС100, АС200, АС300, LS350, LS500, LS800, DEM315, DEM415, DEM425, ACT-SPARC и AGIE-CLASSIC.

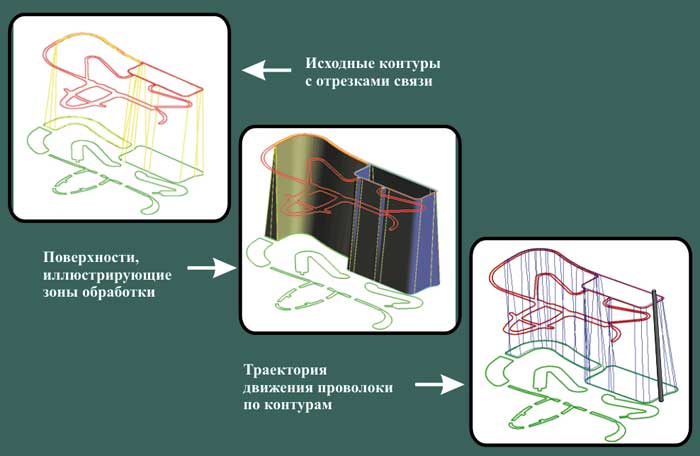

Рассмотрим применение системы на примере построения фильеры для пластикового профиля (Барановичский станкостроительный завод «Атлант»). На рис. 1 последовательно показано установление связи между исходными контурами, формируемые в системе обрабатываемые поверхности фильеры и, наконец, траектория движения проволоки по направляющим контурам. В траектории используются макрокоманды, имеющиеся в системе управления станка, — линейчатые, цилиндрические, конические поверхности.

Рис. 1

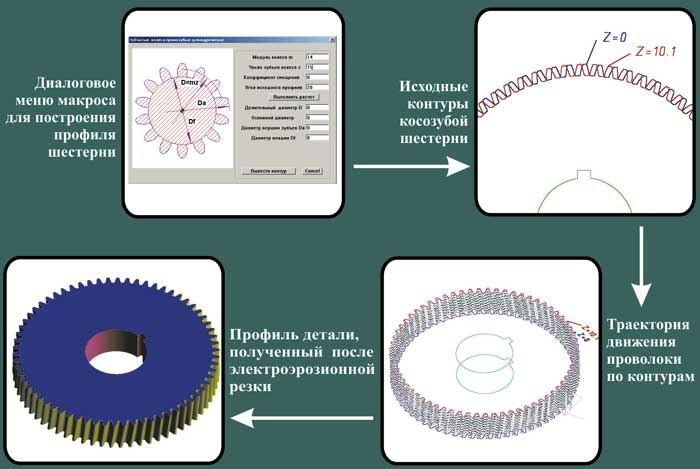

Рис. 2

Рис. 2 иллюстрирует применение макроса, разработанного для построения одного из видов шестерен. В первом кадре даны схема шестерни и таблица базовых параметров. По ним строятся ограничивающие контуры, определяющие движение проволоки. Траектория движения проволоки при обработке шестерни и результат — эмуляция обработки — показаны на предпоследнем и последнем кадрах.

В настоящее время система электроэрозионной резки широко используется на целом ряде предприятий. В их числе — ОАО «Рязанский радиозавод», ОАО «ЦКБА», ОАО «Камкабель», ФГУП НИИС и ряд других. Пользователи отмечают высокую оперативность и удобство при создании УП, простоту работы с наиболее сложной геометрией обрабатываемых деталей, эффективность формируемых управляющих программ.