ADEM для лазерной обработки деталей из листового материала

Обработка деталей из листового материала является очень актуальной для современной промышленности. Подобные изделия составляют добрую половину всех деталей машиностроения. Среди множества технологий получения деталей из листа лидирующее положение, несомненно, занимает штамповка. Однако ее применение требует предварительного проектирования и изготовления сложной инструментальной оснастки, что оправдано только в условиях серийного и, конечно, крупносерийного производства. И если без использования формовочных и гибочных штампов здесь практически не обойтись, то вырубные штампы можно заменить альтернативными технологиями обработки, одной из которых является лазерная резка.

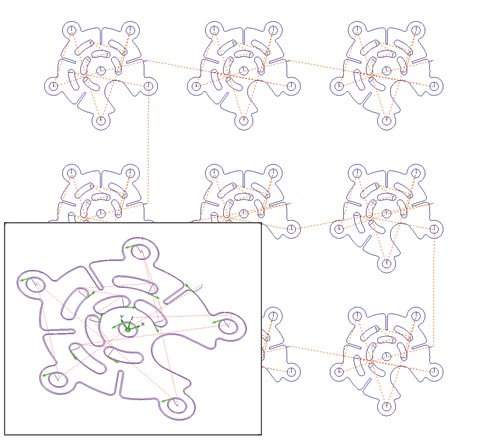

Рис. 1. Плоская лазерная резка группы контуров

Прежде чем приступить к описанию возможностей системы ADEM для лазерной обработки, напомним вкратце основные способы проектирования деталей из листового материала в этой системе.

Наиболее эффективный метод проектирования — автоматическое построение оболочки на основе твердотельной мастер-модели. Это наиболее простой способ для задания данных. Для построения оболочки достаточно указать исходное тело и грани, которые нужно оставить открытыми (необязательный шаг). Далее надо ввести высоту и глубину оболочки относительно поверхности исходного тела, тем самым можно регулировать толщину и положение оболочки относительно поверхности.

Следующий метод — проектирование конструкций, изготавливаемых гибкой из листа. Для автоматизации процесса проектирования методом гибки в системе ADEM был разработан специальный математический аппарат, который реализован в виде пяти главных операций:

• загиб с заданным радиусом, под заданным углом, на заданную длину с отступами и фасками;

• загиб с нахлестом с заданным радиусом, под заданным углом, на заданную длину с отступами и фасками;

• продление листа на заданную длину или до грани, с отступами и фасками;

• разрезание листа;

• развертка модели относительно нейтральной или любой другой линии (правильнее сказать — поверхности).

Еще один метод — проектирование конструкций, изготавливаемых штамповкой и вытяжкой из листа. Здесь даже у самых простых операций, таких как отбортовка, линия гиба материала не является прямой линией. Для проектирования подобных деталей в системе ADEM достаточно указать базовую плоскость листа и цепочку ребер, вдоль которых будут произведены отбортовка, штамповочные уклон и радиус, а также высоту отбортовки.

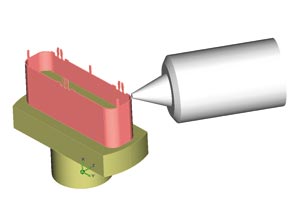

Рис. 2. Лазерная резка оболочки боковой частью

Это далеко не полное описание возможностей системы ADEM в плане моделирования тонкостенных деталей, но и этих трех способов обычно достаточно для создания модели изделия и дальнейшей подготовки производства.

Перейдем непосредственно к лазерной обработке. ADEM поддерживает два вида лазерных технологий: 2,5-координатную резку и 5-координатную резку и сварку. На первый взгляд плоская обработка лазером не таит в себе ничего сложного, но есть и ряд нюансов. Рассмотрим их, а также способы решения этих проблем, реализованные в системе ADEM.

Во-первых, задание геометрии. При обработке деталей, содержащих внутренние отверстия, довольно сложно задавать последовательность обхода контуров, расположение траектории относительно исходного контура, управлять коррекцией на радиус. В ADEM эта проблема решена полностью. Система обеспечивает автоматическое распознавание наружных и внутренних контуров и соответственно ведет обработку с нужной стороны: обход наружных контуров выполняется снаружи, внутренних — изнутри. Таким образом, достаточно выделить окном группу элементов, подлежащих обработке. Автоматически происходит и включение/выключение функций G41 и G42, обеспечивающих коррекцию.

Во-вторых, средства, предотвращающие выпадение детали из листа после завершения обработки или прогиб крупногабаритных деталей, что может привести к повреждению (зарезанию) уже обработанных участков. Для решения этой проблемы ADEM содержит механизм назначения точек прерывания, в которых происходит выключение лазера, что создает участки разрыва траектории. Допускается изменение диаметра и мест расположения точек прерывания на контуре. Интегрированная система ADEM, в которой конструкторская и технологическая части составляют единое целое, обеспечивает автоматическое перепозиционирование точек прерывания при изменении геометрии детали и регенерацию траектории движения лазерного луча.

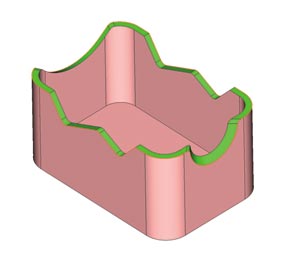

Рис. 3. Автоматическое нахождение торцевых поверхностей и ребер оболочки

В-третьих, механизмы клонирования обработки на листе. Система ADEM обеспечивает возможность копирования обработки на группе точек. Точки могут быть заданы как параметрической сеткой, так и произвольным набором с возможностью разворота обработки на заданный угол относительно каждой точки. При параметрическом задании определяются шаг сетки, количество узлов по каждой координате и способ обхода точек, допускаются следующие варианты:

• зигзаг/петля по координате x;

• зигзаг/петля по координате y.

В-четвертых, формирование подходов/отходов к контуру. Система ADEM обеспечивает семь различных вариантов подхода/отхода на всех участках, где происходит включение или выключение лазера. При формировании участка подхода (отхода) выполняется автоматический контроль на коллизии, исключающий повреждение обрабатываемого объекта.

Все эти возможности позволяют максимально упростить задание обработки, сведя ее к единственному технологическому переходу — «Резать лазером группу контуров» (рис. 1). При этом все режимы обработки автоматически попадают в технологический процесс, за счет чего обеспечивается автоматическое формирование техпроцесса и карты наладки.

Добавим, что система ADEM позволяет управлять световым каналом в случае работы нескольких станков от одного лазера. При этом режимы его работы выбираются из базы данных в зависимости от обрабатываемого материала.

Помимо автоматической резки контуров, в системе ADEM реализован вариант автоматической перфорации листа. Перфорация производится посредством просечки лазером листа в наборе точек, образующих определенный орнамент. Заполнение орнамента точками может быть выполнено вручную средствами конструкторского модуля либо в автоматическом режиме указанием замкнутого контура и шага сетки по осям x и y. Независимо от способа заполнения выполняется автоматическая оптимизация траектории обхода точек по кратчайшему расстоянию.

Рис. 4. Лазерный станок LASMA 954

Как уже было сказано, кроме плоской обработки, реализован также режим объемной 5-координатной лазерной резки и сварки. Благодаря этому можно отказаться от использования вырубных штампов и выполнять резку отверстий произвольной конфигурации на деталях, полученных в том числе и объемной штамповкой.

Особенность многокоординатной лазерной обработки заключается в том, что основой для задания траектории служат ребра поверхностей модели. Обеспечивая возможность движения лазера по объемной кривой, ADEM позволяет регулировать углы наклона луча на ее различных участках. Для сохранения постоянного фокусного расстояния совместно с кривой задается набор поверхностей, которые определяют разворот лазерной головки по нормали в каждой точке траектории.

В тех случаях, когда требуется более тонкое управление положением лазера в пространстве, допускается задание начального и конечного векторов кривой, что обеспечивает плавное изменение положения луча при движении по кривой. Но и это еще не все. Корректировку положения луча на отдельных участках кривой можно производить, задавая приращение углов отклонения/опережения. Таким образом обеспечивается максимально возможный набор механизмов управления положением лазерного луча в пространстве, характерный в большей степени для операций сварки.

Для автоматизации операций резания система ADEM предлагает другую возможность — обработку боковой частью луча. В этом случае в качестве исходной информации тоже используются поверхности и кривые. Луч лазера как бы скользит по поверхности, оставаясь всегда направленным по нормали к соответствующей кривой (рис. 2). Здесь тоже есть сложности, с которыми ADEM справляется автоматически.

Задание обработки сложной модели, состоящей из нескольких десятков, сотен, а то и тысяч поверхностей и управляющих кривых, может занять значительное время, что заметно снижает эффективность работы. Для облегчения процесса их указания ADEM предлагает автоматическое выделение цепочки поверхностей, составляющих торец оболочки, и цепочки наружных граней (рис. 3). Технологу достаточно указать начальное ребро, а все остальные элементы будут выделены в автоматическом режиме. На практике это происходит мгновенно.

Теперь несколько слов о постпроцессорах. Встроенная подсистема адаптации позволяет написать и отладить постпроцессор на любой станок. Ее возможности гарантируют 100% использование опций, имеющихся в станке. Разработчики, желая облегчить процесс создания постпроцессоров (особенно для 5-координатных станков) включили в ADEM библиотеку системных постпроцессоров, реализующих основные кинематические схемы станков, что избавляет пользователя от рутинных расчетов, предлагая ему определить только желаемый формат вывода управляющей программы.

В заключение отметим, что вышеперечисленные возможности системы ADEM для лазерной обработки создавались по техническому заданию и при непосредственном участии специалистов немецкой компании TRUMPF laser GmbH+Co. KG. Ими были сертифицированы постпроцессоры для семейства лазерных станков LSAMA со стойкой SINUMERIK 840D (рис. 4) и тщательно протестированы все описанные функции.

Сотрудничество разработчиков ADEM с зарубежными лидерами в сфере новейших технологий и оборудования обеспечивает отечественной системе ADEM передовые позиции в области конструкторско-технологической подготовки производств.