Проектирование многопозиционного штампа с автоподачей в системе T-FLEX CAD

Проектирование нетиповых многопозиционных последовательных штампов является непростой задачей, тем более если в штампе выполняется несколько типов операций: разделительных, формоизменяющих и формообразующих. В процессе проектирования неоднократно приходится уточнять конструкцию элементов штампа и варьировать различными параметрами для достижения удовлетворительного результата.

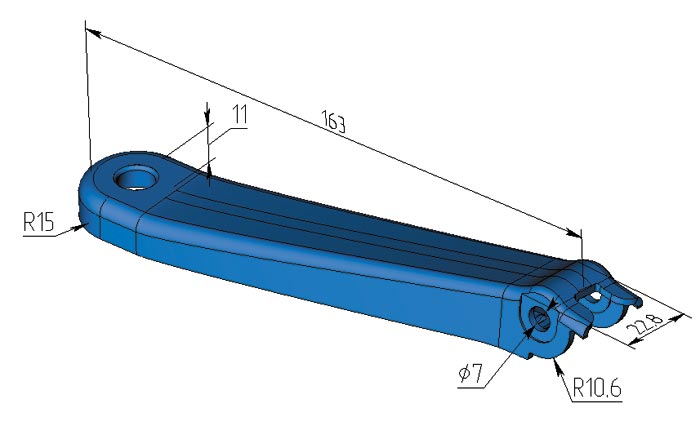

Перед автором данной публикации была поставлена задача проектирования одного штампа из цепочки технологического процесса получения детали «муфта» автомобиля концерна Ford (рис. 1). Штампуемая деталь окончательно формируется в шести штампах. Необходимо было спроектировать первый штамп цепочки технологического процесса — штамп с автоматической подачей — для получения одного из промежуточных полуфабрикатов. В качестве исходных данных для проектирования штампа была получена готовая схема обработки, выполненная в виде параметрической модели системы T-FLEX CAD от компании «Топ Системы» (www.topsystems.ru). Кроме того, была известна модель пресса, для установки на который предназначался проектируемый штамп.

Рис. 1. Штампуемая деталь

Судя по схеме обработки, штамповка осуществляется в одиннадцать этапов: несколько позиций вытяжки, чеканка, пробивка, гибка, завивка, вырубка по сложному контуру, отрезка отхода. Кроме того, на ряде позиций параллельно происходят пробивка для фиксаторов и шаговых ножей и вырубка фигурного отхода для улучшения качества процессов вытяжки. К тому же была поставлена задача проектирования автоматической подачи, встроенной в штамп. Из всего этого следует, что проектируемый штамп достаточно сложен и что типовые конструкции штампов в данном случае применить будет крайне затруднительно. Проектирование осуществлялось в системе параметрического моделирования T-FLEX CAD, в которой предустановлена библиотека стандартных элементов, а также использовалась параметрическая библиотека деталей штампов «Стандартные детали ШЛШ»; никаких других дополнительных программных модулей не применялось.

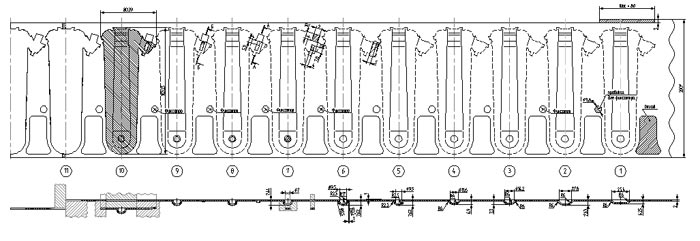

В качестве основы для создания 3D-моделей деталей и сборок штампа была взята параметрическая модель схемы обработки (рис. 2). При проектировании сложного штампа параметризация значительно ускоряет и упрощает обрабатывание ситуаций, в которых требуется оперативное изменение конструкции штампа, а такие ситуации — не редкость. Например, если в процессе проектирования или по его завершении потребуется корректировка шага штамповки, формы, расположения или размеров рабочих контуров, расположения фиксаторов и прочих параметров, то связанная параметрическая модель поможет сделать это с минимальными затратами сил и средств.

Рис. 2. Параметрическая схема обработки

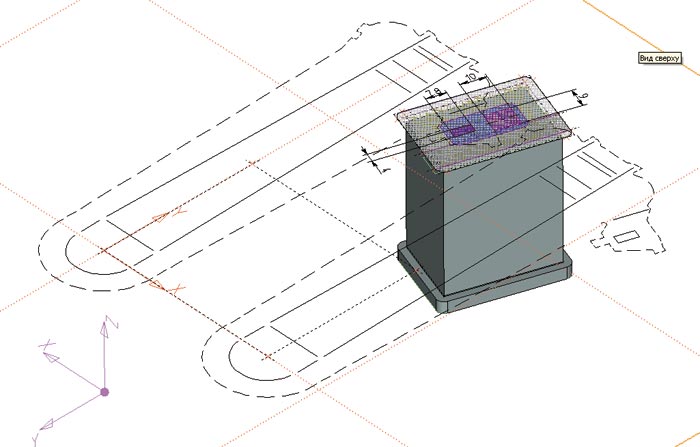

Система T-FLEX CAD поддерживает технологию фрагментов. Это означает, что чертеж или модель могут ассоциативно использовать геометрию из других файлов. В случае же со схемой обработки мы используем ее в качестве фрагмента в прототипе для создания деталей штампа, геометрия которых непосредственно завязана на геометрию самой схемы обработки. По геометрии схемы обработки строятся рабочие контуры исполнительных элементов штампа пуансонов и матриц (рис. 3). Для формирования исполнительных размеров этих деталей в данном случае было допустимо использовать эквидистантные отступы от исходных номинальных контуров. При задании отступов учитывались зазоры штамповки и припуски на износ. Кроме пуансонов и матриц, с помощью параметрической модели схемы обработки удобно строить детали, определяющие взаимное расположение, направление и фиксацию исполнительных деталей штампа (пуансонодержатели, прижимы, съемники, плиты штампа), в которых геометрия схемы обработки используется для формирования посадочных отверстий, направляющих контуров, провальных отверстий и прочих конструктивных элементов. Таким образом, большинство основных деталей штампа было построено по геометрии схемы обработки, которая является подложенным фрагментом в файле каждой детали.

Рис. 3. Использование геометрии схемы обработки при формировании деталей штампа

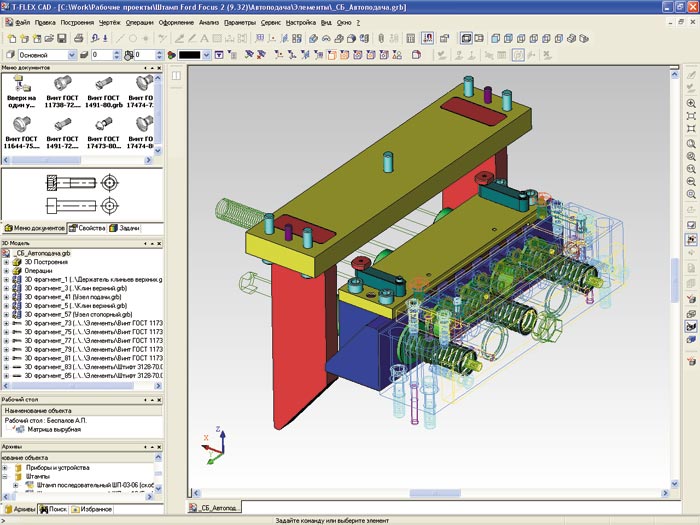

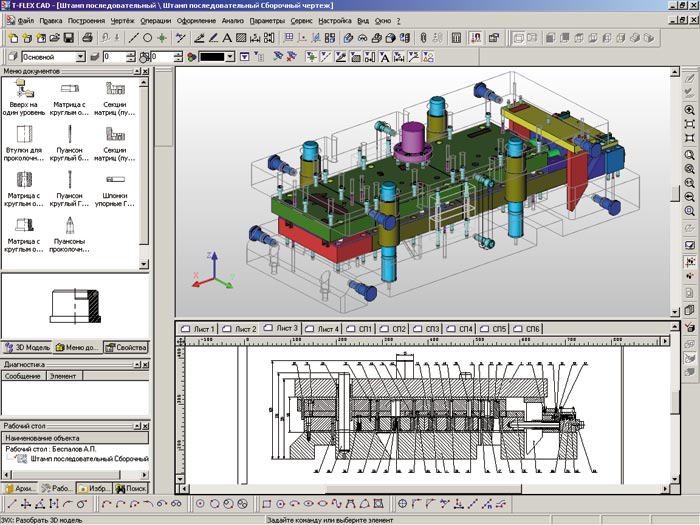

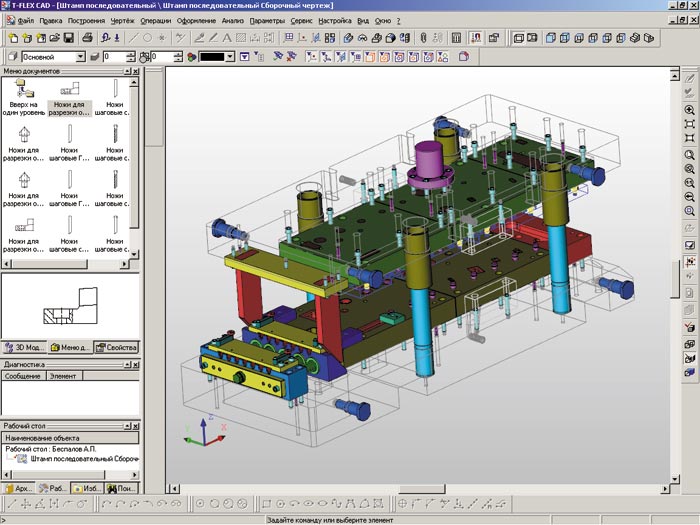

Для формирования общей сборочной модели штампа в T-FLEX CAD сборку целесообразно разделить на функциональные узлы — вспомогательные подсборки. Такими узлами стали узел пуансонов, узел матриц, узел прижима съемника, а также узел автоматической подачи материала (рис. 4). Далее из деталей и подсборок была собрана общая сборка штампа (рис. 5). Все стандартные изделия (винты, штифты, круглые пуансоны, шаговые ножи, фиксаторы, хвостовики, направляющие узлы, транспортные штыри, пружины и прочие изделия) были взяты из параметрических библиотек системы.

Рис. 4. Узел автоподачи, работающий на механизме сопряжений T-FLEX CAD

Из-за сложности штампа, который содержит более 1000 элементов, необходимо было всесторонне изучить и исследовать работу штампа до его воплощения в металле. Поэтому в сборку общей модели были заложены параметрические зависимости взаимного перемещения деталей штампа в соответствии с положением ползуна пресса. Потом можно было запустить имитацию работы штампа и проверить конструкцию на возможные проблемы при его работе. Для такой проверки в T-FLEX CAD предусмотрены всевозможные сервисные функции: функция проверки пересечений тел, анализ зазоров, анализ корректности геометрии и прочие. Для имитации работы используется анимация, где, помимо визуализации, в каждый момент времени система может проверять всю модель на проникновение тел и на стабильность зазоров. Результаты такого имитационного анализа могут быть выведены в отчет и динамически отображены на экране монитора. Визуальную часть имитации можно сохранить в видеофайл.

Рис. 5. Общая 3D-сборка штампа с листами чертежей

Однако не всегда бывает удобно закладывать параметрические зависимости для имитации работы конструкции в том случае, когда она имеет весьма сложные взаимные перемещения деталей. В таких ситуациях удобно использовать механизм сопряжений T-FLEX CAD или сборку с применением кинематических сопряжений. В частности, в описываемом штампе есть узел клинороликовой автоматической подачи ленты (см. рис. 4), которая крепится к плитам штампа. При работе штампа верхние клинья подачи входят в контакт с нижними клиньями, а каретка совершает возвратно-поступательное движение. В каретке, в свою очередь, подпружиненные ролики тоже совершают некое движение в зависимости от направления движения самой каретки. При ходе ползуна пресса вниз каретка совершает обратный холостой ход, а при ходе вверх ролики заклинивают ленту материала и осуществляется его подача под действием пружин. Модель этой подсборки была собрана с использованием механизмов сопряжений — заданы условия касаний, сносности, расстояния и пр. Подсборка автоподачи вставляется в главную сборочную модель и сопрягается с плитами штампа. Таким образом, при имитации работы штампа узел автоматической подачи самостоятельно работает по заданным сопряжениям, без наложенных в него параметрических зависимостей. Система автоматически определяет контакты тел и перемещает детали в соответствии с этими взаимодействиями.

Рис. 6. Модель штампа в открытом виде: значения переменных модели соответствуют верхнему положению ползуна пресса

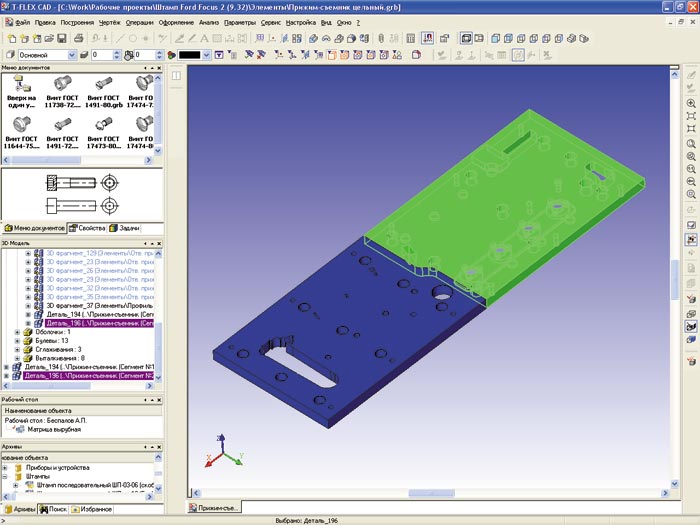

В результате была создана общая математическая модель штампа с возможностью имитации работы штампа (рис. 6). Предварительные модели деталей штампа были отправлены изготовителям для определения возможности изготовления. Анализ показал, что несколько крупных деталей изготовить невозможно — ввиду отсутствия соответствующего оборудования. Детали требовалось разделить на несколько более мелких, и система T-FLEX CAD позволяет это сделать, не нарушая структуры сборки. Для этого достаточно в файле модели детали разделить ее на необходимые части и методом ассоциативной деталировки выгрузить эти части в качестве отдельных деталей. Исходный файл в данном случае автоматически преобразуется во вспомогательную подсборку (рис. 7).

Рис. 7. Деталь «прижим», разделенная на две более мелкие детали

Разделения деталей на части вызвало как корректировку количества и положения элементов крепежа, так и необходимость скорректировать шаг штамповки и геометрию рабочего контура вырубной позиции. Это было бы очень непростой задачей, если бы основой всех деталей штампа не являлась одна параметрическая модель схемы обработки. Итак, редактируем файл схемы обработки, корректируем на ней геометрию вырубного контура, корректируем положение элементов крепежа, меняем значение шага штамповки, изменив значение соответствующей переменной. Поскольку этот файл является фрагментом всех основных деталей штампа, то изменения в нем автоматически переносятся во все детали — и они обновляются в соответствии с новыми данными. Таким образом, в данном случае при коррекции схемы обработки мы одновременно скорректировали всю основную 3D-сборку штампа.

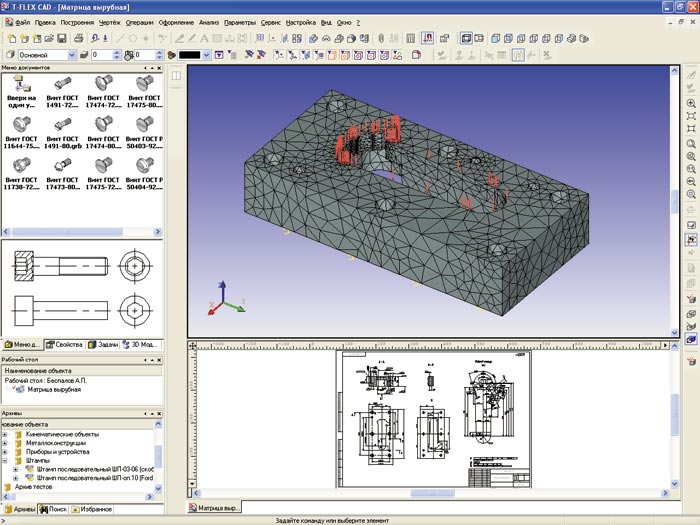

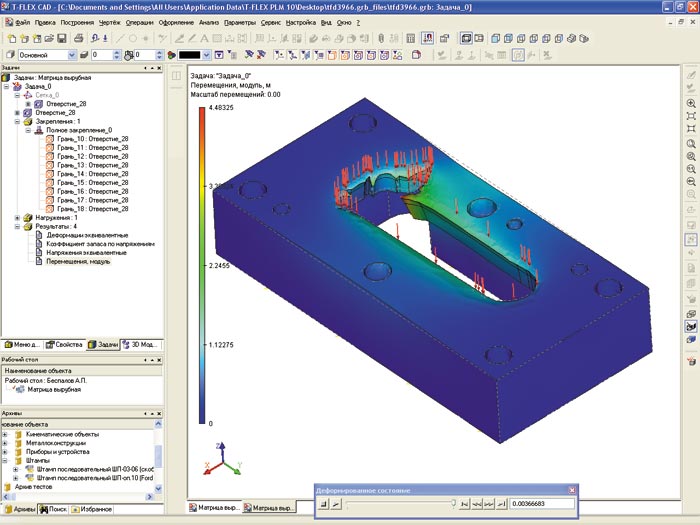

Рис. 8. Вырубная матрица: поставлена задача для анализа методом КЭ

И хотя общая компоновка штампа принята, но остается еще одна важная задача — проверка спорных деталей на прочность. Например, в нашем штампе присутствует деталь «вырубная матрица» (рис. 8), в которой имеется слабое звено — элемент, висящий на узком перешейке металла. Необходимо проверить, не разрушится ли эта деталь под действием вырубного усилия, и определить запас прочности. Система T-FLEX CAD имеет встроенную подсистему анализа методом конечных элементов. Для постановки задачи для анализа открываем файл матрицы и создаем задачу статического анализа, а система разбивает модель на конечные элементы, параметрами которых пользователь может управлять. Далее необходимо наложить закрепления и нагрузки. На рабочий контур накладываем распределенное вырубное усилие и создаем закрепление по нижней плоскости матрицы, по площадкам под головками винтов крепления и штифтовым отверстиям. Кроме того, в модели необходимо задать соответствующий материал — сталь, а поскольку используется конкретная марка стали, то выбрать соответствующие параметры для этой стали, такие как допустимое напряжение, модуль упругости и пр. После этого запускаем задачу на расчет. Результаты расчета система выдает в графическом и цифровом видах (рис. 9).

Рис. 9. Визуальные результаты анализа детали

На выходе мы имеем данные по деформациям эквивалентным, коэффициенту запаса по напряжениям, напряжениям эквивалентным, модулю перемещения. Проанализировав результаты расчета, получаем, что вырубная матрица имеет достаточный запас прочности. Система T-FLEX CAD позволяет подобным образом анализировать сборочные модели, но в конкретном случае такой необходимости не было. Следует отметить, что анализ детали был проведен во встроенном бесплатном модуле экспресс-анализа, который входит в стандартный комплект поставки. К тому же существует и профессиональная версия модуля T-FLEX Анализ, которая поставляется отдельно и обладает более широким функционалом.

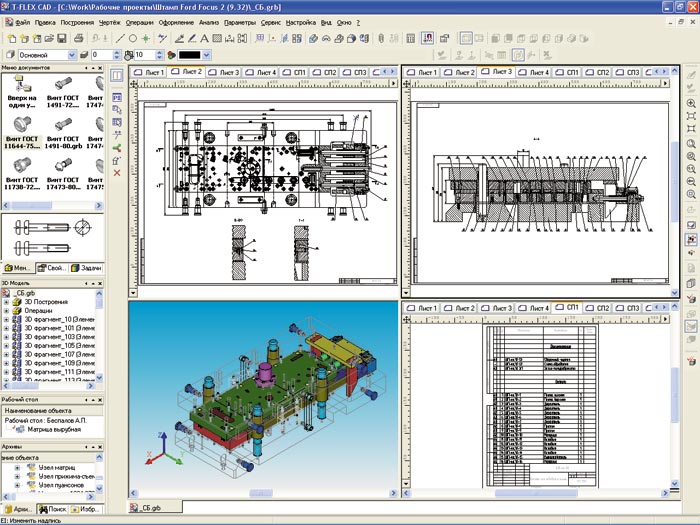

Когда сборочная модель штампа готова, настает время оформлять чертежи и получать спецификацию. Система T-FLEX CAD не имеет разделений по формату файла — будь то 3D-модель, 2D-чертеж, спецификация, результаты анализа. В одном файле может содержаться параметрическая модель с чертежом, а также результаты анализа. Автоматически генерируемая спецификация может находиться как в файле сборочного чертежа, так и в виде отдельного файла. В файлах деталей методами проецирования мы получаем виды и необходимые разрезы для чертежа. В полуавтоматическом режиме наносятся размеры с допусками, шероховатости, надписи, технические требования и иные элементы оформления чертежа в соответствии с ЕСКД. Система самостоятельно считает массу деталей и сборок. При проецировании система автоматически проставляет осевые линии и штрихует проекции. Сборочный чертеж также получается проецированием видов и разрезов. T-FLEX CAD при создании разрезов самостоятельно определяет детали, к которым не нужно применять сечение при прохождении его через ось детали. Например винты, направляющие колонки, пуансоны и прочие детали при попадании в разрез разрезаться не будут, как этого требуют правила оформления чертежей. После того как все чертежи будут оформлены, в сборочной модели мы автоматически получаем спецификацию, а в полуавтоматическом режиме проставляются позиции (рис. 10).

Рис. 10. Сборочная модель, чертежи, спецификация

Как это часто бывает, после окончательного оформления комплекта КД поступает еще одно уточнение вырубного контура: требуется оперативное корректирование моделей и чертежей. В созданной модели T-FLEX CAD для такой корректировки достаточно поменять рабочий контур в файле схемы обработки. А поскольку модели и чертежи деталей и сборки обновятся автоматически, то возможна минимальная корректировка оформления чертежа.

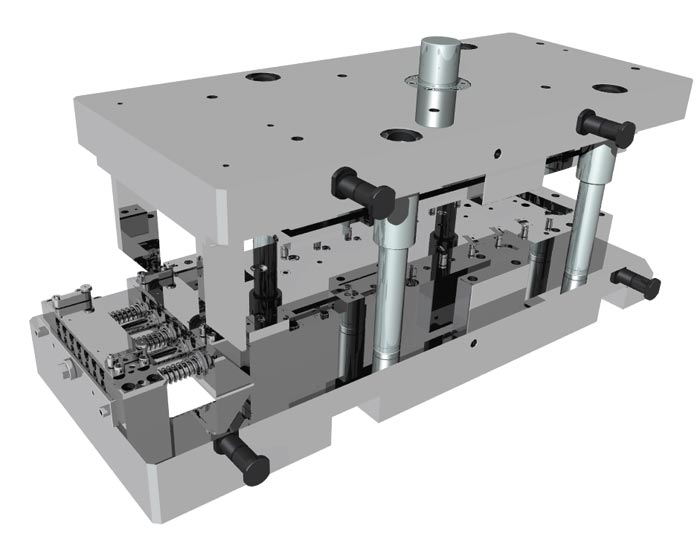

В качестве дополнительных возможностей система T-FLEX CAD 3D позволяет получать фотореалистичное изображение еще не изготовленной конструкции. Подобные изображения предоставляют заказчику проекта возможность оценить внешний вид конструкции еще на этапе проектирования (рис. 11).

Рис. 11. Фотореалистичное изображение штампа

Проектирование параметрической 3D-модели штампа с учетом всех изменений заняло всего 7 дней. Оформление же чертежей — более длительный процесс, и на него было потрачено 10 дней. На внесение изменений в штамп на уровне схемы обработки потребовалось не более дня. Таким образом, на выходе проектирования мы имеем 3D-модели деталей для передачи в CAM-систему, например T-FLEX ЧПУ, чертежи и спецификацию. При необходимости последующего внесения изменений новый комплект моделей и КД будет получен не позже чем за день, что весьма неплохо, если учесть размеры и сложность штампа.