Обработка корпусных деталей в системе T-FLEX ЧПУ 10

Деталь. Особенности конструкции. Геометрия поверхностей

Модель. Создание траекторий обработки

Имитация обработки. Доводка УП

Компания «Топ Системы», недавно выпустившая новые версии своих САПР, продолжает успешно внедрять их на производстве. Одним из примеров такого внедрения может служить ОАО «Мичуринский завод «Прогресс», входящее в Российский авиастроительный альянс.

Специалистам ОАО «Мичуринский завод «Прогресс» приходится довольно часто сталкиваться с проблемами обработки корпусных деталей, обширная номенклатура которых объясняется характером выпускаемой продукции. При обработке большинства корпусных деталей возникает ряд сложностей. Во-первых, корпусные детали обрабатываются за большое число технологических установов с частой сменой опорных точек и поверхностей базирования. Во-вторых, обработка корпусных деталей, как правило, сочетает в себе двух-, трех-, а иногда и пятикоординатные траектории движения инструмента. И в-третьих, довольно редко удается обойтись малым количеством траекторий движения и коротким списком используемого для обработки инструмента.

Рассмотрим решения, предлагаемые в системе T-FLEX ЧПУ от российской компании «Топ Системы» (www.topsystems.ru) для обработки корпусов, на примере одной из деталей ОАО «Мичуринский завод «Прогресс».

Деталь. Особенности конструкции. Геометрия поверхностей

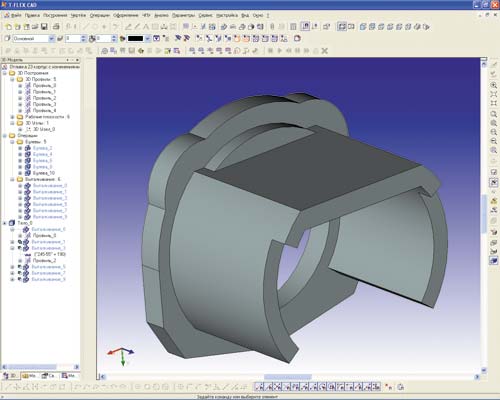

Материал обрабатываемой детали — нержавеющая сталь. Большие габариты (около 300 мм в длину и 200 мм в диаметре) не позволяют точить деталь из куска — это экономически нецелесообразно. Обработка детали из отливки (рис. 1) влечет за собой сложности в базировании и выдерживании основных размеров. Отливка (из-за качества поверхности и припусков на стороны) первоначально базируется произвольным образом, после чего измеряется и обрабатывается. Затем снова следует серия измерительных циклов, дающая более точную информацию о правильности получаемой геометрии детали. Базирование заготовки для последующей обработки размеров выполняется относительно обработанной поверхности.

Рис. 1. Отливка

ОАО «Мичуринский завод «Прогресс» было создано в 1957 году. Основным направлением деятельности предприятия является серийное производство электромеханических элементов пилотажно-навигационных комплексов, курсовых систем, автопилотов и датчиков угловой скорости. |

Модель. Создание траекторий обработки

Не будем подробно рассматривать этап построения основной модели детали, поскольку она не содержит сложных для построения элементов. Однако деталь состоит из множества элементов, сложных в плане обработки, и качество создаваемой управляющей программы (УП) во многом зависит от правильности построенной модели и точности передачи геометрической информации из CAD- в CAM-систему.

Благодаря ряду возможностей интегрированного решения T-FLEX CAD/T-FLEX ЧПУ удалось решить либо свести к минимуму основные проблемы обработки корпусных деталей. Назовем главные этапы обработки корпуса:

1. Черновая обработка поверхностей базирования.

2. Черновая обработка площадки.

3. Чистовая обработка площадки с фрезерованием окон, пазов и сверлением отверстий.

4. Черновая и чистовая обработка цилиндрических и торцевых поверхностей.

5. Обработка внутренних пазов.

6. Обработка внешних пазов.

Поскольку деталь обрабатывается за большое число установов с частой сменой технологических баз, обойтись одной лишь конечной моделью детали не удастся. К слову, в существование САМ-системы, при помощи которой можно получить УП для обработки любой детали, имея в наличии только итоговую модель, все еще верят на многих отечественных предприятиях, несмотря на частые семинары и тематические форумы, устраиваемые производителями САПР в России.

Итак, для обработки потребуется набор технологических моделей и чертежей. Технологическая модель — это модель либо ее часть, отличающаяся от итоговой дополнительными построениями (припуск, дополнительные поверхности, геометрически обозначенные зоны обработки), выполненными с целью расчета траекторий движения инструмента и получения управляющих программ. Технологическая модель зачастую представляет собой модель детали на одной из стадий механообработки. Проведя анализ технологического процесса изготовления корпуса, можно сделать вывод о необходимости построения семи технологических моделей и двух дополнительных чертежей.

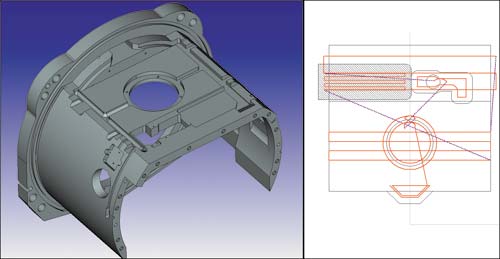

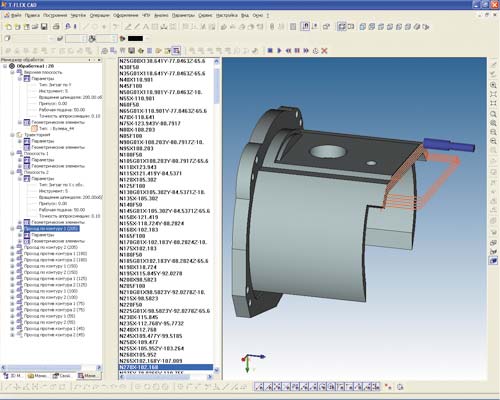

Рис. 2. Создание траекторий в T-FLEX ЧПУ

Чертеж — это необходимая и достаточная геометрическая информация для создания 2D- и 2,5D-траекторий обработки в системе T-FLEX ЧПУ (рис. 2). Поэтому большинство черновых и чистовых траекторий сверлильной и фрезерной обработок можно создать на двух равномерно нагруженных траекториями чертежах. Создавать все траектории обработки на одном чертеже не имеет смысла, поскольку это приводит к загромождению чертежа, делает траектории более зависимыми от линий построения и вызывает немалые трудности при их возможном последующем редактировании, особенно если необходимо выполнить редактирование траекторий по прошествии определенного времени. Поэтому в подобных ситуациях наиболее целесообразно строить несколько чертежей, учитывая, что они создаются в системе T-FLEX CAD при минимальных затратах времени и сил.

Первые два этапа обработки корпуса требуют создания большого числа однотипных 2D- и 2,5D-траекторий. С одной стороны, построение таких траекторий — процесс относительно нетрудоемкий, а с другой — создаваемых траекторий довольно много. Остро встает вопрос о временных затратах на подготовку УП. В такой ситуации необходим набор программных средств, позволяющих оптимизировать работу персонала по подготовке простых, однотипных траекторий обработки и получения из них управляющих программ.

Для создания траекторий фрезерной обработки плоскостей, контуров и снятия припуска достаточно построить штриховку по обрабатываемому контуру и указать технологические параметры обработки в диалоговом окне T-FLEX ЧПУ. При этом одну и ту же штриховку можно использовать и для создания нескольких траекторий обработки любого типа. Также любую траекторию обработки T-FLEX ЧПУ можно скопировать и заменить в ней исходный геометрический элемент, облегчив тем самым создание однотипных траекторий, имеющих сходные технологические параметры.

Рис. 3. Один из сложных участков детали (наклонный выход из паза)

Система T-FLEX ЧПУ отлично сочетает 2D-, 2,5D-, 3D- и 5D-траектории обработки и генерирует из них единую УП. При этом, благодаря предоставляемой T-FLEX CAD/САМ возможности чертить и создавать траектории на гранях 3D-модели, количество необходимых технологических моделей и дополнительных построений сводится к минимуму.

При создании траекторий для третьего и четвертого этапов обработки корпуса активно применялись комбинации 2D- и 3D-траекторий обработки. Поскольку большинство контурных операций обработки «окон» и пазов можно выполнить с использованием двух координат и с созданием траекторий обработки лишь сложных участков детали, можно было прибегнуть к обширным возможностям 3D-модуля системы (рис. 3). Кроме того, 2D-модуль системы T-FLEX ЧПУ предлагает множество готовых решений: специальные машинные циклы и стратегии обработки карманов, островов и произвольных контуров. Вкупе с возможностью создавать массивы траекторий по высоте (как линейные, так и круговые) и редактировать их параметры в одном диалоговом окне, эти решения позволяют существенно сократить количество создаваемых траекторий и обеспечить высокое качество обработки (точность обработки, а также направление и высота гребешка недорезанного материала).

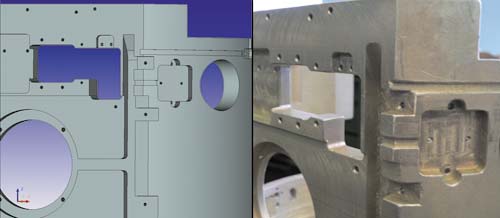

Обработка внутренних карманов и пазов потребовала применения технологического 3D-модуля системы, а именно возможности создания зонной обработки. Фрезерование карманов производилось грибковой фрезой с большим вылетом, что налагало ограничения на режимы резания (снижение скорости резания и подачи, увеличение числа проходов и т.д.). Обрабатываемые грани карманов были ограничены двумя 3D-путями, определяющими одновременно зону обработки и ориентацию инструмента в пространстве. Для построения путей потребовалось рассечь модель на несколько тел (рис. 4). Автоматический расчет траектории движения инструмента производился системой с использованием алгоритма «Обработка объединенной поверхности». Суть данного алгоритма заключается том, что последовательность граней, ограниченная 3D-путями, сшивается в единую поверхность и расчет траектории выполняется исходя из данных о наборе граней как о едином целом. Благодаря этому нет необходимости в расчете корректных переходов инструмента между гранями, имеющими существенные различия по параметрам кривизны.

Рис. 4. Рассечение модели, построение траекторий, обработанная поверхность детали

Для создания траекторий сверления достаточно было указать на чертеже (грани) центры отверстий, обработку которых необходимо выполнить. Далее выбирался любой из множества доступных циклов сверления и указывался набор параметров. На этом создание траектории сверлильной обработки было завершено.

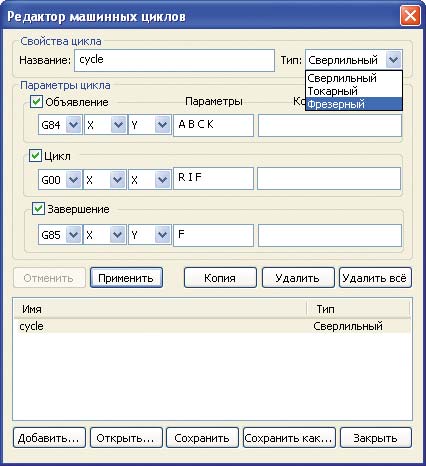

Для сокращения размеров УП рационально использование машинных циклов. Помимо машинных циклов, встроенных в систему T-FLEX ЧПУ (часто применяемые циклы для наиболее распространенных стоек ЧПУ), пользователь имеет возможность посредством встроенного в систему редактора машинных циклов создавать и использовать собственные циклы (рис. 5). Механизм создания и использования собственных циклов построен на основе макросов, которыми в редакторе можно подробно описать структуру цикла и набор применяемых в нем параметров. После создания цикл становится аналогом циклов, встроенных в систему (то есть использует стандартные элементы построения и диалоговое окно параметров траектории). Поскольку корпус обрабатывается как на горизонтально-расточном станке 2А622 (со стойкой Fanuc), так и на новом, четырехкоординатном станке SLT-320 (также со стойкой Fanuc), обладающем большим количеством встроенных циклов, то возможность использования редактора оказывается востребованной при создании циклов врезаний или специальных циклов выборки карманов.

Рис. 5. Создание собственного машинного цикла

Кроме того, в системе T-FLEX ЧПУ нет необходимости создавать чертеж или 3D-модель в определенных координатах с целью получить УП в нужной системе координат. Благодаря возможности установки локальной системы координат созданные траектории обработки можно расположить в заданном месте чертежа либо пространства. Иными словами, «ноль детали» может быть установлен в любой указанной пользователем точке (включая необходимую пользователю ориентацию осей СК).

Последний этап обработки — обработка внешних пазов — также заключается в элементарных действиях с минимумом построений при помощи возможностей CAD/CAM-системы. Достаточно спроецировать технологическую модель на рабочую плоскость, перпендикулярную оси вращения. Далее создание траектории обработки сводится к использованию базовой операции 2D CAM-модуля «Фрезерование контура».

Огромную роль во всей механообработке играет режущий инструмент. В процессе подготовки УП немаловажно правильно учесть его геометрию. В системе T-FLEX ЧПУ применяется «Редактор инструментов», в котором проектирование производится посредством изменения стандартных параметров прототипов инструмента. Затем созданный инструмент добавляется в список, который, в свою очередь, сохраняется в отдельный файл, используемый CAM-системой в качестве источника информации о геометрии инструмента. При этом число инструментальных файлов, применяемых в одном проекте обработки, не ограниченно, равно как и число проектов, в которых может быть использован один и тот же файл. В дополнение к редактору в системе предусмотрена возможность автоматического создания карты наладки инструмента. Карта последовательно создается на отдельной странице T-FLEX CAD: сначала пользователь определяет графы и разделы, которые будут присутствовать в бланке карты наладки, затем определяет типы инструментов и их параметры, которые будут записаны в карту наладки, и, наконец, задает принцип сортировки инструмента. Таким образом, к началу доводки УП на станке уже имеется готовая карта наладки инструмента, что сокращает сроки доводки.

В T-FLEX ЧПУ траектории обработки добавляются в дерево траекторий «Менеджера обработок». Благодаря структуре дерева менеджер обеспечивает пользователю доступ к параметрам и группам параметров любого уровня и предоставляет полный контроль над траекториями: возможность копирования, перемещения, изменения траекторий, а также создание подводов/отводов и врезаний. Помимо структурирования траекторий «Менеджер обработок» позволяет создавать несколько проектов обработок в одном файле, что удобно при обработке одной детали на нескольких станках разного типа. Каждый проект обработки можно сохранять в отдельный файл с УП.

После обработки траекторий постпроцессором получается файл с УП (или несколько файлов, если было предусмотрено несколько проектов обработки).

Имитация обработки. Доводка УП

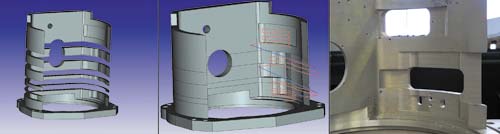

Особое внимание разработчики САМ-систем уделяют имитаторам, поскольку это единственная возможность увидеть результат работы в условиях, максимально приближенных к реальным. В T-FLEX ЧПУ 10 новый имитатор обработки позволяет просматривать результат непосредственно в основной 3D-сцене, используя несколько режимов вида (твердотельное моделирование и реберное отображение), а при наличии в файле с чертежом 3D-модели детали траектории 2D-обработки имитируются с применением этой модели (рис. 6). Помимо этого имитатор предполагает возможность настройки кинематики станка, чтобы учитывать ее при имитации. Эта возможность очень удобна, особенно в случае использования станков с поворотными столами (например, SLT-320). Для просмотра результатов обработки удобно применять отдельный имитатор со съемом материала T-FLEX NC Tracer 3D, при помощи которого можно увидеть не только опасные пересечения инструмента и детали при резании, но и оценить качество созданных врезаний и безопасность вспомогательных перемещений.

Рис. 6. Имитация обработки

Рис. 7. Корпусная деталь в процессе обработки

Далее производится доводка УП на станке. Иногда в процессе доводки возникает необходимость внести исправления или дополнения в текст программы, поскольку существуют такие факторы, как вылет инструмента, его отгиб, жесткость, биение, скорость износа, которые невозможно учесть в CAM-системе. Благодаря возможностям «Менеджера обработок» редактирование УП выполняется быстро и централизованно. Нельзя не отметить динамическую перерисовку 2D-траекторий при изменении любого из параметров, что позволяет контролировать результат изменений в реальном времени.

Таким образом, система T-FLEX ЧПУ позволяет получить качественную обработку корпусной детали (рис. 7).