Ревизия информационной системы

Автоматизация инженерных служб ООО «ССМ-Тяжмаш»

Задачи автоматизации инженерных служб в значительной степени зависят от масштаба предприятия. Кроме того, те механизмы внедрения информационных систем, которые подходят для небольших и средних заводов, далеко не всегда применимы для крупных. Несколько лет назад перед ООО «ССМ-Тяжмаш» встала задача автоматизации большого количества рабочих мест. И это была не просто автоматизация с нуля, а замена прежних систем на программное обеспечение нового поколения. При этом автоматизация была связана не только с техникой установки и настройки систем, но и с изменением психологии сотрудников, привыкших работать в хорошо знакомых системах, пусть даже старого образца. Особенностям и сложностям этого процесса и посвящена данная публикация.

ООО «ССМ-Тяжмаш» является сегодня важной составляющей производственного металлургического комплекса ОАО «Северсталь» — центрального звена экономики г.Череповца и Вологодской области и одного из крупнейших предприятий страны. Завод начал работу в августе 1955 года — тогда домна выдала первую плавку. История «Северстали» связана с деятельностью академика Ивана Павловича Бардина, выдвинувшего новаторскую идею о создании завода не рядом с месторождением, а на перекрестке потоков руды, угля и готовой продукции, в точке пересечения железнодорожной линии Вологда—Ленинград с Мариинской водной системой. На территории ООО «ССМ-Тяжмаш» сегодня находится вагон-музей, в котором академик и его сподвижники жили и работали в период строительства комбината.

Производственный комплекс ООО «ССМ-Тяжмаш»

Наше предприятие занимается изготовлением и ремонтом сталеплавильного, сталепрокатного и иного оборудования по заказам основных металлургических производств холдинга. На заводе трудятся около 4 тыс. человек. Номенклатура включает оборудование для доменных печей, сталеплавильных цехов, крановое оборудование, шлаковозы, чугуновозы, оборудование для прокатных станов и т.д. — практически все оснащение комбината. Кроме того, завод выполняет заказы по выпуску оборудования и полуфабрикатов для сторонних организаций (ТЭК, целлюлозно-бумажная, химическая, деревообрабатывающая отрасли), производит инжиниринг и обслуживание предприятий.

ООО «ССМ-Тяжмаш» было организовано в 2002 году и сегодня работает в составе «Северсталь-групп» как самостоятельное предприятие. С самого начала руководство уделяло информационным технологиям важнейшую роль, что обусловлено в том числе процессом реструктуризации, поскольку здесь была необходима информационная прозрачность. Международная компания Deloitte, которая проводит аудит ООО «ССМ-Тяжмаш», высоко оценила достижения предприятия в сфере ИТ.

Pемонтно-механический цех

В начале деятельности ООО «ССМ-Тяжмаш» приоритетным было внедрение ERP-системы, в качестве которой выбрали MBS Axapta. Затем стало понятно, что следует уделить более серьезное внимание инженерным системам и их интеграции с системой планирования и управления ресурсами. Это является тенденцией российского машиностроения, так как инженерные комплексы обязательно должны обеспечивать прозрачность бизнес-процессов, их точность и единообразие данных.

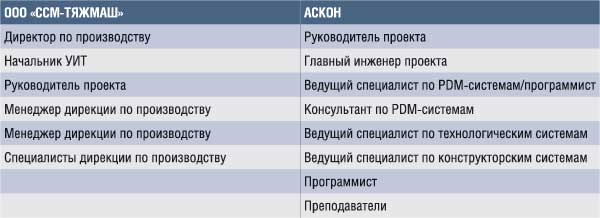

Команда проекта

Дирекция по производству совместно с управлением информационных технологий приняла решение провести анализ работы ИТ в инженерных службах, где было задействовано несколько программ, каждая из которых решала специфические задачи. Главная проблема заключалась в отсутствии общей базы справочных данных и технологических процессов для всех цехов, вследствие чего было трудно изменять готовые техпроцессы (порядок следования операций, добавление новых и т.п.). К тому же эти системы были несовместимы с современными программными комплексами. Разумеется, старые системы в какой-то степени устраивали пользователей, которые к ним привыкли, и это осложняло переход на новые САПР. Но такие решения должны постоянно развиваться, быть максимально гибкими и должны обеспечиваться технической поддержкой, а от разработчиков старых систем получить это было невозможно.

Необходимо отметить, что конструкторскую документацию предприятие получает со стороны — из проектного центра «Северсталь-проект», от предприятий-заказчиков (исключение составляет собственное КБ по оснастке). Отсюда возникают задачи, которые должны выполнять инженерные системы завода:

• ведение состава заказов со всей необходимой сопутствующей информацией;

• создание, хранение и редактирование маршрутов изготовления изделий;

• разработка технологических процессов механообработки для каждого цеха-участника изготовления (сюда входит и разработка различных вариантов маршрутов одного изделия как в случае его вхождения в разные заказы, так и в случае одного заказа, фильтрация состава изделия для технологов с выборкой только тех составляющих, которые проходят конкретный цех);

• передача данных в ERP-систему.

В 2003 году на нашем предприятии состоялась презентация Группы компаний АСКОН. Возможности представленного программного комплекса заинтересовали руководителей и специалистов. Руководство «ССМ-Тяжмаш» приняло решение рассмотреть внедрение САПР технологических процессов КОМПАС-Автопроект и при этом адаптировать под задачи предприятия.

Для сбора информации, необходимой для полноценной разработки проекта внедрения, было проведено предпроектное обследование, по результатам которого были определены имеющийся уровень автоматизации, задачи и потребности сотрудников, необходимое количество лицензий.

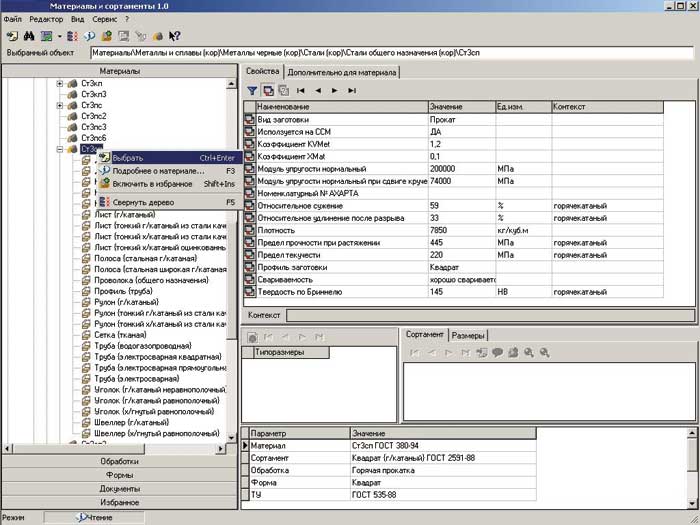

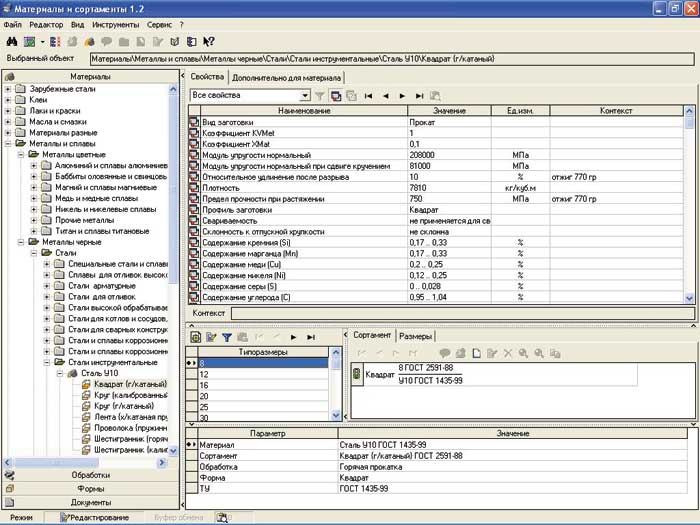

Справочник «Материалы и сортаменты»

Общую координацию внедрения осуществляло УИТ предприятия, а подробным изучением систем, вопросов адаптации занималась дирекция по производству. Директор по производству поставил внедрение непосредственно под свой контроль. Генеральный директор находился в курсе состояния проекта, и когда возникали проблемы, которые подразделения не могли решить между собой, то они выносились на суд первого лица.

Специалисты оптимизировали структуру и справочную базу КОМПАС-Автопроект под задачи предприятия. В новую САПР техпроцессов были импортированы данные из систем предыдущего поколения: по цехам, оборудованию, операциям, инструментам и их параметрам. Были импортированы состав заказов и около 20 тыс. техпроцессов.

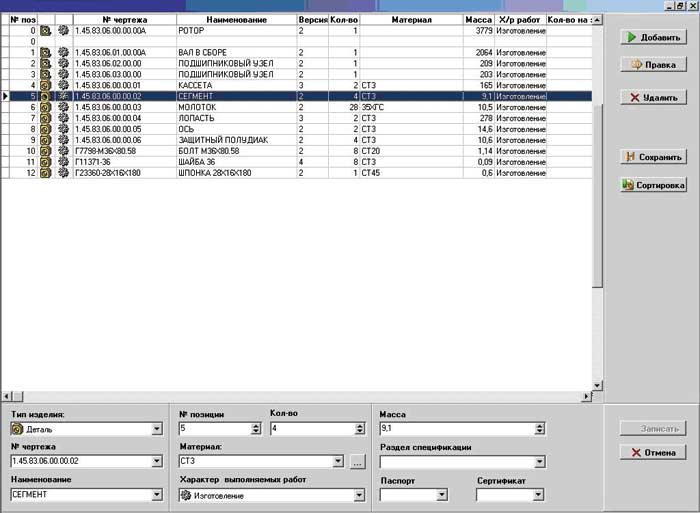

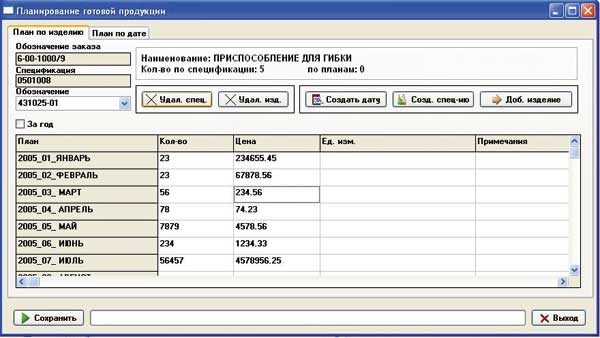

Модуль ведения состава заказов

Следующий этап автоматизации — создание комплекса управления инженерными данными. Для этого на предприятии решили провести тендер, проанализировав возможности систем разных производителей. Специальная комиссия осуществила оценку систем основных поставщиков по широкому спектру показателей, и компания АСКОН победила в тендерных условиях по таким критериям, как показатели работы программного обеспечения и его способность к дальнейшему развитию. Предоставлялась также возможность присутствия команды внедрения поставщика на предприятии — в нашем случае в Череповце работали специалисты из АСКОН-Северо-Запад. Не последнюю роль сыграл анализ проектов, реализованных на других предприятиях: в частности была изучена работа сходного комплексного решения в ОАО «Техприбор» в Санкт-Петербурге. Кроме того, для «ССМ-Тяжмаш» было важно соотношение «цена/возможности системы».

По итогам тендера началось внедрение системы управления инженерными данными. Пилотный проект стартовал в 2004 году — с установки лицензий ЛОЦМАН:PLM и КОМПАС-Автопроект, а также корпоративного справочника «Материалы и сортаменты». После адаптации системы (включающей написание дополнительных модулей для обеспечения функционала заменяемых систем) и предварительной выверки данных в ноябре начался этап опытной эксплуатации. Обучение пользователей проходило как на предприятии, так и в специализированном учебном центре «СТЕЛС-Про» в г. Череповце, где проводится практически всё обучение по системам КОМПАС.

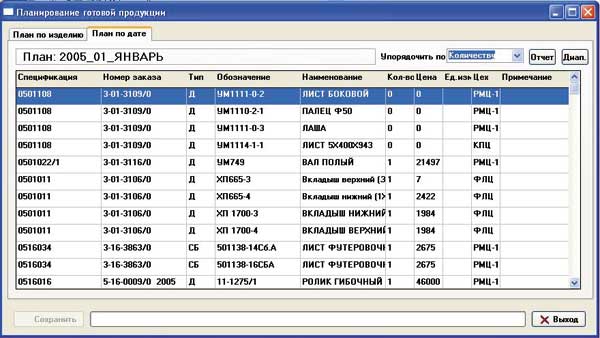

Модуль планирования готовой продукции

В процессе предпроектного обследования выявились нестандартные задачи, стоящие перед системой ЛОЦМАН:PLM, решение которых потребовало написания технических заданий на дополнительные модули, которых не было в базовой комплектации системы.

Разработанный «Модуль ведения состава заказов» позволяет создавать заказ на основе заказа-аналога, формировать заказы, осуществлять поиск по дереву заказов и по набору критериев поиска. Вместе с модулем можно использовать специализированные справочники АСКОН о материалах, нормах их расхода, крепежных деталях и покупных комплектующих.

Были также созданы «Модуль для разработки межцеховых маршрутов деталей или изделий» и Модуль планирования выпуска готовой продукции, позволяющий вводить и редактировать состав спецификаций к договорам поставки и планы выпуска продукции.

Разработаны специализированные модули ЛОЦМАН:PLM для технологов и нормировщиков, последний из которых позволяет назначать и сохранять нормы времени на операции разработанных технологических процессов. В процессе разработки полуфабрикатов, модуль загрузки оборудования. Интересная новинка — АРМ инженера ПРБ, которое позволяет вести учет изготовленной продукции/полуфабриката. Сдаточная накладная на изделия вводится по факту приемки ОТК актируемой стадии процесса изготовления детали (полуфабриката, услуги) согласно межцеховому маршруту.

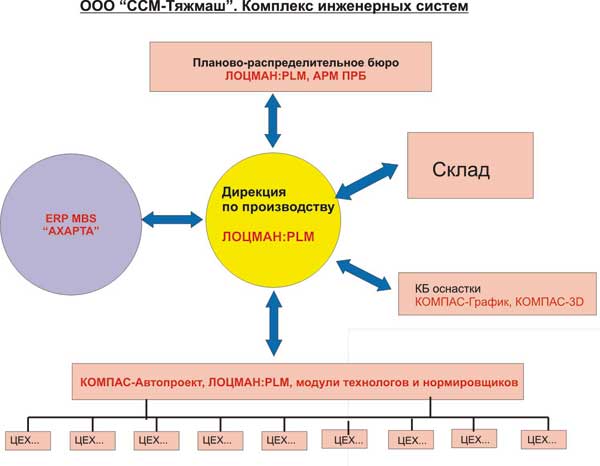

Комплекс инженерных систем ООО «ССМ-Тяжмаш»

Сегодня комплекс инженерных систем выглядит следующим образом: ЛОЦМАН:PLM используют специалисты дирекции по производству, а в цехах работают специализированные модули для технологов и нормировщиков по разработке и нормированию технологий механообработки. При этом основная нагрузка по разработке техпроцессов ложится на КОМПАС-Автопроект. ЛОЦМАН:PLM используется в планово-распределительном бюро для оперативного просмотра состава заказов, их своевременного запуска в работу, ввода данных о выполнении и просмотра информации. Таким образом ЛОЦМАН:PLM является единой базой производственных данных.

Реализован обмен данными между ЛОЦМАН:PLM и теми внутренними системами производственных подразделений, которые остались на предприятии. Специальный модуль-интегратор позволяет системе взаимодействовать с MBS Axapta, куда передаются данные о номенклатуре изготовления, маршруты изготовления (производственные заказы), сдаточные накладные (данные об изготовленной продукции, выполненных работах). Все это осуществляется в полуавтоматическом режиме.

На склад поступает только та информация о продукции, которая формируется в ЛОЦМАН:PLM. Обратно из ERP-системы сотрудники получают номера производственных заказов, по которым данная продукция попадает на склад. В бухгалтерии и в экономическом отделе тоже работает ЛОЦМАН:PLM, который используется для оперативного просмотра данных. Например, финансовый директор, работая в MBS Axapta, видит базовую информацию, которая формируется в ЛОЦМАН:PLM.

В настоящий момент рассматриваются задачи планирования производства, и первый этап этого проекта уже готовится к запуску.

Конечно, внедрение (а сегодня базовая часть проекта близка к завершению) не обошлось без проблем — в первую очередь психологических. Из-за привычки к старым системам, а также вследствие жесткого производственного графика сотрудникам было непросто осваивать новое программное обеспечение. Но в конце концов люди освоили ПО, работают с ним и добиваются успехов. Автоматизация, безусловно, будет расширяться, а для большей эффективности внедрения УИТ совместно с дирекцией по персоналу планирует проводить тестирование на компьютерную грамотность. Если производству необходим тот или иной сотрудник, но он не владеет компьютером, то отдел по работе с персоналом сможет отправить его на соответствующие курсы.

Виктор Александрович Изгребнев, менеджер Дирекции по производству

Татьяна Леонидовна Шанина, специалист 1-й категории Дирекции по производству

Есть, конечно, и технические вопросы по адаптации систем, по их наполнению информацией, но они решаются благодаря тому, что поставщики инженерных систем могут своевременно реагировать на потребности предприятия.

Итоги автоматизации свидетельствуют о том, что на предприятии изменились принципы и возможности работы. Например, теперь не нужно заново вводить информацию по тому или иному изделию, если оно уже изготавливалось или ремонтировалось прежде. Проработка состава заказов стала гораздо проще. Любые отделы могут оперативно просматривать все технологические процессы и всю последовательность операций в цехах. Технологи получили возможность варьировать технологию изготовления в зависимости от поступивших заготовок. При изменении технологий уже не пропадают данные о производственных нормах при частичной корректировке технологии. С появлением ЛОЦМАН:PLM стало возможным получать гораздо больше отчетов, задавать для них более гибкие условия и делать все это стало гораздо проще. Новые системы позволили добиться большей прозрачности производства, сокращения количества ошибок. Используется наработанная информация, на многих этапах удалось избежать дублирования данных.

«На данный момент ЛОЦМАН:PLM в дирекции развернут практически повсеместно, — говорит менеджер дирекции по производству Виктор Александрович Изгребнев. — По мере подключения сотрудники обучаются непосредственно на рабочих местах. К внедрению инженерных систем нас подготовила система MBS Axapta, которая была установлена у нас ранее. Мы уже преодолели те сложные времена, когда отключали сотрудников от старого программного обеспечения и они сразу же начинали работать в новом. Проект запускался, так сказать «с колес»: специалисты АСКОН приезжали к нам, а в период отладки модулей даже жили в нашем городе».

«Обучение работе с ЛОЦМАН:PLM мы прошли на рабочих местах без отрыва от производственного процесса, — рассказывает Татьяна Леонидовна Шанина, специалист 1-й категории дирекции по производству. — мы используем систему для оформления производственных заказов, расцеховки, выдачи в цехи документации».

Сегодня в составе комплекса инженерных систем ООО «ССМ-Тяжмаш» — 150 клиентских лицензий ЛОЦМАН:PLM, 51 лицензия технологической САПР КОМПАС-Автопроект, 26 лицензий справочника «Материалы и сортаменты», более 40 лицензий графической системы КОМПАС-График и системы трехмерного моделирования изделий КОМПАС-3D. Со времени начала проекта внедрения количество импортированных из старых систем техпроцессов составило почти 20 тыс., а количество техпроцессов, разработанных в новых системах, — уже более 6 тыс.

В ходе выполнения проекта специалисты подготовили ряд рекомендаций для предприятий, решающих сходные задачи. При внедрении на предприятии должна постоянно работать команда из 3-4 специалистов, сосредоточенных только на данном направлении. Необходимы четкие ТЗ, планы-графики работ, детальное и глубокое изучение заменяемых систем. C самого начала необходимо регламентировать учет замечаний и предложений по развитию программного комплекса.

И хотя проектов, подобных тому, который реализуется в ООО «ССМ-Тяжмаш», в России пока не так много, но постепенно необходимость автоматизации инженерных служб как базовой составляющей информационной системы предприятия осознается руководителями конструкторско-технологических подразделений, ИТ-менеджерами крупнейших промышленных холдингов, и это можно назвать весьма позитивной тенденцией.

|

Майя Яковлева Начальник УИТ ООО«ССМ-Тяжмаш»

Ирина Лятина Менеджер по проектам дирекции по производству, эксперт проекта внедрения со стороны

ООО «ССМ-Тяжмаш» |