Анализ задач взаимодействия «жидкость — конструкция» с использованием программных комплексов ABAQUS и FlowVision

FSI-технология ABAQUS и FlowVision

Моделирование утечки масла через уплотнение штока клапана

Предложенный подход к моделированию задач взаимодействия «жидкость — конструкция» (Fluid Structure Interaction, FSI) основан на двустороннем взаимодействии между прочностным кодом ABAQUS и аэрогидродинамическим кодом FlowVision. Моделирование взаимодействия FSI возможно благодаря разработанному менеджеру связи Multi-Physics Manager (MPM). MPM естественным образом объединяет конечно-элементную и конечно-объемную разностные сетки без введения каких-либо дополнительных структур на уровне FSI. Это позволяет состыковать различные типы сеток, разные типы аппроксимаций и обеспечить двустороннюю передачу данных между ABAQUS и FlowVision. Точность аппроксимации уравнений сохраняется как в областях расчета динамики жидкости и прочности конструкции, так и на границе взаимодействия. В качестве примера FSI-взаимодействия представлено численное моделирование процесса работы манжетного уплотнения, находящегося на подвижном штоке.

Связанные расчеты

Бурное развитие численных методов в последние годы открывает новые возможности для моделирования наиболее сложных задач аэрогидродинамики и прочности. Как правило, анализ прочности/упругости и аэрогидродинамики выполняется по отдельности. Можно без особых проблем промоделировать обтекание крыла самолета или посчитать изгиб этого крыла под воздействием внешней аэродинамической нагрузки, но очень трудно промоделировать оба этих явления одновременно в связанной постановке.

Учет сложного взаимодействия «жидкость — конструкция» требуется при моделировании целого ряда задач, например вибрация лопаток турбины под воздействием потока воздуха, анализ явления флаттера крыльев самолета, гидропланирование автомобильного колеса, аэродинамика паруса, срабатывание автомобильной подушки безопасности и пр. Подобные задачи требуют одновременного моделирования всех физических явлений с учетом их взаимного влияния друг на друга.

Совместное применение программ расчета аэрогидродинамики и прочности является сложной задачей из-за различий в расчетных областях и подходах к дискретизации уравнений. Аэрогидродинамические коды обычно используют конечно-объемный подход, в то время как прочностные коды — конечно-элементный. Один из известных способов объединения аэрогидродинамических и прочностных кодов заключается в организации обмена данными через промежуточные структуры, которые интерполируют и передают данные с одной сетки на другую. В качестве такого промежуточного средства часто применяют код MpCCI (http://www.scai.fraunhofer.de).

В данной статье представлен принципиально иной подход к решению задач взаимодействия «жидкость — структура». Он называется Multi-Physics Manager (MPM) и основан на методе подсеточного разрешения геометрии (Sub-Grid Resolution method, SGRM), реализованном в FlowVision.

FSI-технология ABAQUS и FlowVision

Метод подсеточного разрешения геометрии для задач динамики жидкости

В области расчета динамики жидкости вводится прямоугольная расчетная сетка. Чтобы разрешить мелкие детали геометрии и сложную картину течения, применяется автоматическая локальная адаптация сетки. При локальной адаптации сетки каждая адаптируемая ячейка разбивается на восемь меньших ячеек (первый уровень адаптации сетки). В то же время расчет прочности/упругости конструкции производится на конечно-элементной сетке. Внешняя граница этой конечно-элементной сетки используется как граница области расчета жидкости. Ячейки жидкости пересекаются этой поверхностной сеткой, описывающей структуру. Усеченные граничные ячейки жидкости не упрощаются и сохраняются в форме сложных многогранников. Стороны ячейки, являющиеся частью поверхностной сетки, имеют связь с исходными гранями конечно-элементной сетки.

Рис. 1. Отсечение конечно-объемной ячейки конечно-элементной сеткой

Граница расчетной области представляется набором плоских фасеток (поверхностная сетка). Эта поверхностная сетка формируется набором внешних граней Fij конечно-элементной сетки (рис. 1), где i — номер грани элемента j. Если граница пересекает ячейку сетки, то начальная прямоугольная ячейка обрезается границей, образуя многогранник сложной формы. К каждому многограннику приписываются значения переменных на гранях. Зная значения переменных на всех гранях, легко организовать передачу данных на конечно-элементную сетку и обратно.

Необходимо обращать внимание на следующее обстоятельство. Граница расчетной области для жидкости (газа) задается конечно-элементной сеткой, которая в некоторых случаях не является достаточно точной для описания этой границы. В качестве примера рассмотрим изгиб лопаток турбины, вызванный воздействием протекающего воздуха. Чтобы аккуратно описать отрыв потока на поверхности лопатки, расчетная сетка в газе должна быть очень мелкой. Это трудно реализовать на практике, так как получается огромная конечно-элементная сетка, которая с трудом поддается обработке в прочностном коде. Чтобы избежать этого, мы используем первоначальную модель, построенную в CAD-системе. Метод подсеточного разрешения геометрии SGRM образует расчетную сетку в газе путем пересечения исходной прямоугольной сетки с первоначальной CAD-моделью, тем самым точно описывая границу взаимодействия «жидкость — конструкция». Элементы границы «жидкость — конструкция» теперь могут хорошо сочетаться с гораздо более грубой конечно-элементной сеткой. Данный прием полностью снимает отмеченное ограничение в описании границы взаимодействия «жидкость — конструкция».

Численный метод решения уравнений динамики жидкости

В пакете FlowVision используется подход Эйлера к решению уравнений динамики жидкости в областях с подвижными границами. Для того чтобы учесть движение границы на неподвижной сетке, применяется специальный прием, основанный на выполнении законов сохранения. Он обеспечивает абсолютную устойчивость и консервативность интегрирования уравнений движения жидкости при произвольном движении твердых тел или подвижных границ. В основу алгоритма положен метод расщепления по физическим факторам.

Модель зазора

Чтобы разрешить течение в малом зазоре между штоком и уплотнителем, разработана модель зазора. Она специально создана для аккуратного разрешения тонкого зазора, когда простое дробление сетки неприемлемо. Модель используется в ячейках, в которые попадает зазор. Ячейки с зазором формируются пересечением прямоугольной ячейки с двумя границами расчетной области. Расстояние между этими двумя границами меньше, чем размер ячейки. В этом случае зазор аппроксимируется внутри каждой отдельной ячейки. Если зазор мал, то мало также соответствующее число Рейнольдса и в зазоре реализуется течение Пуазейля. В этом случае сила сопротивления внутри ячейки легко вычисляется и может быть добавлена в уравнения переноса для такой ячейки.

Multi-Physics Manager (MPM)

Для обмена и управления передачей данных между ABAQUS и FlowVision используется специальный модуль Multi-Physics Manager, который входит в состав FlowVision. Связь с ABAQUS осуществляется через пользовательские подпрограммы, которые передают силовые нагрузки на конструкцию со стороны жидкости и применяются для получения координат узлов. Взаимодействие FSI представляет собой последовательность следующих шагов:

1. Создание проекта во FlowVision при использовании файла типа INP с объемной сеткой из ABAQUS.

2. В проекте ABAQUS определяется вызов пользовательских подпрограмм для обработки внешней поверхности деформируемой сетки.

3. Определение временного шага для обмена данными между ABAQUS и FlowVision.

4. Запуск MPM.

5. Модуль MPM автоматически запускает один за другим ABAQUS и FlowVision. Результаты работы программ сохраняются в базах данных ABAQUS и FlowVision.

6. Пользователь может визуализировать результаты расчета взаимодействия FSI, используя постпроцессор и модуль анимации FlowVision.

Моделирование утечки масла через уплотнение штока клапана

В качестве примера решения задачи взаимодействия «жидкость — структура» рассмотрим задачу моделирования процесса работы манжетного уплотнения, находящегося на подвижном штоке. В процессе моделирования необходимо было получить значение величины расхода жидкости через зазор между уплотнением и штоком.

Уплотнение штока клапана является важной частью любого двигателя внутреннего сгорания. Оно обеспечивает смазку стержня клапана и ограничивает утечку масла. Существует ряд факторов, влияющих на работу системы смазки клапана. Например, на долговечность работы клапана влияют старение резины под воздействием масла, а также большие тепловые нагрузки. Поскольку лабораторное изучение процесса старения материала требует длительного времени, то численное моделирование в этом случае является более предпочтительным. Численное моделирование помогает изучить поведение и оценить изменение характеристик уплотнения при работе двигателя. Подача масла через уплотнение стержня осуществляется в процессе сложного взаимодействия между стержнем и деформируемым уплотнением, сделанным из резины.

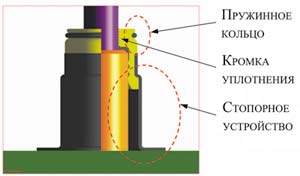

Рис. 2. Составные части уплотнения клапана

Конструкция типичного уплотнения клапана показана на рис. 2. Основными частями уплотнения клапана являются кромка уплотнения, пружинное или R-образное кольцо и стопорное устройство. Стопорное устройство поддерживает уплотнительный элемент на своем месте, а также перераспределяет приложенное давление. Основными функциями кромки уплотнения являются контроль потока масла через уплотнитель, уменьшение износа и исключение разрушения устройства.

Вязкость масла сама по себе недостаточна, чтобы обеспечить масляную пленку между стержнем и уплотнителем. Пленка появляется между стержнем и уплотнителем за счет динамических нагрузок благодаря давлению, которое образуется в двигателе и обеспечивает гидродинамическую смазку. В гидродинамической смазке пленка жидкости формируется за счет взаимного движения стенок стержня и уплотнителя. Сдвиговые напряжения в пленке жидкости приводят к контактному давлению между стержнем и уплотнением. Величина и распределение контактного давления в зазоре влияют на основные характеристики уплотнения клапана.

Распределение контактного давления зависит от многих факторов, в том числе от формы канала между выступами уплотнения, формы стержня и круговой пружины, положения стопорного устройства, свойств материала и давления во всасывающем коллекторе. Высокое давление во всасывающем коллекторе улучшает смазку, но может привести к разрушению устройства.

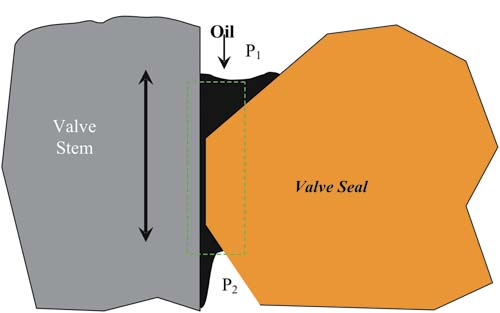

Рис. 3. Схема работы уплотнения

Схема работы уплотнения показана на рис. 3. Мы предполагаем при моделировании, что канал между стержнем клапана (Valve Stem) и уплотнением клапана (Valve Seal) заполнен маслом (Oil). Стержень двигается вверх-вниз с частотой, зависящей от оборотов двигателя. Давление P2 соответствует давлению во всасывающем коллекторе, а P1 — атмосферному давлению.

Моделирование движения жидкости было выполнено в программном комплексе вычислительной аэрогидродинамики FlowVision, моделирование поведения манжетного уплотнения — в программном комплексе прочностного анализа ABAQUS. Менеджер связи (Multi Physics Manager) обеспечивает двустороннюю связь между этими двумя комплексами. На каждом шаге расчетная область перестраивается и происходит обмен данными между ABAQUS и FlowVision. Значения давления, посчитанные во FlowVision, передаются в ABAQUS, где рассчитывается деформация уплотнения. Описанный выше подход позволяет выполнить детальный анализ утечки масла через уплотнение для различных нагрузок и режимов работы двигателя. Форма и материал уплотнения могут быть оптимизированы для минимизации утечки масла.

Прочностной код ABAQUS рассчитывает деформации уплотнения в процессе работы двигателя, а также определяет контактное давление между уплотнением и стержнем, что непосредственно влияет на скорость утечки масла. С помощью ABAQUS проводится анализ изменения контактного давления при изменении свойств резины в процессе старения. FlowVision рассчитывает течение масла в канале, образованном стержнем и деформируемым уплотнением. Чтобы дать количественную оценку утечки масла через уплотнение, необходимо совместное использование ABAQUS и FlowVision.

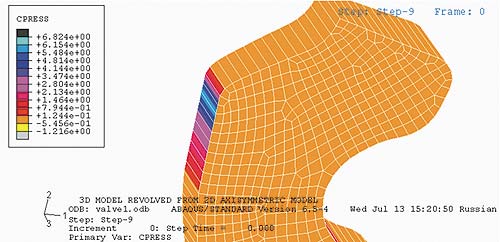

Рис. 4. Фрагмент резинового уплотнения (ABAQUS) с приложенным к нему давлением из FlowVision. Режим движения штока со скоростью 0,8 м/с

Утечка масла через уплотнение стержня клапана была смоделирована для нескольких режимов работы двигателя (рис. 4) и для двух типов упругих свойств резины. Результаты анализа показывают существенную зависимость утечки от условий работы двигателя и от упругих свойств резины. Повышение скорости работы двигателя и упругости резины приводит к увеличению утечки масла через уплотнение. В процессе анализа было выявлено, что во время колебания стержня резина совершает сложное движение. Это осциллирующее движение приводит к волнообразному изменению зазора между стержнем клапана и уплотнением. Исследование этого влияния дает возможность точно предсказать поведение уплотнения стержня клапана.

Проведенный анализ позволяет сделать следующие выводы:

• повышение скорости колебания стержня приводит к увеличению утечки масла через уплотнение стержня клапана. Для более мягкой резины рост скорости колебания стержня приводит к увеличению утечки на 31%, для более жесткой резины — на 35%;

• повышение жесткости резины вызывает увеличение утечки масла через уплотнение на 22-27% в зависимости от режима работы двигателя;

• увеличение жесткости резины приводит не просто к росту утечки масла, а к чрезмерному росту утечки для жесткой резины при повышении скорости вращения двигателя;

• во время колебания стержня резина совершает сложное движение, которое вызывает волнообразное изменение зазора вдоль стержня.

Описанный подход с успехом применяется также для решения других задач, характеризующихся сложной геометрией, многофазными течениями, подвижными телами и большими структурными деформациями. Примеры решенных с помощью данного подхода связанных задач:

• моделирование аэроупругости дверного уплотнения автомобиля;

• расчет гидропланирования колеса на мокрой дороге;

• моделирование задач аэро- и термоупругости при течении воздуха в выпускном коллекторе двигателя внутреннего сгорания;

• моделирование задач прочности обтекателя головной части ракеты при ее движении в плотных слоях атмосферы.