Примеры особых решений в ADEM-VX

Работа с фрагментами твердых тел

Автоматическое проектирование маршрута обработки

ADEM-VX — интегрированная CAD/CAM/CAPP-система, единое пространство которой составляют несколько ключевых систем для проектно-конструкторской и технологической подготовки производства. Но не только в этом состоит уникальность системы ADEM. Приведем лишь три примера из разных предметных областей: моделирование, подготовка ЧПУ и проектирование техпроцессов.

Работа с фрагментами твердых тел

Речь идет о специальном функционале системы ADEM-VX, предназначенном для редактирования моделей твердых тел в тех случаях, когда начальная спецификация была утеряна или недоступна. На практике подобная задача нередко встречается при работе с импортированными из других систем моделями.

В нашем журнале (№ 5’2006) уже были описаны некоторые функции, предназначенные для этой цели. Сегодня мы расскажем об операциях с фрагментами. Этот функционал может быть крайне полезен в случае, когда редактирование с помощью других операций невозможно или слишком трудоемко. Под фрагментом мы будем понимать часть тела, выделенную пользователем. Это может быть любая осмысленная часть или несколько частей, в том числе отверстия любой конфигурации. Для того чтобы выделить фрагмент, достаточно указать входящие в него поверх-но-сти, например для выделения цилиндрического сквозного отверстия достаточно указать его цилиндрическую грань.

Система ADEM автоматически формирует группу твердотельных объектов, описывающих фрагмент, с которой можно выполнять стандартные процедуры: перенос, поворот, масштабирование, копирование, зеркальное отражение и т.п.

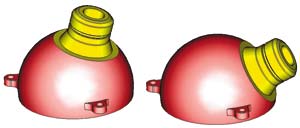

На рис. 1 приведен пример поворота носика на сферическом фланце. В результате получено новое тело, в котором указанный фрагмент, включая внутреннее отверстие, изменил свое положение. Геометрия того места, где изначально находился фрагмент, полностью восстановлена.

Рис. 1. Изменение положения фрагмента

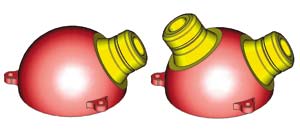

Рис. 2. Копирование фрагмента в рамках одного тела

Рис. 3. Копирование фрагмента с одного тела на другое

На рис. 2 показано копирование фрагмента в рамках одного тела. Копия фрагмента и исходная деталь являются одним твердым телом.

Полезна данная функциональность и для переноса фрагментов с прототипа на другие объекты (рис. 3). Во всех приведенных примерах операция выполняется одним действием, без применения дерева проекта и без ручного редактирования поверхностей.

Работа с фрагментами внешне очень похожа на работу с деталями в сборке, когда пользователь или изменяет положение и ориентацию деталей, или убирает либо добавляет детали. Только в данном случае все происходит внутри твердого тела.

Подобные возможности еще больше расширяют сферу деятельности пользователя, добавляют гибкости и вариативности интегрированной системе.

Плунжерное фрезерование

Очень популярным способом черновой фрезерной обработки методом врезания в настоящее время является плунжерное фрезерование. Поскольку основное усилие резания направлено вдоль оси инструмента, рабочая подача может достигать максимально возможного для станка значения и, как следствие, значительно сокращать время обработки — минимум в два раза. Реализуя этот вид обработки, разработчики ADEM-VX руководствовались информацией, полученной от компании «САНДВИК-МКТС» и послужившей техническим заданием.

Суть метода заключается в том, что инструмент совершает вертикальные перемещения от плоскости привязки конструктивного элемента до поверхности (дна) с плавным отходом в свободную зону и переходом на следующий сегмент. Величина следующего прохода рассчитывается автоматически исходя из параметров инструмента и заданной величины гребешка.

Простейшим видом фрезерования в данном случае является плоская выборка разного рода карманов и окон. В последнем случае для предотвращения выпадения металла, оставшегося в центральной части, ADEM-VX позволяет установить точки прерывания. Этот оставшийся металл в дальнейшем может быть удален механическим путем либо выдавлен невращающимся инструментом.

Но самую высокую эффективность плунжерный метод обработки демонстрирует на черновой выборке сложных формообразующих элементов штампов и пресс-форм. В этом случае глубина обработки рассчитывается автоматически исходя из заданного набора фрезеруемых поверхностей. В случае необходимости в начальной точке обработки может быть выполнено предварительное врезание по спирали (рис. 4). Для обеспечения плавности траектории при высокоскоростной обработке отвод инструмента в свободную зону выполняется по плавной траектории.

Рис. 4. Черновое плунжерное фрезерование выдувной формы со спиральным врезанием

Рис. 5. Обработка межлопаточного пространства моноколеса

Еще одним эффективным способом применения плунжерного метода обработки является черновая выборка межлопаточного пространства моноколес (рис. 5). В этом случае инструмент двигается в плоскости, перпендикулярной оси вращения моноколеса между двумя ограничивающими кривыми, поворачивая деталь на определенный угол, чтобы обеспечить доступ инструмента в зону обработки. Выбрав таким образом пространство между двумя лопатками, обработку можно размножить за счет механизма под-про-грамм, повторив ее необходимое число раз.

Автоматическое проектирование маршрута обработки

Речь пойдет не о «волшебной кнопке», призванной ликвидировать инженеров-технологов как класс, а о некоем сервисе-функционале, который при минимальных затратах на ввод данных обеспечивает максимальные возможности в проектировании маршрута обработки.

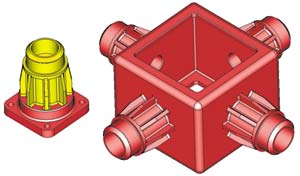

Рассмотрим проектирование маршрута обработки на примере получения отверстий. Круглые гладкие цилиндрические отверстия являются одним из наиболее распространенных элементов конструкций деталей машин в любой отрасли машиностроения (рис. 6).

Технологический маршрут обработки отверстий, как правило, выбирают в зависимости от заданных на чертеже размеров отверстий, формы деталей, имеющегося на предприятии оборудования.

Рис. 6. Отверстия — наиболее распространенные элементы конструкций деталей машин

Межоперационные припуски, приведенные в различных справочниках, не зависят от конкретного технологического процесса, вследствие чего поиск необходимых данных требует непроизводительных затрат труда. Существенное влияние на содержание технологического процесса обработки оказывают субъективные факторы. Поэтому на практике назначаемые операционные размеры отверстия, а следовательно, и инструменты для их обработки иногда сильно различаются, что приводит к неоправданному росту номенклатуры применяемого инструмента, нерациональному его использованию и неравномерной загрузке оборудования.

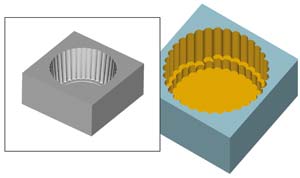

В данном сервисе-функционале использован справочник, в котором приведены материалы, необходимые для построения технологического процесса, выбора межоперационных размеров и исполнительных размеров инструментов для обработки резанием наиболее распространенных в машиностроении отверстий с полями допусков Н7-Н11. Справочник содержит значения межоперационных размеров обрабатываемых отверстий, припусков, исполнительных размеров режущего и измерительного инструмента. Рекомендации справочника проверены в ходе его многолетнего практического применения на ряде машиностроительных предприятий.

При использовании данного сервиса-функционала вариант технологической схемы выбирается исходя из последней операции, которая назначается в зависимости от конструктивных особенностей деталей, наличия оборудования и других факторов, в том числе и экономических соображений.

Взаимодействие с сервисом-функционалом предполагает следующие этапы:

1. Ввод исходных данных для проектирования. При определении маршрута обработки отверстий технолог основывается на параметрах получаемого отверстия, таких как номинальный диаметр, квалитет точности и шероховатость поверхности. При создании данного сервиса-функционала в ADEM-VX разработчики придерживались той же логики: технологу необходимо и достаточно на операционном эскизе указать отверстие, которое следует получить, с известными параметрами диаметра, точности и чистоты поверхности.

2. Определение маршрута обработки. На основе исходных данных система автоматически определяет маршрут обработки отверстия.

При выборе схемы учитывается характер обработки в сплошном металле или при получении отверстия в подготовленных отверстиях (литые заготовки, штампованные заготовки и др.). При определении маршрута обработки технолог также может назначить свой фильтр операций, участвующих в обработке, в зависимости от имеющегося на предприятии оборудования. Для основных поверхностей с учетом точности выбирается метод обработки, назначается число и последовательность выполняемых переходов, подбираются соответствующий режущий инструмент и средства измерения, рассчитываются режимы резания.

3. Передача маршрута обработки в ТП. Полученный маршрут обработки передается в существующий технологический процесс. Выполнить передачу маршрута обработки отверстия можно как в существующую операцию, так и в новые операции технологического процесса.

С созданием операций, переходов, оснастки (режущий, мерительный инструмент), расчетом режимов резания и т.д. автоматическое определение маршрута обработки значительно облегчает и ускоряет процесс проектирования технологического процесса.