Вместо ПДО — PDM, или Как справиться с возрастающими объемами производства без увеличения численности сотрудников

Пример современного эффективного производства

Наше предприятие, ООО «ЭСТО-Вакуум», расположено в городе Зеленограде и уже 12 лет специализируется на разработке нового автоматизированного вакуумного оборудования для напыления и травления различных материалов. Руководит им Е.В.Берлин, один из ведущих в России специалистов по вакуумному напылительному оборудованию, плазмохимии и ионному травлению.

Наше предприятие вполне типично для сегодняшнего времени и для местоположения (как известно, Зеленоград — это российская «Силиконовая долина», где сейчас началась реализация проекта особой экономической зоны для развития высокотехнологичных и наукоемких отраслей промышленности). Мы создаем и производим как раз такое оборудование. Для его разработки имеется современное конструкторское бюро, работающее в трехмерной системе автоматизированного проектирования. Специалисты по разработке технологических устройств и технологий готовы решить любые, в том числе и нестандартные задачи в области нанесения различных материалов в вакууме, а также по предварительной очистке изделий, плазмохимическому и ионно-химическому травлению, плазмостимулированному осаждению диэлектриков и т.д.

ООО «ЭСТО-Вакуум» за время работы выпустило уже около 100 установок, которые успешно используются на многих предприятиях России и КНР в следующих областях:

• в технологиях напыления гибридных интегральных схем (РС и металлы), напыления толстых (до 15 мкм) слоев алюминия при производстве силовых приборов, напыления специальных слоев при производстве солнечных элементов;

• осаждение и травление диэлектрических покрытий в оптическом и полупроводниковом производстве;

• травление эпитаксиальных структур полупроводниковых лазеров и светодиодов;

• во многих других применениях, касающихся техники вакуума и технологий обработки в вакууме.

В данной статье представлен опыт внедрения PDM-системы с целью решения накопившихся проблем в области управления производством и проектированием.

Исходное состояние

Численность конструкторского бюро — восемь человек. Применяется трехмерная графика, архив организован в виде файловой структуры. Отдел материально-технического снабжения: учетная система «1С:Торговля и склад»; штат: специалист по снабжению, администратор системы, кладовщик. Взаимодействие с заводами-изготовителями: заключение договоров на основе передачи комплектов конструкторской документации (КД), выполненных в соответствии с ЕСКД. Производство — 20 человек.

Проблемы

Имевшаяся структура подразумевала последовательное прохождение всех этапов выполнения заказов, требующих нового проектирования:

1. Поступление нового заказа.

2. Создание комплекта КД.

3. Обработка КД с целью формирования заявок на покупные в «1С».

4. Передача КД на завод для оценки стоимости и заключения договора на изготовление оригинальных узлов.

5. Закупка комплектующих.

6. Сборка установки.

Несмотря на то что уровень унификации составлял 70-80%, этап проектирования занимал от трех до шести месяцев до получения полного комплекта КД. Таким образом, вместо того, чтобы сразу после заключения договора с заказчиком запускать в производство эти унифицированные 80% установки, нам приходилось ждать готовности полного комплекта КД. В результате мы не укладывались в сроки, устраивающие заказчиков. Попытки опережающего запуска проекта в производство при отсутствии полноценного планово-диспетчерского отдела неизменно приводили к путанице и неразберихе. Да и при наличии такого отдела существующая технология позволяет обрабатывать только законченные комплекты. Металлообрабатывающие заводы также не устраивала некомплектная документация, поскольку у них возникали трудности с ее обработкой.

В любом случае, на фоне увеличивающихся объемов производства, даже для обеспечения обычной последовательной схемы, создание планово-диспетчерского отдела становилось неизбежным. Альтернатива, как всегда, — в автоматизации.

Задача

1. Автоматически формировать заявки как на покупные изделия, так и на оригинальные детали и узлы на незавершенной стадии конструкторской разработки.

2. После завершения разработки автоматически формировать дополнительные заявки с учетом сделанных ранее.

3. Перейти на подетальный заказ металлообрабатывающим заводам на основе годового договора и непрерывного потока подетальных заявок по ранее согласованным ценам на каждую деталь.

Решение

Толчком к началу работ по решению поставленных задач стала информация о том, что компания APPIUS (www.appius.ru) разработала PDM-систему на платформе «1С:Предприятие 8.х». Передача данных из PDM-системы в хорошо нам известную «1С» не должна была вызвать проблем. На том этапе этот фактор была определяющим, и, несмотря на то, что система была новой, познакомившись с разработчиками, мы решили рискнуть. Система предлагалась с конфигурацией «1С:Управление производственным предприятием». Мы сочли, что для наших задач нет смысла ставить такую тяжелую конфигурацию, как УПП, и попросили решить задачу на базе привычной нам «1С:Управление торговлей».

Внедрение

Внедрение начали, не дожидаясь завершения адаптации системы под «1С:Управление торговлей».

Сразу стало ясно, что частичное внедрение не имеет смысла, так как оно создавало еще больше трудностей, чем работа без PDM-системы. Для подключения минимально необходимого объема документации требовалось от одного до полутора месяцев. В случае неудачи последствия могли быть необратимыми. Проектирование было приостановлено, и все конструкторы по разработанному плану начали первый этап — подключение КД. Благодаря высокой квалификации наших сотрудников обучения практически не потребовалось — сопроводительной документации и телефонных консультаций оказалось достаточно.

После месяца напряженной работы по освоению системы конструкторы постепенно стали возвращаться к прерванной проектной работе, но уже в PDM-системе. Главной задачей, как уже упоминалось, было не облегчение работы конструкторов, а управление снабжением и производством. Были опасения, что конструкторы воспримут ее как лишнюю обузу, но этого не произошло. Стало ясно, что PDM-система обеспечивает конструктору удобство в работе, ни в чем его не ущемляя.

Параллельно с этим был осуществлен перенос данных из старой базы «1С:Торговля и склад 7.7», а также наполнен конструкторско-технологический справочник системы Appius-PDM из «Инженерного справочника для САПР» и справочника «Крепежные изделия».

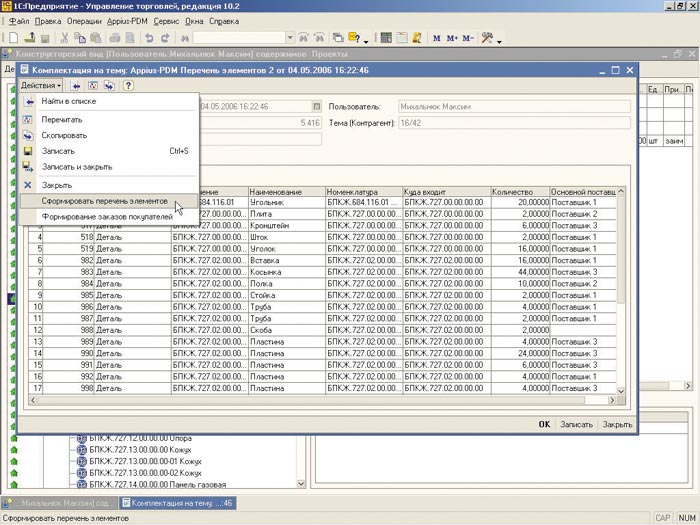

Для автоматизации формирования заказов поставщикам по актуальному составу изделия была разработана конфигурация «Заказы по теме» и специализированный отчет «Анализ тем».

Таким образом, внедрение заняло:

• период подключения критически необходимого объема документации (2D, 3D) — 1,5 месяца;

• опытный прогон всего технологического цикла — 2 месяца с момента начала работ;

• полное внедрение — 3 месяца с момента начала работ.

К концу третьего месяца были написаны основные должностные инструкции, и прежние системы управления перестали действовать.

Новый технологический цикл

1. Поступление нового заказа, открытие темы.

2. Выбор установки прототипа.

3. Копирование ее под новым номером.

4. Извлечение из состава установки всего лишнего (можно извлечь элемент любого уровня, предварительно присвоив новое исполнение вышестоящему элементу) и добавление в состав изделия новых узлов, если они есть в наличии.

5. Формирование заявок по теме (в заявки входят все элементы состава — как покупные, так и оригинальные).

6. Формирование заказов поставщику (обрабатываются заявки нескольких тем; элементы классифицируются по признаку основного поставщика, распределяются по заказам).

7. Заказы передаются исполнителям (заказы, содержащие оригинальные детали или сварные узлы, комплектуются чертежами для передачи на заводы).

8. Конструкторы превращают то, что осталось от прототипа после извлечения всего лишнего, в новую модификацию и завершают проектирование.

9. Производится повторная процедура формирования заявок по теме (к тому, что было ранее сформировано, добавляется вновь разработанное).

10. Производится очередная плановая процедура формирования заказов поставщику, и в них попадает все, что было дополнительно разработано.

11. Заказанные комплектующие учитываются в подсистеме управления закупками, поступают на склад и далее на сборку в цех. При этом работает вся штатная аналитика «1С:Управление торговлей».

Последствия

1. Процедуры обработки КД полностью автоматизированы.

2. Возможен запуск в производство незавершенной разработки. После завершения разработки автоматически будет дозаказано все недостающее.

3. Нет необходимости отправлять на заводы полные комплекты документации (что важно для тех, кто заботится о конфиденциальности, к тому же и бумаги расходуется меньше).

4. Можно заказывать детали различных типов на разных заводах. Они автоматически попадут в разные заказы поставщикам.

5. В PDM-системе надежно открываются трехмерные сборки большего размера. Мы протянули сеть в сборочный цех, установили там компьютеры и обеспечили возможность сборки по 3D-моделям.

6. После установки компьютеров в сборочном цехе быстро выяснилось, что большая часть сборочных чертежей (но не все) никому не нужна: на заводы мы их не отправляем, а сами пользуемся моделями, так что встал вопрос о прекращении их выпуска. Спецификации в PDM-системе формируются по составу изделия только автоматически.

7. Достигнуто однозначное соответствие между номенклатурой, используемой в КД, и номенклатурой «1С».

8. Поскольку номенклатура в «1С» содержит цены, то, сформировав заявки на очередную тему, можно сразу оценить ее себестоимость.

9. И еще многое, многое другое.

Обычно, когда речь заходит о внедрении систем автоматизированного управления производственной деятельностью, поставщики оперируют сроками один-два года и стоимостью проектов от миллиона рублей и выше (а для больших предприятий — и от миллиона долларов). Однако любое внедрение, затягивающееся более чем на полгода, теряет темп, а у специалистов предприятия исчезает ощущение, что внедрение приносит результаты.

В данном случае срок внедрения решений, которые уже положительно сказываются на экономике предприятия, составил всего 3 месяца. При этом, по нашим оценкам, производственный цикл стал короче в среднем на один квартал. Конечно, предприятие «ЭСТО-Вакуум» не очень большое и довольно гибкое, восприимчивое к реформам, но все же результат и сроки его достижения впечатляют.

Для любого предприятия важен именно результат, а не участие в процессе. И наше предприятие «ЭСТО-Вакуум» с помощью программных и организационных решений от компании APPIUS и фирмы «1С» решило существенную часть своих проблем по автоматизации конструкторской подготовки производства и его диспетчеризации. Фактически успешно завершен очень важный этап автоматизации управления материальными ресурсами. Мы вышли на качественно новый уровень организации производства!