Токарная обработка в версии 9.5 системы ГеММа-3D

Настоящей статьей мы продолжаем цикл материалов, посвященных описанию использования новых стандартных технологических решений при разработке управляющих программ, которые стали доступны в версии 9.5 системы ГеММа-3D.

В версии 9.5 фактически разработан новый модуль токарной обработки. В нем реализован расчет траектории с учетом не одной, а двух вершин резца путем ввода типа резца «Канавочный». Вместо одной опции «Обработка токарного кармана» имеются специальные пункты в меню под каждый тип стратегии обработки карманов: продольная, профильная, поперечная и подрезка. Для обработки контура детали дополнительно включены пункты «Токарная канавка» и «Токарная отрезка». Данные стратегии не просто реализуют проход по контуру — они формируют траекторию обработки, которая становится технологически грамотной в отношении специфики именно этих стратегий. Ниже рассмотрены особенности работы с модулем токарной обработки.

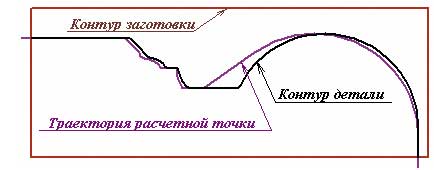

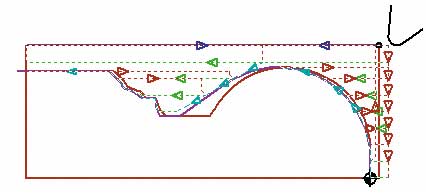

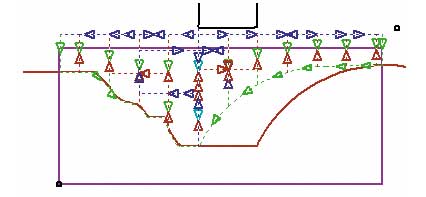

Что касается объектов, с которыми работает модуль токарной обработки версии 9.5, то здесь сохранена преемственность по отношению к более ранним версиям системы ГеММа-3D. Контуры, на основе которых рассчитывается траектория движения резца, разделены на три типа: контур детали, траектория расчетной точки и контур заготовки (рис. 1).

Рис. 1. Объекты обработки

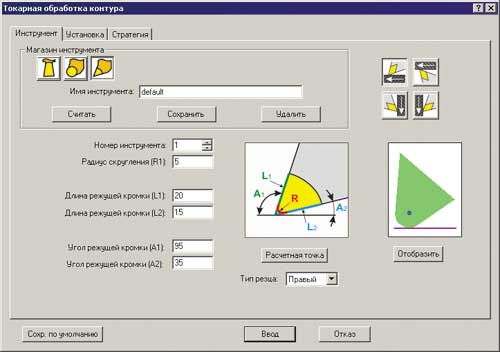

Значительно расширены возможности задания параметров режущей части резца. Разработана специальная диалоговая панель «Инструмент» для ввода значений этих параметров (рис. 2).

Рис. 2. Панель параметров режущей части токарных резцов

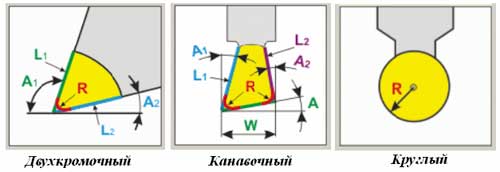

Выделено три типа резцов: двухкромочный, канавочный и круглый. Выбор типа резца производится нажатием соответствующей иконки в поле панели «Магазин инструментов». После выбора типа резца в панели изменяется список параметров режущей части и поясняющая их картинка. На рис. 3 показаны картинки для всех трех типов резцов с обозначением вводимых параметров.

Рис. 3. Типы резцов

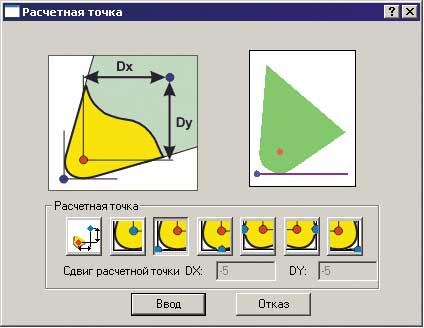

Как известно, траектория обработки является траекторией одной привязанной к инструменту точки, которая называется расчетной. Версия 9.5 предоставляет возможность автоматически назначить параметры сдвига расчетной точки относительно центра скругления вершины резца по заданной геометрии резца с помощью дополнительной панели параметров расчетной точки (рис. 4). Кроме того, в панели «Инструмент» имеются четыре кнопки, позволяющие отобразить ориентацию резца относительно оси вращения детали. По совокупности данных, полученных из параметров режущей части, расчетной точки и ориентации резца, автоматически генерируется условное изображение режущей части и расчетной точки в окошке «Отобразить» панели «Инструмент». Таким образом, осуществляется комплексная визуальная проверка исходных данных об инструменте еще до задания стратегии обработки.

Рис. 4. Панель параметров расчетной точки

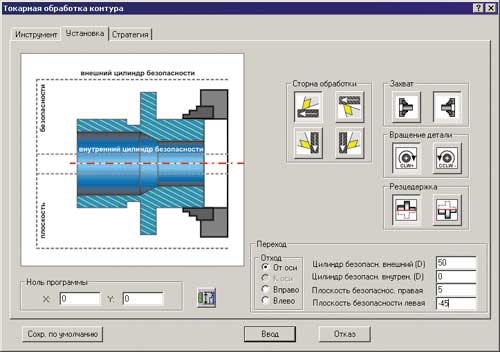

Для более полной информации не только о режущей части, но и о других параметрах, связанных с резцедержкой, патроном и направлением вращения детали, добавлена диалоговая панель «Установка» (рис. 5). Дополнительно в панели содержатся поля для ввода зоны ограничений токарного станка в виде параметров цилиндра безопасности и плоскости безопасности, рекомендуемого направления отхода после завершения отработки прохода, а также смещения траектории прохода, связанного с вводом «нуля программы». На панели имеется кнопка перехода в режим задания численных параметров установки непосредственно с 2D-графического редактора (иконка с изображением размерной линии).

Рис. 5. Панель «Установка»

Теперь перейдем к рассмотрению новых технологических возможностей конкретных стратегий обработки.

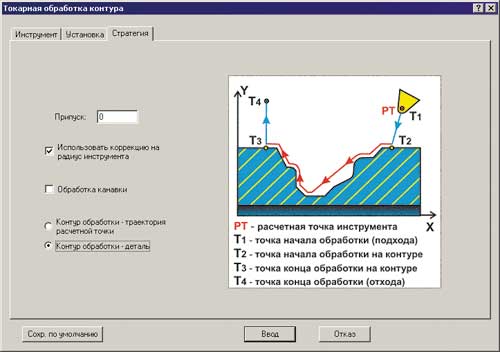

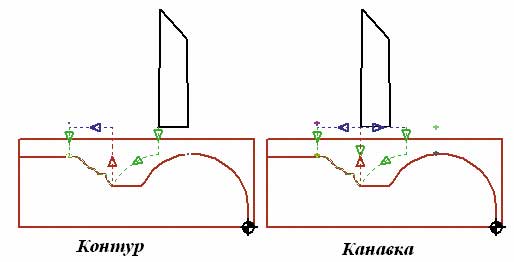

Прежде всего расширены возможности задания обработки контура. В пункте «Токарный контур» не обязательно иметь контуры, строго соответствующие разрабатываемым проходам. Теперь можно иметь один контур детали, соответствующий, например, контуру осевого сечения детали, а сегменты, соответствующие контурам, для данного прохода ограничиваются с помощью точек начала и конца обработки на контуре, как показано на поясняющей картинке новой диалоговой панели стратегии (рис. 6). Здесь же добавлены опция использования коррекции на радиус инструмента и обработка контура двумя вершинами канавочного резца (опция «Обработка канавки»). Траектория обработки канавки в пункте «Токарный контур» с выбранной опцией «Обработка канавки» и в пункте «Токарная канавка» отличаются (рис. 7). В обоих случаях обработка контура канавки выполняется двумя вершинами резца. Различие состоит в том, что в пункте «Токарная канавка» выполняется предварительное врезание на максимальную глубину канавки, что позволяет в некоторых случаях выполнять обработку канавки без предварительных черновых проходов.

Рис. 6. Панель стратегии пункта «Токарный контур»

Рис. 7. Обработка канавки двумя способами

Рис. 8. Продольная черновая обработка

В версии 9.5 черновая выборка карманов для двухкромочных и канавочных резцов разделена. Обработка двухкромочным резцом осуществляется в пунктах «Токарная продольная» и «Токарная профильная».

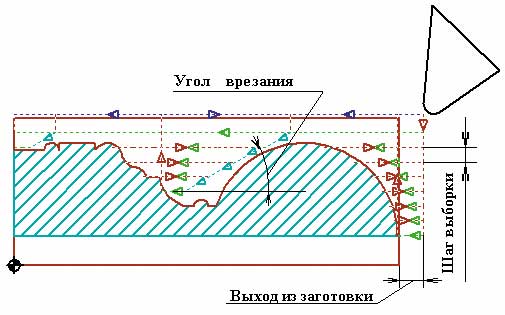

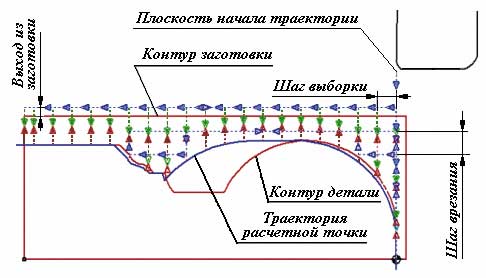

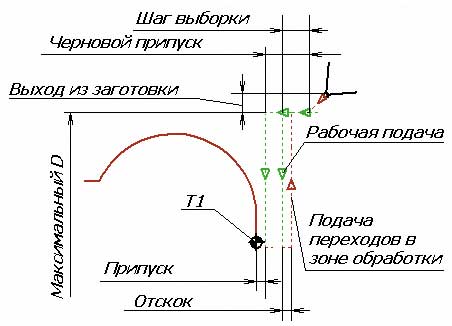

При продольной обработке движение резца с заданной глубиной резания (шаг выборки) осуществляется параллельно или перпендикулярно оси детали. Пример траектории черновой продольной обработки с пояснением ее основных параметров показан на рис. 8. Движение по контуру траектории расчетной точки осуществляется только в частном случае продольной обработки, так называемой получистовой. Пример продольной получистовой обработки показан на рис. 9.

Рис. 9. Продольная получистовая обработка

Для создания прохода выборки основной массы материала с помощью рабочих движений по кривым, эквидистантным контуру детали (cпособ, часто требуемый для токарной обработки поковок), используются алгоритмы, доступные в пункте «Токарная профильная». Пример профильной обработки с пояснением ее основных параметров показан на рис. 10.

Рис. 10. Токарная профильная обработка

Для продольной и профильной обработки контур заготовки в версии 9.5 можно задавать в виде замкнутого прямоугольника, пересекающего контур детали. Дополнительно в продольной обработке зону обработки можно уточнять с помощью замкнутых контуров ограничений.

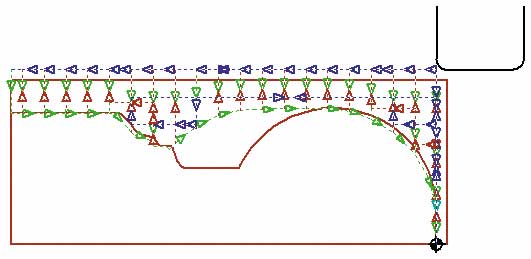

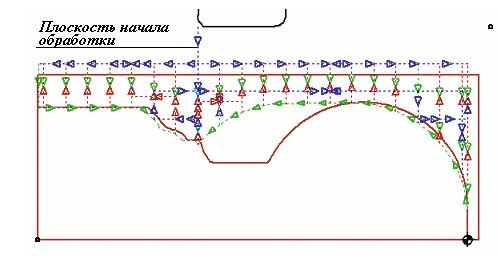

Версия 9.5 позволяет применить технологию обработки детали широким резцом с рабочими движениями перпендикулярно оси детали. Для этого предложен пункт «Токарная поперечная». Пример поперечной обработки широким резцом показан на рис. 11. Плоскость начала обработки рассчитывается автоматически и располагается в месте, где при глубине резания, равной ширине резца, будет максимальным расстояние от самой глубокой точки резания до стороны контура заготовки, перпендикулярной направлению движения резания. Выборка выполняется последовательными смещениями сначала в одну сторону от плоскости, затем в другую. Поэтому если плоскость начала находится на реальном крайнем торце реза, формируется траектория с односторонним смещением шагов при выборке. При получистовой обработке дополнительно к движениям, параллельным направлению обработки, резец выполняет также подчистку контура движениями, эквидистантными траектории расчетной точки. Подчистка выполняется ближайшей к контуру вершиной резца, как показано на рис. 12.

Рис. 11. Токарная поперечная обработка широким канавочным резцом

Рис. 12. Поперечная получистовая обработка

Поперечную обработку можно выполнять послойно (выбрать данную опцию в диалоговой панели). В этом случае зона выборки обрабатывается на один диаметр для первого шага врезания вдоль всего дна канавки. При необходимости выполняется переход из одной зоны обработки впадины в другую (рис. 13).

Рис. 13. Послойная выборка с двусторонним смещением резца

В поперечной обработке в качестве контура заготовки можно применить зону ограничения в районе конкретной канавки, что очень удобно при работе узким канавочным резцом. Пример такой обработки с опцией «послойная выборка» показан на рис. 14.

Рис. 14. Обработка канавки узким резцом в пункте «Токарная поперечная»

Пункт «Токарная подрезка» предназначен для задания обработки торца детали подрезным (двухкромочным) резцом при отсутствии контура торца как объекта обработки в модели. Подрезка может осуществляться в несколько проходов, но предварительного построения зоны обработки не требуется. Достаточно указать любую точку, лежащую в плоскости торца, в качестве точки начала обработки Т1, а численные параметры, показанные на рис. 15, задать в диалоговой панели стратегии обработки. Дополнительно можно задать минимальный диаметр и подачу отскока при торцовке шеек фланцев.

Рис. 15. Обработка торцов в пункте «Токарная подрезка»

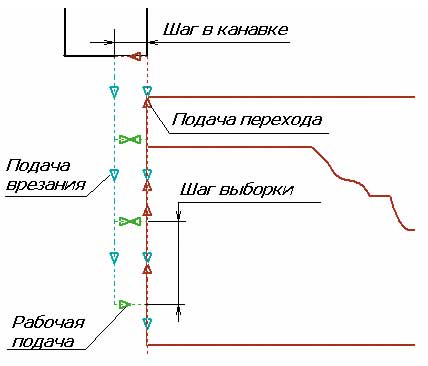

Пункт «Токарная отрезка» предназначен для задания обработки отрезным резцом (отрезка или проточка глубокой канавки, равной ширине резца). Для работы с данным пунктом, как и в предыдущем случае, не требуется построение в модели контура объекта обработки. Комбинируя опции диалоговой панели, можно в пункте «Токарная отрезка» реализовать следующие технологии отрезки детали:

• однимдвижением без дополнительного отвода инструмента для охлаждения;

• c заданным шагом врезания с шириной реза, равной ширине резца;

• c заданным шагом врезания c шириной реза, большей ширины резца.

Третья технология является наиболее полной. Пример обработки по данной технологии и показан на рис. 16. После отхода в точку предпоследнего положения резца выполняется смещение на рабочей подаче по горизонтали на величину шага в канавки. Затем производится врезание на глубину шага выборки на подаче врезания и возврат на рабочей подаче в основную плоскость реза. И только после этого выполняется следующий цикл врезания. Во второй технологии шаг в канавке равен нулю. В этом случае происходит периодический отвод резца от поверхности резания с последующим врезанием на шаг выборки. В первой технологии выполняется просто движение на рабочей подаче от начальной до конечной точки отработки, а затем отвод от детали.

Рис. 16. Отрезка детали с расширенной канавкой реза

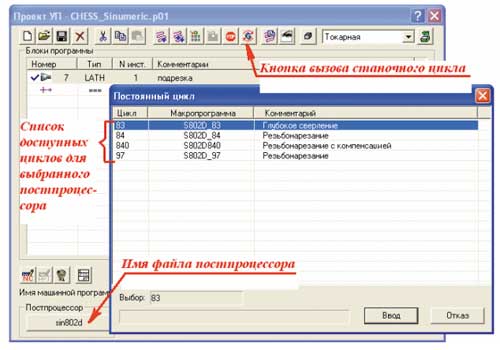

В версии 9.5 формирование управляющей программы (УП) осуществляется в виде создания проекта УП. Для управления процессом компоновки УП из ранее созданных проходов, генерации программы на языке АРТ и постпроцессирования предлагается специальная диалоговая панель, показанная на рис. 17. Описанию принципа формирования УП с помощью показанной диалоговой панели предполагается посвятить следующую статью данного цикла. Здесь же акцентируем внимание только на способе вызова станочного цикла для конкретного токарного станка.

Рис. 17. Вызов станочных циклов в токарной обработке

Главная особенность состоит в том, что разработчик постпроцессора для токарного станка со станочными циклами, кроме самого постпроцессора, также создает текстовый файл, в котором перечислены станочные циклы, ставит в соответствие этим циклам имена макропрограмм и дает краткие комментарии. Имя файла списка циклов совпадает с именем постпроцессора, которое задается в панели «Проект УП». По нажатии кнопки вызова станочного цикла в верхней строке кнопок инструментального меню появляется панель со списком доступных циклов для выбранного постпроцессора.

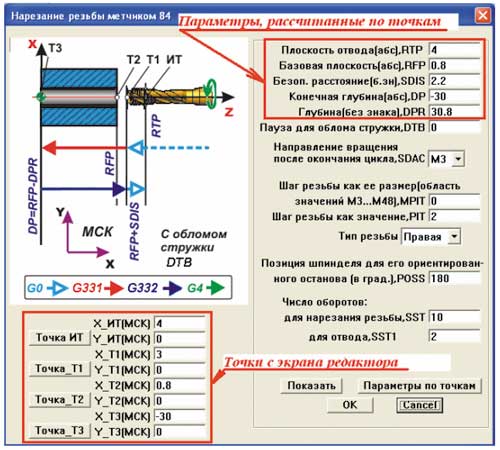

Вызов станочного цикла отрабатывается как вызов соответствующей макропрограммы. Разработке макропрограмм была посвящена статья, опубликованная ранее в нашем журнале, поэтому на общем принципе работы с ними мы останавливаться не будем. Покажем только, как при разработке макропрограммы увязать задание параметров станочного цикла с моделью детали в геометрическом редакторе (вплоть до прямого выбора точек и контуров в редакторе). Например, на рис. 18 показана диалоговая панель для цикла 84 системы ЧПУ Sinumeric802D.

Рис. 18. Диалоговая панель макропрограммы «Нарезание резьбы метчиком 84»

Диалоговую панель можно условно разделить на пять зон:

• информационная картинка;

• зона ввода объектов в графическом редакторе (в данной макропрограмме это ввод точек с экрана редактора);

• зона численных параметров, которые могут быть вычислены косвенным образом из параметров введенных объектов графического редактора (пересчет выполняется при нажатии кнопки «Параметры по точкам»):

• зона технологических параметров численного и текстового типа (все параметры переводятся в численный формат при формировании макропрохода);

• зона кнопок управления работой макроса.

Структура параметров макропрограммы цикла должна быть согласована с разработчиком постпроцессора. Поэтому макропрограмму для цикла можно назвать «макроцикл». Макроцикл разрабатывается для конкретного постпроцессора. Удобство использования макроциклов для вызова станочных циклов заключается в том, что при работе с такой панелью технолог может одновременно пользоваться данными графического редактора, не прибегая к бумажному чертежу и в то же время задавать параметры цикла форме, предложенной в руководстве по программированию станочных циклов для данного станка.