Применение CAD/CAM-технологий при изготовлении иконостаса храма Рождества Христова в Иркутске-2

Изготовление иконостасов российских православных церквей имеет многовековую историю. Традиционной технологией здесь является ручная резьба по дереву, а работы длятся годами. Современные CAD/САМ-технологии позволяют значительно ускорить этот процесс без ущерба для качества исполнения и авторского замысла.

В данной статье речь пойдет об изготовлении с применением программного пакета Power Solution компании Delcam plc иконостаса храма Рождества Христова, построенной на месте катастрофы самолета «Руслан», взлетевшего 6 декабря 1997 года с аэродрома Иркутского авиационного завода (ИАЗ).

Освоив такой эффективный инструмент, как CAD/САМ-технологии, российские предприятия получили возможность не только повысить свои технические и экономические показатели, но и решать задачи, совершенно нехарактерные для производства.

Для работ по созданию иконостаса на базе ИАЗ был сформирован творческий коллектив, в состав которого вошли специалисты Иркутской научно-исследовательской проектной реставрационной мастерской (НПРМ) «Традиция» и факультета технологий и компьютеризации машиностроения Иркутского государственного технического университета (ИрГТУ).

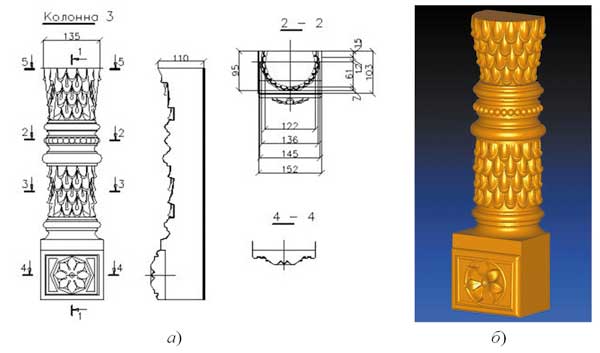

Архитекторы-реставраторы А.В.Яковлев и Ю.В.Лебенко разработали художественный проект иконостаса (рис. 1) и электронные чертежи всех его фрагментов (рис. 2).

Рис. 1. Художественный проект иконостаса храма Рождества Христова в Иркутске-2

Рис. 2. Фрагмент «колонна»: электронный чертеж и 3D-модель в системе PowerSHAPE

Объемное моделирование выполнили специалисты ИрГТУ. В иконостасе почти все фрагменты часто повторяются, и применение новых технологий дает прекрасные результаты при их изготовлении. Часто повторяющиеся фрагменты иконостаса, такие как колонны, уголки, рамки, требуют особой точности в копировании. Благодаря применению названных технологий, достигается необходимая точность, поэтому колонны и другие часто повторяющиеся фрагменты получились абсолютно одинаковыми и полностью соответствуют заданным размерам, что немаловажно в процессе сборки иконостаса.

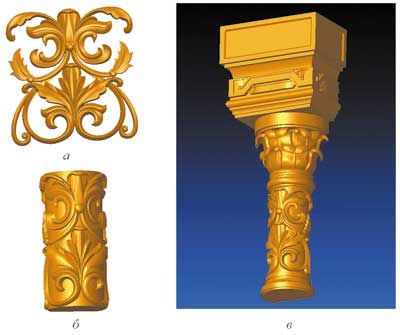

Двумерные (плоские) чертежи фрагментов были экспортированы в систему PowerSHAPE, преимуществом которой является то, что она позволяет не только создавать поверхности, но и редактировать их. Создание поверхностей в этой программе основано на использовании кривых Безье, что дает возможность перемещать определенные точки и менять направление изгиба касательных векторов поперечных и продольных образующих. Таким образом, мы добивались создания рельефов, полностью имитирующих ручную работу мастера. При построении сложных растительных орнаментов (рис. 3) зачастую использовали ранее созданные элементы, которые добавляли в нужные места, а затем масштабировали или поворачивали под нужным углом.

Рис. 3. Фрагмент иконостаса с растительным орнаментом (а) и его модель (б), выполненная в системе PowerSHAPE

При моделировании фрагментов типа колонн со сложным орнаментом использовали возможности системы CopyCAD. Модель орнамента получали на плоскости, сохраняли ее в триангулированном виде и наносили на цилиндрическую поверхность (рис. 4). CopyCAD позволяет использовать такие способы наложения рельефа на поверхность, как проецирование и обертывание. Метод обертывания использовали главным образом для получения цилиндрических колонн. Данный метод сохраняет рельеф, но при изготовлении появляются затененные зоны, представляющие сложность для обработки на трехкоординатном фрезерном станке. Выходом из положения является разбивка детали на части или обработка с поворотом. Проецирование не создает затененных зон, однако на крутых участках поверхности значительно искажает рельеф. Этот метод использовали для плоских или пологих фрагментов.

Рис. 4. Моделирование колонны: а — плоский рельеф; б — триангулярная модель колонны после нанесения рельефа; в — колонна в сборе

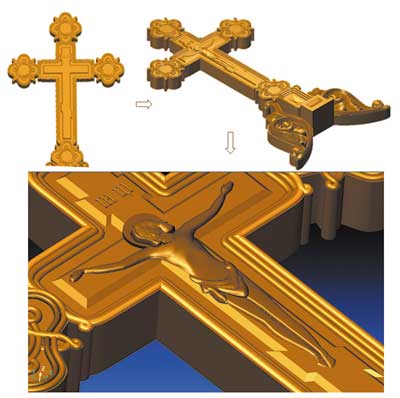

Для получения скульптурных рельефов применяли систему ArtCAM, которая позволяет создавать и редактировать сложные рельефы, а кроме того, разрабатывать управляющие программы для станков с ЧПУ. Например, при моделировании центрального креста в ArtCAM была выполнена фигура Христа, затем рельеф конвертировали в формат IGES и наложили на модель распятия в системе PowerSHAPE (рис. 5).

Рис. 5. Этапы моделирования центрального креста иконостаса

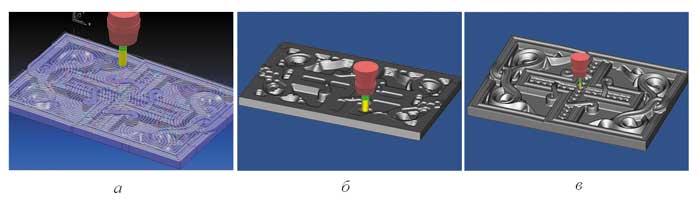

Управляющие программы для обработки фрагментов иконостаса генерировали в специализированном пакете PowerMILL, который предлагает широкий спектр стратегий и возможность оптимизации программ по времени обработки. Имитацию процесса фрезерования осуществляли при помощи модуля просмотра обработки ViewMILL. На рис. 6 показан пример имитации фрезерной обработки нижней панели царских врат.

Рис. 6. Моделирование фрезерной обработки на этапах генерации траектории движения фрезы (а), визуализации черновой (б) и чистовой (в) обработки

Технологические возможности ИАЗ позволили выполнить фрезерование фрагментов в короткий срок (менее чем за семь месяцев при использовании станков без отрыва от основного производства). Применение высокоскоростной обработки обеспечило получение высокого качества поверхности, поэтому объем ручных доводочных работ был сведен к минимуму.

Все декоративные элементы иконостаса были выполнены из дерева пород кедр и липа. Декорирование изделий осуществляли в несколько приемов специальными красками и частично покрывали сусальным золотом. Иконы выполнялись художниками-иконописцами традиционными методами, затем их вставляли в заранее изготовленные рамки. Царские врата изготовили из цельного щита, а иконы написали на специально подготовленных местах после окончательной обработки.

Поскольку фрезерование на станках с программным управлением обеспечивает высокую точность деталей, цикл общей сборки иконостаса был значительно сокращен и составил три месяца.

Полученный опыт по созданию иконостаса храма Рождества Христова показал, что использование компьютерных технологий может дать ощутимый эффект не только при проектировании, но и на этапе изготовления даже в такой области, где ранее доминировал ручной труд квалифицированных резчиков и художников.

Конечно же, ни одно программное обеспечение не заменит художника, но вполне может выступить как дополнительный инструмент, который позволит ему избежать выполнения многих рутинных операций, сконцентрировать свое внимание на художественной стороне проекта, переложив часть работы по воплощению своих замыслов на компьютеры и современное оборудование с числовым программным управлением.

Рис. 7. Иконостас храма Рождества Христова в процессе сборки

Таким образом, впервые в России иконостас был изготовлен из традиционных материалов с помощью новейших технологий (рис. 7). Данный проект наглядно демонстрирует, что процесс проектирования и изготовления сложных художественных рельефных изделий можно оптимизировать. Это означает, что повышается точность, сокращается время, есть возможность контроля над изделием на всех этапах работы. Следовательно, уменьшаются трудозатраты и в конечном счете при отлаженной схеме снижается себестоимость изделия. На примере изготовления иконостаса для храма Рождества Христова технологическая цепочка, методы и приемы проектирования утверждались в процессе работы и взаимодействия различных специалистов — архитектора, художника, технолога, резчика, дизайнера, инженера, плотника и многих других. Поскольку традиционная технологическая цепочка изготовления практически утеряна (многие уцелевшие иконостасы имеют возраст около 100-200 лет), то данная работа по восстановлению технологии имеет большое значение. С помощью современного программного обеспечения и оборудования мы получили возможность не только производить, но и реконструировать такие культурные ценности — как полностью, так и отдельные их фрагменты. В дальнейшем планируется использовать полученные опыт и знания при изготовлении и реконструкции иконостасов или фрагментов церковного инвентаря.