Расчет оптимальных параметров рабочего оборудования карьерного экскаватора с механическим приводом в CAE-модуле APM Structire3D

Карьерные экскаваторы с механическим приводом представляют собой машины, которые обладают значительной единичной массой, составляющей 600-900 т в зависимости от вместимости ковша. Общий вид такой машины представлен на рис. 1. Экскаваторы рассматриваемого типа используются при добыче полезных ископаемых открытым способом. В процессе выемки взорванных скальных пород либо мерзлого грунта рабочее оборудование и несущие элементы металлоконструкций испытывают значительные динамические нагрузки от неравномерности залегания породы и встречи ковша с непреодолимым препятствием. Масса рабочего оборудования таких экскаваторов составляет 25-30% от общей массы машины. При уменьшении массы рабочего оборудования снижаются общие динамические нагрузки и на поворотную платформу, и на несущие элементы опорной рамы. Уменьшение динамических нагрузок на все металлоконструкции машины увеличивает срок ее службы.

Рис. 1. Общий вид карьерного экскаватора ЭКГ-8У

Все вышеперечисленные обстоятельства обязывают проектировщиков на стадии проектирования определять оптимальные параметры рабочего оборудования экскаваторов в плане уменьшения его массы.

На стадии проектирования решение этой задачи усложняется тем, что при изменении геометрической схемы рабочего оборудования или при варьировании даже одного из изменяемых параметров необходимо заново пересчитывать значения усилий в элементах металлоконструкций рабочего оборудования. Такой метод определения оптимальных его параметров предполагает значительное количество вариантов расчета определения усилий в элементах конструкции. Процесс проектирования становится трудоемким, требующим значительных временных затрат, а при учете динамики нагружения рабочего оборудования — практически нерентабельным.

Возрастающие требования к качеству проектирования новой техники вызывают необходимость в сокращении сроков проектирования, улучшении основных ее показателей без снижения требований к надежности и в конечном счете к повышению рентабельности машины и ее конкурентоспособности на рынке. Выполнение этих требований становится возможным только при применении новых методов проектирования с использованием высокоэффективных программных продуктов, позволяющих на стадии проектирования производить анализ нагруженности конструкции и назначать ее оптимальные параметры. К программным продуктам, отвечающим вышеперечисленным требованиям, следует отнести систему автоматизированного проектирования АРМ WinMachine. Выбор именно этой САПР для определения оптимальной геометрической схемы рабочего оборудования экскаватора обоснован тем, что она обладает русскоязычным интерфейсом, достаточно проста для освоения и содержит около 20 различных модулей проектирования разных элементов машин и механизмов.

Объектом исследования в данном случае является рабочее оборудование (РО) карьерного экскаватора ЭКГ-20И, выпускаемого производственным объединением «Ижорский завод» (г.Санкт-Петербург). Оно состоит из двуногих стоек, нижней и верхней секций стрелы, стреловых подкосов, подвески стрелы и рукояти с ковшом. Двуногие стойки и стреловые подкосы состоят из жестких стержневых элементов трубчатого сечения с шарнирным креплением между собой. Основания элементов двуногой стойки шарнирно крепятся к поворотной платформе экскаватора. Подвеска стрелы представляет собой две канатные подвески, шарнирно прикрепленные к двуногой стойке и голове стрелы. Каждая из подвесок состоит из четырех канатов диаметром 46-52 мм. Нижняя и верхняя секции стрелы — это сложные конструкции рамного типа, соединенные между собой шарнирно. Основание нижней секции стрелы шарнирно крепится к поворотной платформе экскаватора. Каждая из секций стрелы состоит из двух стержневых несущих элементов трубчатого сечения, соединенных между собой сложной диафрагмой для придания конструкции жесткости от действия инерционных нагрузок в горизонтальной плоскости.

Расчет металлоконструкций РО проводился только от действия нагрузок в вертикальной плоскости. В качестве внешних нагрузок принимались распределенные массы элементов РО и сосредоточенные нагрузки от действия механизмов подъема и напора ковша. Выбор схемы нагружения конструкции обоснован наличием экспериментальных данных, полученных при проведении натурных испытаний опытного образца экскаватора ЭКГ-20И в разрезе имени 50-летия Октября ПО «Кемеровоуголь» по заказу ПО «Ижорский завод». Полученные результаты испытаний опытного образца машины позволили сравнить их с результатами моделирования рабочего оборудования в модуле прочностного расчета APM Structure3D, входящего в состав системы АРМ WinMachine, и определить процент достоверности полученных теоретических исследований.

Варианты и режимы нагружения металлоконструкций экскаватора и основных приводов соответствовали «Программе и методике исследовательских тензометрических испытаний экскаватора ЭКГ-20И 35.52.00.00.000 ПМ».

Нагружение металлоконструкций РО проводилось только в вертикальной плоскости от действия усилий в канатах механизмов подъема и напора ковша при режиме статического стопорения ковша в забое. Внешние нагрузки от действия канатов механизма подъема и напора ковша моделировались сосредоточенными силами, приложенными к узлам нагружения. Кроме того, производился учет собственного веса.

Подвеска стрелы моделировалась стержневыми элементами со свойствами каната, в которых задавалось предварительное натяжение. Остальные элементы металлоконструкций рабочего оборудования моделировались с помощью стержневых и пластинчатых конечных элементов. Все элементы конструкции соединены друг с другом шарнирно. Крепление подкосов двуногой стойки и стрелы к поворотной платформе обеспечивалось с помощью жестких опор с одной степенью свободы — с вращением вокруг горизонтальной оси Х.

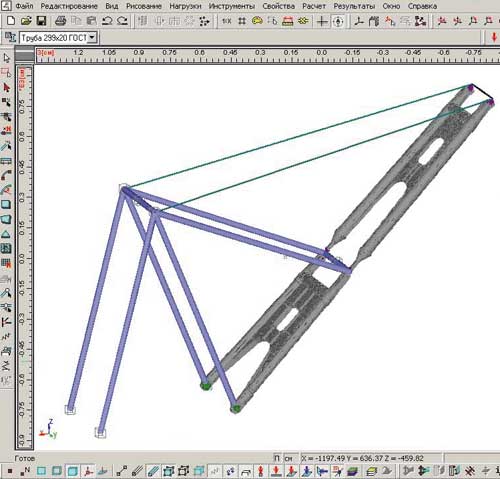

Общая расчетная схема для определения напряженно-деформированного состояния в элементах рабочего оборудования экскаватора и поиска ее оптимальной конструкции представлена на рис. 2.

Рис. 2. Объемная стержнево-пластинчатая модель рабочего оборудования карьерного экскаватора, выполненная в модуле APM Structure3D по схеме 1 (вариант 1)

В процессе расчета рассматривались две схемы рабочего оборудования. Первая из них представляет собой схему рабочего оборудования действующей машины, у которой обратная ветвь подъемных канатов проходит с головы стрелы на барабан механизма подъема ковша. Вторая — это схема, у которой обратная ветвь подъемного каната проходит на барабан механизма подъема ковша через блоки на двуногой стойке.

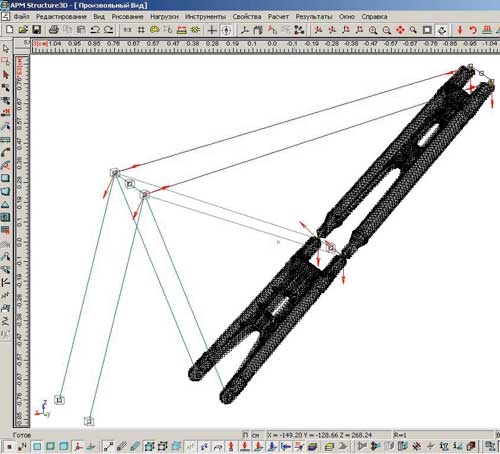

Выбор второй расчетной схемы обусловлен тем, что при увеличении угла наклона обратной ветви подъемного каната к оси стрелы общая суммарная нагрузка в элементах рабочего оборудования снижается. Одним из вариантов конструктивного решения, обеспечивающим увеличение угла наклона обратной ветви подъемного каната к оси стрелы, является прохождение каната через блоки, установленные на верхнем шарнире двуногой стойки. При таком варианте расчетной схемы нагрузка от канатов подъема ковша будет приложена не только к шарниру на голове стрелы, но и к верхнему шарниру двуногой стойки. Расчетная схема этого варианта (схема 2) представлена на рис. 3.

Рис. 3. Модель того же рабочего оборудования экскаватора, выполненного в соответствии со схемой 2 (вариант 2)

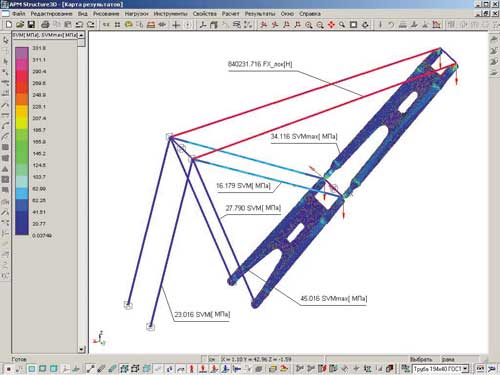

На рис. 4 приведены результаты расчета эквивалентных напряжений в модели рабочего оборудования, изготовленного по классической схеме 1.

Рис. 4. Карта эквивалентных напряжений в элементах конструкции рабочего оборудования экскаватора, полученных в результате расчета (схема 1, вариант 1)

Полученные результаты расчетов напряженно-деформированного состояния рабочего оборудования экскаватора ЭКГ-20 сравнимы с результатами экспериментальных исследований (см. таблицу).

Анализ полученных результатов показывает, что величина погрешности в основных элементах рабочего оборудования составляет от 2,5 до 11,5%. Это обстоятельство позволяет сделать вывод, что созданная конечно-элементная модель рабочего оборудования весьма адекватно отображает реальную нагрузку его элементов. Следовательно, подобная расчетная модель может быть использована при определении действующих нагрузок в элементах рабочего оборудования на стадии проектирования.

Значительная величина погрешности (до 30%) в подвеске стрелы объясняется тем, что при проведении испытаний в условиях реального забоя трудно было точно выполнить тарировку приспособления для записи усилий в подвеске стрелы. Тарировка приспособления осуществлялась при горизонтальном положении рукояти и вертикальном положении канатов подъема ковша. Общий вес части рукояти и порожнего ковша вычислялся при этом теоретически, поскольку и рукоять, и ковш обладают массой в несколько десятков тонн и вывесить такую массу на динамометре не представляется возможным. Этим обстоятельством и объясняется получение заниженных результатов фактических напряжений и усилий в подвеске стрелы.

Результаты расчета и экспериментальных исследований напряженно-деформированного состояния РО экскаватора ЭКГ-20

Примечание. Условные обозначения в таблице означают:

НС — нижняя секция стрелы;

ВС — верхняя секция стрелы;

ЗП — задний подкос двуногой стойки;

ПП — передний подкос двуногой стойки;

СП — стреловой подкос;

ПС — подвеска стрелы.

После того как были получены результаты расчета, весьма близкие к экспериментальным (то есть подтверждена их достоверность), появилась возможность проведения расчетов на стадии проектирования с целью выбора наиболее рациональной схемы расположения элементов рабочего оборудования. Проведение расчетов разных схем с различными вариантами позволяет определить их оптимальные параметры с точки зрения наименьшего суммарного усилия в их элементах.

Результаты расчета напряжений в элементах рабочего органа и усилий в тросах подвески стрелы для двух схем расположения элементов рабочего органа экскаватора представлены ниже. Варианты в каждой из схем получались за счет изменения конфигурации двуногой стойки.

начения напряжений для схемы 1 (1-й вариант):

• нижняя секция стрелы 1 — 45,0 МПа;

• верхняя секция стрелы 2 — 34,1 МПа;

• задний подкос двуногой стойки 3 — 23,0 МПа;

• передний подкос двуногой стойки 4 — 27,8 МПа;

• стреловой подкос 5 — 16,2 МПа;

• усилие в подвеске стрелы 6 — 840 кН

Значения напряжений для схемы 1 (2-й вариант):

• нижняя секция стрелы 1 — 35,6 МПа;

• верхняя секция стрелы 2 — 45,5 МПа;

• задний подкос двуногой стойки 3 — 12,9 МПа;

• передний подкос двуногой стойки 4 — 18,2 МПа;

• стреловой подкос 5 — 18,1 МПа;

• усилие в подвеске стрелы 6 — 810 кН

Значения напряжений для схемы 1 (3-й вариант):

• нижняя секция стрелы 1 — 34,0 МПа;

• верхняя секция стрелы 2 — 41,0 МПа;

• задний подкос двуногой стойки 3 — 15,4 МПа;

• передний подкос двуногой стойки 4 — 21,8 МПа;

• стреловой подкос 5 — 89,7 МПа;

• усилие в подвеске стрелы 6 — 796 кН

Значения напряжений для схемы 2 (1-й вариант):

• нижняя секция стрелы 1 — 29,8 МПа;

• верхняя секция стрелы 2 — 27,8 МПа;

• задний подкос двуногой стойки 3 — 7,7 МПа;

• передний подкос двуногой стойки 4 — 13,1 МПа;

• стреловой подкос 5 — 81,2 МПа;

• усилие в подвеске стрелы 6 — 623 кН

Значения напряжений для схемы 2 (2-й вариант):

• нижняя секция стрелы 1 — 28,5 МПа;

• верхняя секция стрелы 2 — 39,0 МПа;

• задний подкос двуногой стойки 3 — 4,7 МПа;

• передний подкос двуногой стойки 4 — 18,7 МПа;

• стреловой подкос 5 — 82,7 МПа;

• усилие в подвеске стрелы 6 — 602 кН

Значения напряжений элементов РО для схемы 2 (3-й вариант):

• нижняя секция стрелы 1 — 25,1 МПа;

• верхняя секция стрелы 2 — 37,3 МПа;

• задний подкос двуногой стойки 3 — 5,0 МПа;

• передний подкос двуногой стойки 4 — 13,6 МПа;

• стреловой подкос 5 — 99,8 МПа;

• усилие в подвеске стрелы 6 — 572 кН

Критерием выбора наиболее рациональной схемы является наименьшая суммарная нагрузка в элементах РО экскаватора в зависимости от схемы их расположения. Поскольку поперечное сечение элементов рабочего органа — величина постоянная, то для оценки величины суммарного усилия можно просуммировать величины напряжений, возникающих в этих элементах. Кроме того, дополнительно учитывалась сила натяжения в тросах подвески стрелы.

Анализ полученных результатов расчета напряженно-деформированного состояния различных вариантов показывает, что наименьшая суммарная нагрузка в элементах рабочего оборудования получается при изготовлении его по схеме 1 в 3-м варианте нагружения, а для схемы 2 — для 1-го и 3-го вариантов нагружения.

Таким образом, можно сделать вывод, что применение модулей системы автоматизированного проектирования АРМ WinMachine, в частности модуля прочностного расчета APM Structure3D, на стадии предварительного проектирования новой техники вполне обоснованно. Оно дает проектировщику возможность производить анализ вариантов нагружения конструкции и давать оценку несущей способности конструкции на стадии проектирования, а также выявлять оптимальную схему изготовления конструкции без проведения дорогостоящих и занимающих значительное время испытаний опытного образца машины.