Опыт внедрения системы Teamcenter Engineering в ОАО «Авиадвигатель»

ОАО «Авиадвигатель» является признанным лидером в области разработки авиационных двигателей. Изделия этого предприятия известны во всем мире и отличаются своей сложностью и новизной конструктивных решений. Все это достигается благодаря высокой квалификации персонала и опыту, накопленному за годы существования предприятия, а также использованию современных средств автоматизации проектирования. В качестве САПР на предприятии применяется система Unigraphics (UG) от компании UGS. Глобализация, жесткие требования рынка и условия конкуренции — все это заставляет руководство не останавливаться на достигнутых результатах, а продолжать работать над усовершенствованием производственных процессов предприятия. В связи с этим на ОАО «Авиадвигатель» было принято решение о необходимости расширения количества мест UG и приобретения системы управления инженерными данными Teamcenter Engineering (ТСЕ). Выбор данной системы был основан на результатах тщательного анализа PDM-систем, представленных на мировом рынке. ТСЕ является PDM-системой высокого уровня, получившей широкое распространение как на западных, так и на российских предприятиях.

Сегодня очевидно: какими бы совершенными ни были информационные системы, без квалифицированного внедрения их использование не принесет предприятию ожидаемых результатов. В качестве консультанта по внедрению была выбрана компания Ланит.

Ланит на протяжении уже семи лет успешно реализует подобные проекты в различных отраслях промышленности России. Накопленные за многие годы работы с различными предприятиями опыт и знания позволяют ее сотрудникам управлять возможными рисками проекта, своевременно решать возникающие в процессе внедрения проблемы и достигать необходимых результатов в минимально возможные сроки.

Без участия во внедрении лучших специалистов предприятия, без постоянного контроля за процессами со стороны руководства внедрение системы PDM может затянуться. Внедрение информационных технологий — это не только новое программное обеспечение, но и новая идеология работы, которая требует изменения существующих бизнес-процессов. Участие руководства в проекте просто необходимо, поскольку именно оно выступает гарантом правильности принимаемых решений и продвигает их использование.

На момент принятия решения о внедрении системы Teamcenter Engineering на предприятии применялись следующие подсистемы электронного конструкторского документооборота (все — собственной разработки):

• подсистема «ТКД» — формирование спецификаций и вторичных текстовых конструкторских документов;

• «Архив КД» — хранение чертежей, выполненных в AutoCAD, Компас; текстовых документов;

• подсистема учета извещений об изменении;

• подсистема хранения файлов геометрических моделей (ГМ), выполненных в UG.

Все перечисленные подсистемы являются совершенно самостоятельными. Самые большие неприятности возникали с управлением файлами UG. Несмотря на все организационные усилия, поддерживать актуальное состояние электронных макетов при изменении конструкторской документации в полной мере не удавалось.

Необходимость внедрения современной системы управления данными об изделиях была очевидна.

При выборе PDM-системы одним из главных критериев была степень интеграции с CAD/CAM-системой. Вторым решающим фактором стало то, что Teamcenter Engineering является стандартом де-факто на большинстве предприятий авиационной промышленности во всем мире и в России в частности.

В начале работ проектной командой предприятия с участием сотрудников Ланит был разработан документ «Концепция внедрения TCE в ОАО “Авиадвигатель”», в котором исходя из ресурсов были определены цели и задачи проекта и обозначены направления развития на перспективу.

Целью проекта являлась оптимизация процесса проектирования, повышение качества выпускаемых изделий, сокращение сроков разработки и подготовки производства, комплексная поддержка жизненного цикла изделия.

Главными задачами проекта были следующие:

1. Создание электронного состава изделия, cвязанного с электронным макетом и являющегося результатом проектно-конструкторских работ. В первом приближении такой состав в терминах ЕСКД рассматривается как многоуровневая конструкторская спецификация.

2. Формирование состава опытного образца изделия (авиационного двигателя).

3. Создание единого пространства проектирования, в том числе единого электронного архива для всех типов конструкторских документов: геометрических моделей в UG, чертежей в AutoCAD и КОМПАС, спецификаций, ведомостей, извещений об изменении, служебных записок (конструкторских), заказов.

4. Создание системы электронного согласования и утверждения КД.

5. Создание системы внесения изменений в КД (трехмерные модели, чертежи, спецификации).

6. Создание единой базы данных предприятия для стандартных, нормализованных и покупных ДСЕ.

Если решение первой задачи опирается в основном на базовый функционал системы Teamcenter Engineering (TCE), то вторая задача имеет ряд особенностей, для которых недостаточно базового функционала. Средства, заложенные в PDM-систему, позволяют поддерживать спецификацию изделия в актуальном состоянии, проводить все необходимые изменения. Однако состав изделия в опытном производстве — это более сложное понятие, которое относится к конкретному двигателю.

В реальном производстве изделие всегда имеет некоторые отличия от конструкторской документации, актуальной на данный момент. Это особенно касается опытного производства, когда требуется провести ряд экспериментов для уточнения конструкции. В процессе испытаний очередная сборка одного и того же изделия может существенно отличаться по составу от предыдущей.

При формировании состава конкретного изделия важную роль играют указания конструктора в виде служебных записок, в которых указывается:

• изменение состава в отличие от спецификации;

• доработка деталей;

• спецпрепарирование для проведения испытаний;

• конкретные перестановки узлов и деталей (с изделия «А» на изделие «Б»);

• замена марки материалов деталей и т.д.

Кроме того, в производстве выполняется ряд действий, формирующих индивидуальный облик каждого изделия:

• установка конкретных деталей там, где по спецификации допускается выбор вариантов;

• установка деталей, принятых с отклонением от КД;

• установка деталей, имеющих индивидуальные номера (паспортные и особо ответственные);

• замена деталей при переборках.

Изменения в составе происходят также в процессе эксплуатации и при ремонте:

• замена агрегатов при выработке ресурса или при отказах;

• ремонт деталей и узлов в эксплуатации;

• доработка в процессе эксплуатации по бюллетеням и техническим условиям.

Для реализации технологии электронного управления составом опытного образца изделия были разработаны специальные методы и программное обеспечение, позволяющее адаптировать ТСЕ под решение этих задач.

Внедрение системы началось с самого ответственного этапа проекта — формирования развернутого технического задания. Первый шаг в этом направлении — формализация и описание существующих бизнес-процессов в состоянии «как есть», а также анализ существующих информационных потоков.

Для решения этих задач была сформирована группа внедрения, в которую вошли ведущие специалисты основных конструкторских подразделений и вспомогательных служб. Непосредственное участие в проекте этих специалистов позволило минимизировать риск срыва сроков внедрения и искажения основных задач, которые должна реализовывать система ТСЕ. Группа внедрения совместно с консультантами разработала регламент внедрения проекта, в котором указаны необходимый набор типов документов, способы взаимодействия (в том числе удаленного) заказчика и исполнителя, организация планирования и диспетчирования хода работ по проекту.

Следующим шагом было формирование бизнес-процессов (БП) «как должно быть» с детальным описанием всех процессов в виде диаграмм в нотации ARIS и таблиц функций, а также создание технических заданий (ТЗ) на все частные задачи. Ланит на основе ТЗ и БП «как должно быть» сформировала технические описания (ТО) на эти задачи. Эти документы согласовывались с участниками рабочей группы и утверждались руководителями предприятия.

От качества выполнения подготовительного этапа во многом зависит, как будет функционировать система, будет ли она учитывать действующие стандарты, существующую производственную культуру, принятые на предприятии методы работы.

Второй этап — настройка системы и написание дополнительного ПО — выполнялся единой рабочей группой «Авиадвигатель» — Ланит.

Все эти процессы происходили при непосредственном участии сотрудников ОАО «Авиадвигатель». По завершении пилотного проекта заказчику были переданы исходные коды доработок, что дало возможность осуществлять дальнейшее сопровождение системы самостоятельно, привлекая Ланит только в особо сложных случаях.

Такой подход позволил предприятию сэкономить средства на последующих этапах внедрения, а также сократить сроки проведения доработок системы, которые потребовались в процессе эксплуатации системы.

Через 15 месяцев после запуска проекта в системе были разработаны:

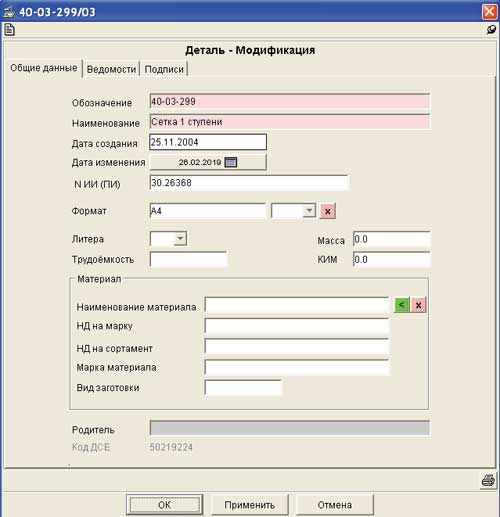

• модель данных, в рамках которой созданы карточки, хранящие информацию по каждому объекту: сборочная единица, деталь, материал и т.д. (на рис. 1 приведен образец карточки информационного объекта «Деталь»);

Рис. 1. Карточка детали

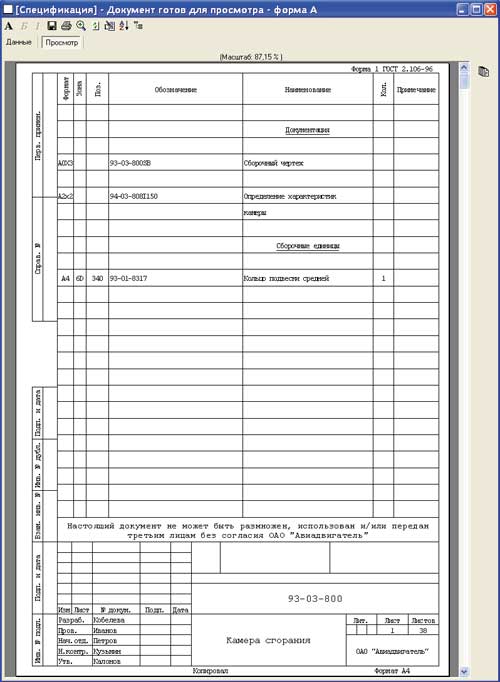

• приложение «Спецификация», обеспечивающее формирование единичных и групповых спецификаций вида «А» и «Б» в соответствии с действующими стандартами (на рис. 2 представлена отчетная форма приложения «Спецификация»);

• приложение «Книга регистраций», позволяющая в автоматизированном режиме присваивать обозначения и наименования вновь создаваемым ДСЕ из электронного журнала. Данная функциональность исключает ошибки при создании новых объектов, а также обеспечивает их уникальность;

• механизм выгрузки и загрузки информации. Из работающей на предприятии системы «Спецификация» автоматически перенесены все спецификации из системы «Спецификация» в TCE;

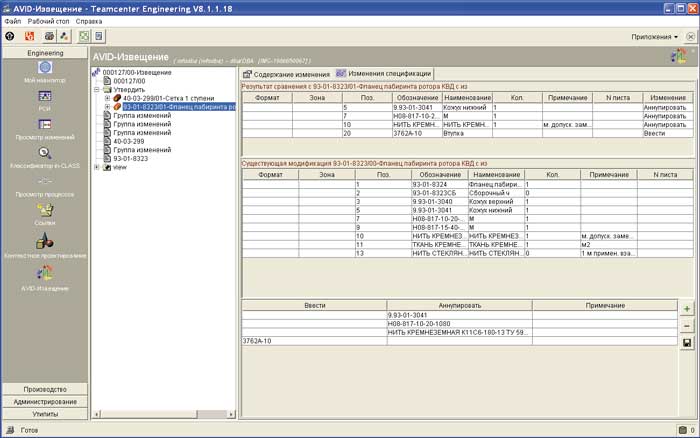

• приложение «Извещение», которое позволяет вносить электронные изменения с последующим формированием твердых копий извещений в соответствии с действующими на предприятии стандартами, а также учетом всех требований по выводу информации на печать (на рис. 3 приведено диалоговое окно приложения «Извещения»);

• приложение изменения состава конкретного изделия через механизм служебных записок с последующим формированием служебных записок и выводом их на печать;

• «Ведомость спецификаций»;

• набор электронных процессов согласования и утверждения конструкторских документов и заказов и производство;

• инструкции для работы в системе;

• структуры справочников ПКИ, справочника стандартных изделий;

• ПО, формирующее ведомости ВП, ВР3, ВР10 и ВР18. Для создания ведомостей разработан механизм, который позволяет пользователям без применения средств программирования редактировать существующие и создавать новые ведомости.

Рис. 2. Окно просмотра приложения «Спецификация»

Рис. 3. Приложение «Извещение»

Около года ведется опытно-промышленная эксплуатация системы. За это время произошло постепенное расширение применения системы на всю конструкторскую документацию. Все новые проекты ведутся под управлением ТСЕ. В системе формируются все без исключения конструкторские спецификации, осуществляются изменения КД.

В настоящее время в системе полностью ведутся составы опытных образцов двигателя ПС-90А2. Заказы в производство по всем позициям формируются в системе.

За время эксплуатации практически все вышеперечисленные задачи подверглись существенным доработкам, которые были выполнены силами программистов ОАО «Авиадвигатель» при непосредственной консультационной поддержке компании Ланит.

Происходит постепенное подключение к работе в едином информационном пространстве технологических служб. В ТСЕ работает цех сборки (формирование комплектовочных ведомостей, фактического состава опытных изделий), технологи, проектирующие оснастку для изготовления трубопроводов, планово-диспетчерские службы. В процессах согласования КД в ТСЕ задействованы практически все службы предприятия.

Уже сейчас понятно, что следующим этапом должно стать расширение количества мест ТСЕ, в том числе внедрение системы на серийном заводе ОАО «ПМЗ».

Полный охват всех задач проектирования в ТСЕ позволит предприятию выйти на новый уровень управления КД и данными о всех составах разрабатываемых изделий, обеспечив сокращение сроков выпуска изделий, качества проектирования, снижение издержек на доводку и позволит в дальнейшем осуществлять проектирование под заданную стоимость и работу с заказчиками и поставщиками различных уровней в единой информационной среде.