ADEM-VX: предварительный анализ технологичности механообрабатываемых деталей

Можно ли оценить технологичность детали до технологической проработки проекта, зная лишь способ изготовления? Чем будет отличаться реальная деталь от первоначального образа? Рассмотрению этих вопросов и посвящена данная статья.

Учет технологии изготовления является важнейшим аспектом при проектировании. Если на этапе разработки конструкции известны последовательность и параметры технологических операций ее производства, то теоретически конструкция может быть спроектирована таким образом, что ее материализация будет однозначно соответствовать проекту. На практике подобное встречается нечасто. Это связано с тем, что вариантов технологических маршрутов и переходов для изготовления одной и той же детали может быть множество и выбор той или иной технологии зависит от большого числа объективных и субъективных факторов, которые при этом могут меняться во времени. Существует даже присказка: «Дайте двум технологам разработать технологию на одну и ту же деталь, и вы получите два разных техпроцесса», отражающая тот факт, что технология предполагает многовариантность решений, приводящих к одинаковому результату, и технологическая практика содержит в себе элементы эвристики, если не сказать — искусства.

Например, сферическую поверхность можно изготовить двумя способами. Первый — произвести черновую обработку методом многоуровневого плоского фрезерования с последующей чистовой обработкой 3-осевым фрезерованием. Второй — черновую и чистовую обработку полностью производить объемным фрезерованием. В данном примере и тот и другой техпроцессы приведут в конечном счете к изготовлению одинаковых деталей. При этом операцией, определяющей заданную форму и качество той или иной поверхности детали, является финальная механообрабатывающая процедура.

Любой способ изготовления имеет свои ограничения. Каждый конструктор применял в своей практике общие (отраслевые, предприятий) технологические рекомендации, например рекомендации по штамповочным уклонам, по параметрам сварных швов, по радиусам гибки и т.п. Все эти рекомендации есть не что иное, как технологические ограничения на геометрические параметры конструкции.

Технологические ограничения можно разделить на две группы: безусловные и условные.

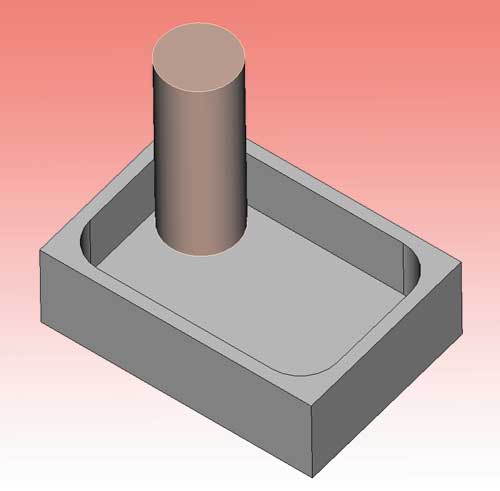

Безусловные ограничения — это ограничения, выполнение которых не зависит от условий производства, технологических приемов и стратегий обработки. Например, для фрезерования таким условием является то, что радиус закругления в углах, фрезеруемых боковой частью фрезы, не может быть меньше половины диаметра фрезы (рис. 1).

Рис. 1. Безусловное ограничение: радиус закругления в углах не может быть меньше половины диаметра фрезы

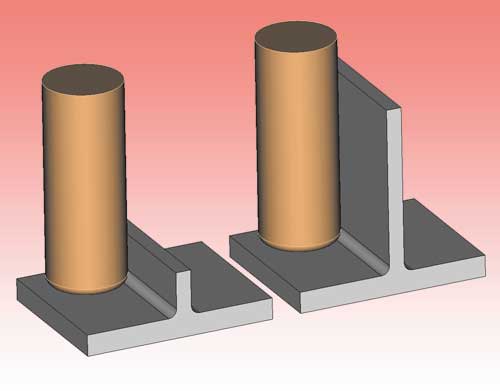

Условные ограничения зависят как от оборудования и инструмента, так и от технологических приемов и оснастки, которые использует технолог, например это максимально допустимое соотношение высоты и толщины фрезеруемой стенки (ребра).

Данная допустимая область может быть значительно расширена, например, путем применения высокоскоростной обработки с малой глубиной резания или специальной удерживающей оснастки (рис. 2).

Рис. 2. Условное ограничение: предельное соотношение высоты и толщины стенки

Вообще, если говорить о механообработке и в частности о фрезеровании, то большая часть подготовки производства приходится именно на геометрические задачи. Современное производство основано на станках с ЧПУ, программирование которых решается с помощью CAD/CAM-систем. Именно эти программные продукты позволяют высокоэффективно применять не только плоские методы обработки (2,5-осевые), но и объемные (3- и 5-осевые).

Современное оборудование позволяет также манипулировать положением не только инструмента относительно обрабатываемой детали, но и самой детали в пространстве. Поэтому многопозиционная обработка, которая раньше осуществлялась ручной переустановкой детали на столе станка, теперь также управляется программно (рис. 3).

Рис. 3. Деталь для многопозиционной механообработки

Заметим, что чем выше степень управления станком в процессе изготовления детали, тем больше стоимость данного вида операции. Поэтому с экономической точки зрения использование низкоуровневых методов фрезерования более предпочтительно.

Применяя такую систему, как ADEM CAD/CAM/CAPP, пользователь получает широкие возможности для проведения технологического анализа, задания стратегии обработки, инструмента и других технологических параметров и получения траектории движения инструмента, расчетного времени обработки и собственно УП для заданного оборудования.

ADEM и «Слон САПР»На выставке SofTool 2006 в рамках экспозиции «САПР-Экспо» был проведен конкурс на лучшую модель «Слона САПР». В нынешнем году на логотипе «САПР-Экспо» появилось изображение слона, чем и объяснялось конкурсное задание. По условиям конкурса сходство изображения с живым слоном было необязательным.

Вот такой симпатичный и непростой слон стал эмблемой выставки «САПР-Экспо 2006»! Всего на конкурс было представлено восемь моделей, созданных в различных системах объемного моделирования. По результатам голосования жюри, состоявшего из представителей компаний и зрителей, победила объемная модель медали «Слон САПР», созданная в CAD/CAM/CAPP-системе ADEM. Модель медали «Слон САПР» была разработана в модуле ADEM CAD при помощи средств гибридного моделирования. Рельеф создавался поверхностями произвольной формы, основа медали с шарообразным углублением — твердотельными элементами, такими как смещение и вращение. Затем поверхности были сшиты с заданным уровнем точности и объединены с основой медали. Таким образом была получена твердотельная модель во внутреннем формате ADEM. Ее реалистичность обеспечивалась использованием сплайн-поверхностей высоких степеней, натянутых по сложным сплайн-контурам. Поскольку ADEM является системой сквозного проектирования и подготовки производства, была создана не только 3D-модель, но и управляющая программа для изготовления медали на трехкоординатном фрезерном оборудовании. В модуле ADEM CAM геометрия была проверена на технологичность изготовления и отлажен маршрут обработки. Это было сделано для демонстрации методов работы в CAD/CAM-системе, результатом которой является комплексный файл с ассоциативной связью между геометрией и технологией. Представленная модель доступна для вариативного и параметрического редактирования как в геометрической, так и в технологической части. |

Иными словами, в системе ADEM может быть произведена конструкторско-технологическая подготовка производства с учетом всех объективных и субъективных критериев, а следовательно, полный анализ технологичности. Об этих возможностях мы неоднократно писали на страницах «САПР и графики».

В данной статье речь пойдет о несколько другом технологическом анализе. Он основан на исследовании топологии и геометрии модели и учитывает только объективные технологические ограничения. То есть результат этого анализа ни в коей мере не зависит от последовательности технологических переходов, стратегий и параметров, которые назначит тот или иной технолог для получения изделия.

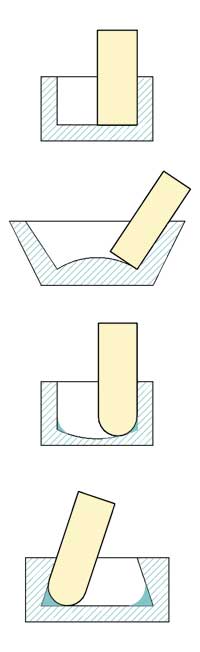

Например, наличие необработанных зон в виде скруглений между стенками и дном колодца целиком зависит от формы инструмента. Выбор инструмента, в свою очередь, находится в непосредственной зависимости от формы колодца (рис. 4). При вогнутой поверхности дна или закрытом угле (менее 90°) между днищем и стенками применение цилиндрической фрезы для чистовой обработки невозможно, а обработка сферической фрезой оставляет необработанные зоны между дном и стенками. Подобные безусловные ограничения можно учесть на самой ранней стадии проектирования и внести необходимые изменения в геометрию детали.

Рис. 4. Выбор инструмента в зависимости от геометрии колодца

В системе ADEM функционал предварительного анализа технологичности деталей для механообработки встроен в конструкторский модуль. Этим определено его основное назначение — помочь конструктору правильно спроектировать деталь и снизить вероятность ошибки при подсчете массы будущего изделия. Общая схема работы такова:

1. На основе топологии и геометрии модели система распознает технологические объекты (колодцы, отверстия, пазы и т.п.) и разделяет их на две категории:

• объекты, которые можно обработать цилиндрической фрезой;

• объекты, которые невозможно обработать цилиндрической фрезой.

Такую возможность, как смена инструмента в рамках одного конструктивного элемента, данная функция не рассматривает.

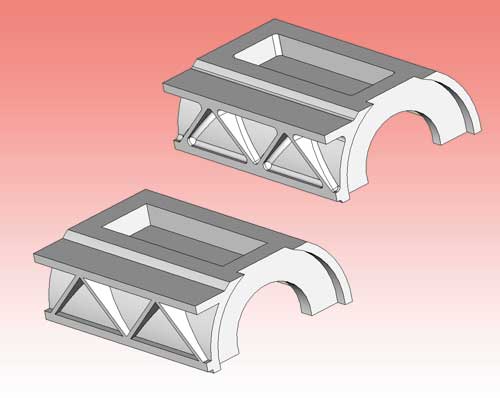

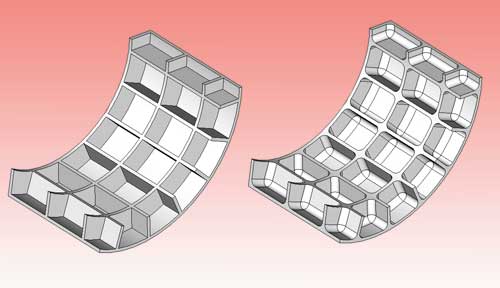

2. Алгоритм производит изменение модели с учетом безусловных технологических ограничений, свойственных плоскому и объемному фрезерованию (рис. 5). При этом вычисляется увеличение массы по сравнению с исходной моделью, количество объектов для плоского и объемного фрезерования, количество позиций на станке и другие полезные параметры.

Рис. 5. Результат работы — модель, измененная с учетом объективных ограничений

Как видно из примера, приведенного на рис. 5, система модифицировала модель и добавила необработанные зоны в виде скруглений в тех местах, где они получатся в результате механической обработки. Например, в колодце на верхней части детали появились необработанные зоны, характерные для плоского фрезерования цилиндрической фрезой. В треугольных колодцах на боковой части добавились необработанные зоны, характерные для объемного фрезерования сферической фрезой.

С точки зрения опытного инженера-конструктора, полученный результат вроде бы ничего принципиально нового на первый взгляд не дает. Исходя из собственного опыта, конструктор точно так же спроектировал бы конструкцию, понимая, что и каким способом будет обрабатываться. Но даже в этом случае данная функция полезна, поскольку автоматизирует процедуру селекции и скругления ребер.

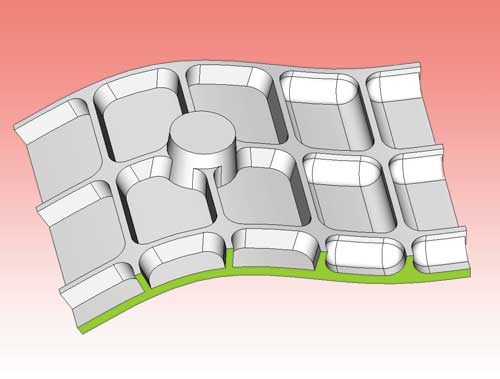

Очевидно, что отличия новой конструкции приведут к возрастанию объема (массы) по сравнению с исходной моделью. В данном примере это отличие невелико и составляет не более 3% от массы детали, но при работе с тонкостенными изделиями разница может превышать 10-процентный «инженерный» порог (рис. 6).

Рис. 6. Цилиндрическая оболочка, подкрепленная изнутри ребрами жесткости. Отличие в массе составляет 12%

На рис. 7 приведен пример, в котором переменная кривизна поверхности требует применения инструментов различного типа. Для того чтобы произвести подобный анализ, инженер должен измерить кривизну поверхности во многих точках. ADEM автоматизирует данную процедуру и предоставляет готовое решение.

Рис. 7. Смена типа инструмента в зависимости от кривизны поверхности

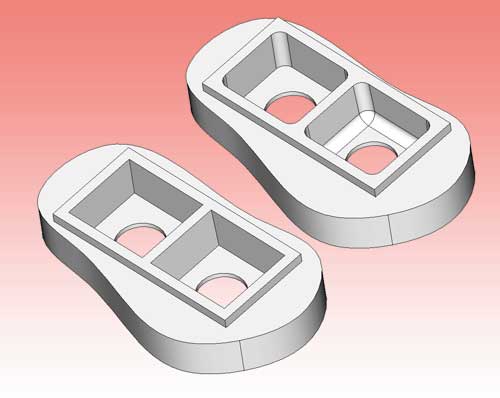

Рис. 8. Деталь с двумя похожими колодцами

Приведем еще один пример, который свидетельствует о явной практической пользе данной функции. На рис. 8 изображен фрагмент детали с двумя похожими колодцами, а рядом — результат работы функции. Левый колодец соответствует плоской обработке цилиндрической фрезой, а вот правый имеет скругления, характерные для объемного фрезерования сферическим инструментом.

Подобный результат вначале вызвал недоумение, но при детальной проверке выяснилось, что в правом колодце две боковые стенки имеют внутренний уклон 3,8°, что совсем незаметно на глаз. Произвести чистовую обработку такого колодца плоским фрезерованием цилиндрической фрезой невозможно, поэтому алгоритм создал скругления, характерные для объемного фрезерования.

Итак, рассмотренная функция может принести пользу не только начинающему, но и опытному конструктору и технологу. Ведь всегда проще начинать анализ, имея под рукой его первое приближение.