PLM-технологии — новые резервы в эру конкуренции

Внедрение программных решений, реализующих концепцию PLM, становится в России все более актуальным. В 2006 году этой тематике был посвящен ряд мероприятий для пользователей корпоративных ИТ-решений и решений САПР. В частности, она обсуждалась на конференции CADreview VIP 2006. В итоговом номере года мы предлагаем экспертный взгляд на факторы, обусловливающие рост интереса заказчиков к PLM, на возможные проблемы и опыт их успешного решения.

«Вызовы времени» — эту фразу мы слышим сегодня все чаще, когда речь заходит о развитии промышленности страны. Вступление во Всемирную торговую организацию ставит наши предприятия в условия жесточайшей конкуренции с компаниями всего мира. Относительная экономическая стабильность по-прежнему держится на сырьевом экспорте, о чем в очередной раз свидетельствует статистика. По данным Росстата, в России наблюдается снижение рентабельности промышленного производства, несмотря на то, что объем выпуска продукции растет, а штат предприятий сокращается. Сейчас мы вдвое проигрываем Китаю по эффективности труда в машиностроении.

Задумываются ли об этом собственники и топ-менеджеры холдингов, объединивших в последние годы практически все крупные предприятия машиностроения? Безусловно! Проблему дальнейшего роста производительности труда, роста выработки на сотрудника они прекрасно осознают, понимая, что каждая десятая процента рентабельности будет даваться все тяжелее.

Дмитрий Елисеев, ИТ-директор ММПП «Салют»

Многие понимают, что сегодня нужно резко сократить сроки вывода новых изделий на рынок, обеспечить индивидуализацию заказов, выполнять повышенные требования к качеству, оперативно получать достоверные данные о потребностях производства. Эксплуатация изделия также должна иметь необходимую информационную поддержку. Для холдингов сегодня на первый план выходит задача выстраивания территориально распределенных цепочек «НИОКР — производство». Здесь кроются существенные резервы эффективности и можно повлиять на будущее изделия.

Этими задачами и обусловлен всевозрастающий интерес к концепции PLM (Product Lifecycle Management — управление информацией о жизненном цикле изделия).

Собственно, о PLM — как о концепции, так и об инструментарии — написано уже довольно много. Опираясь на накопленный опыт, мы можем отметить некоторые аспекты внедрения этих технологий.

Прежде всего, нужно быть готовым к тому, что может выявиться целесообразность реорганизации самих процессов разработки и подготовки производства изделий. Речь идет о распараллеливании процессов (в том числе территориально, современные информационные технологии позволяют управлять этим), об изменении принципов взаимодействия конструкторских и технологических служб, об изменении принципов работы с нормативно-справочной информацией.

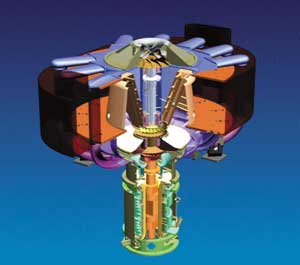

Газотурбинный двигатель ГТД-1С для тепловоза: изделие и трехмерная модель

Необходимо также рассматривать инженерную информацию не просто как данные, но и как важные знания. Тогда при соответствующей организации информационной структуры они станут огромным подспорьем, особенно в современных условиях роста стоимости труда и падения качества кадров.

Безусловно, особое внимание стоит уделить информационной безопасности — всем известно, что электронную информацию без надлежащей защиты похитить значительно проще, чем бумажную.

В надежде на то, что наш опыт может оказаться полезным для других, отметим некоторые подводные камни, наиболее часто встречающиеся в ходе внедрения. Во-первых, это недостаток квалифицированных специалистов-внедренцев. Во-вторых — нарушение технологии внедрения. В проектах по управлению инженерной информацией мы имеем дело с довольно сложным комплексом систем, а также с организационными преобразованиями, и действовать с наскока здесь не получится.

В-третьих — проблемы с привлечением высшего руководства. Этот фактор давно известен, и все равно во многих случаях ему не уделяется должного внимания.

В числе негативных факторов могут быть недостаточные функциональность и качество выбранного программного обеспечения, ограниченные возможности по его доработке и т.п. Все эти трудности необходимо проанализировать до начала проектных работ.

Прежде чем приступать к внедрению, необходимо также изучить проекты, выполненные вашими потенциальными поставщиками-консультантами. Разумеется, речь идет о проектах, дошедших до промышленной эксплуатации.

Как известно, трудности есть в любом новом деле, но при четкой постановке задач, планомерной работе по их решению, оптимальном использовании ресурсов они преодолимы, что и демонстрируют предприятия, которые сегодня успешно отвечают тем самым «вызовам времени».

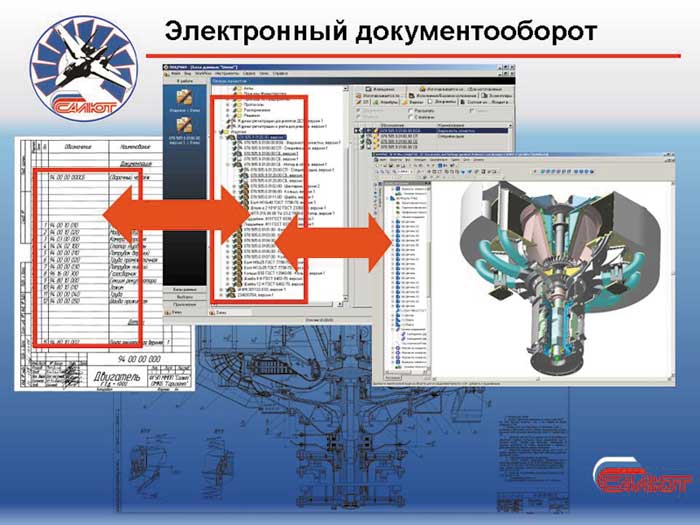

ФГУП ММПП «Салют». Разработка изделий с помощью концепции PLM

В частности, наша компания, АСКОН, являясь одним из ведущих разработчиков и внедренцев PLM-решений, помогает создавать сложные современные PLM-системы более чем 100 отечественным предприятиям различного профиля. Рассмотрим подробнее два из них.

ФГУП ММПП «Салют» — лидер российского двигателестроения. В 90-е годы он превратился из серийного завода в разработчика, независимого от двигателестроительных КБ. Для повышения конкурентоспособности на нем было организовано новое подразделение, способное выполнять работы по созданию индустриальных и транспортных газотурбинных двигателей (сегодня оно носит название ОМКБ «Горизонт»). В КБ с самого начала придерживались концепции поддержки жизненного цикла изделий. «Сегодня невозможно выводить наукоемкую продукцию как на внешний, так и на внутренний рынок без электронного сопровождения», — отмечает ИТ-директор ММПП «Салют» Дмитрий Елисеев.

Новое КБ сформировало комплекс ПО для проектирования и расчетов изделий. Цепочка САПР включала тяжелую CAD-систему, а в качестве массовых решений, отвечающих за проектирование деталей и узлов, а также за оформление чертежей, были выбраны российские КОМПАС-График и КОМПАС-3D. Помимо этого в КБ использовались различные программные пакеты, в том числе для тепловых, прочностных и газодинамических расчетов.

В 2003 году, осознав необходимость создания единого информационного пространства разработки, предприятие выбрало базовую систему для выполнения этой задачи — ЛОЦМАН:PLM, созданную АСКОН.

Сегодня весь процесс разработки изделий осуществляется в среде ЛОЦМАН:PLM — от компоновочной схемы и 3D-модели до архива КД. При этом исключено дублирование ввода информации.

Схема системы управления инженерными данными НПП «Проект-техника», распространяющаяся на весь холдинг

Примечательным является и тот факт, что специалисты ММПП «Салют» оказывали заметное влияние на возможности системы в ходе ее совершенствования.

По словам Дмитрия Елисеева, экономический эффект от внедрения САПР достигается, в частности, за счет резкого снижения количества опытных образцов для испытаний и доводок. Так, в советское время без применения САПР было необходимо создать до 50 таких образцов двигателей, а сегодня их количество сокращено до двух-трех, а сроки разработки — с десяти до двух лет.

Уникальный опыт освоения новых информационных технологий будет использован и в других службах предприятия.

Другое предприятие — московское НПП «Проект-техника» — занимается проектированием мобильных кузовов-контейнеров для Минобороны, МЧС и гражданских нужд. С 2000 года на «Проект-технике» применяются системы КОМПАС-График и КОМПАС-3D. Первоначально для управления инженерными данными использовалась система КОМПАС-Менеджер, но на определенном этапе она перестала соответствовать растущему объему данных.

В 2003 году НПП «Проект-техника» приступило к внедрению системы нового класса — ЛОЦМАН:PLM и в итоге добилось создания единой системы управления разработкой изделия и архивом документации.

В 2005 году произошли изменения, отразившие общие тенденции промышленности в России: был создан новый холдинг ОАО «Радон», в который помимо «Проект-техники» вошли «Шумерлинский завод специальных автомобилей» (Республика Чувашия) и несколько небольших организаций. При этом была поставлена задача создать единое информационное пространство разработки в рамках новой структуры, которая выполняется с помощью ЛОЦМАН:PLM. На этом специалисты не остановились — начался переход к увязке инженерных данных с системой управления предприятием. В холдинге была выбрана типовая конфигурация «1С:Производство, услуги, бухгалтерия» и на ее базе своими силами разработаны приложения для управления и планирования, созданы единые базы данных. Сейчас нормативная инженерная информация передается в систему «1С» из ЛОЦМАН:PLM.

Проблема, которую отмечают на предприятии, связана с точностью занесения данных в систему ЛОЦМАН:PLM, что, в свою очередь, зависит от заинтересованности пользователей в новом инструменте — ведь на этапе внедрения это дополнительная нагрузка на сотрудников. В «Проект-технике» эту проблему решают как административными мерами, так и различными методами мотивации сотрудников.

В планах холдинга — электронная каталогизация продукции. Специалисты считают, что создание нового изделия должно начинаться с открытия каталога и выбора готовых компонентов. И унификация конструкторских решений, которая активно проводится на предприятии, осуществляется не в последнюю очередь благодаря прозрачности информации об изделиях.

Читатели, наверное, уже заметили, что в этом кратком обзоре мы сделали упор на стадию НИОКР. Безусловно, другие стадии жизненного цикла изделия не менее важны и станут темами наших следующих публикаций.

|

Николай Нырков Начальник отдела комплексных внедрений АСКОН.

Дмитрий Оснач Заместитель директора по маркетингу АСКОН. |