Повышение производительности при создании автомобильных колес нового дизайна

Проектирование технологической оснастки

Разработка управляющих программ

При существующем многообразии моделей автомобилей производители стараются придать каждой из них неповторимый облик. Потребители продукции тоже стали более разборчивыми: теперь им необходимы не просто качественные изделия — нужно, чтобы они еще и имели собственную индивидуальность. Стало модно и престижно «обувать» свой автомобиль в красивые, стильные колеса — ведь от этого резко меняется внешний облик автомобиля. Чтобы выдержать достаточно жесткую конкуренцию в этой области, необходимо иметь широкий выбор изделий, уметь ориентироваться на рынке и быстро наладить производство необходимого ассортимента продукции. Это возможно лишь при применении современных автоматизированных средств проектирования, которые позволяют создать самый невероятный дизайн диска колеса и запустить изделие в серию в кратчайшие сроки.

Остановимся подробнее на проектировании колес из легких сплавов, получаемых с помощью литья под низким давлением. При таком способе литья можно получить автомобильные колеса всевозможного дизайна, а также максимально приблизить отливку к готовому изделию.

С чего же начинается проектирование автомобильного колеса? Сначала разрабатывается эскиз с учетом реальных размеров в модуле черчения системы PowerShape или в любой другой графической системе, например в AutoCAD или Компас.

Этого достаточно, чтобы приступить к построению объемной модели колеса. Для этого используем систему PowerShape. Выбор в ее пользу обусловлен тем, что она предоставляет достаточно мощный и в то же время простой в применении инструментарий по проектированию и редактированию сложных моделей, ограниченных криволинейными поверхностями. Система также включает набор функций и приложений для проектирования средств технологического оснащения на основе созданной модели, что, в свою очередь, позволяет ускорить технологическую подготовку производства.

Полученный эскиз загружается в PowerShape посредством импорта в нейтральном формате или в формате конкретной системы. Это очень удобно, поскольку заказчики могут предоставлять эскизы, построенные в тех системах, с которыми они привыкли работать постоянно.

Построение модели не составляет особой сложности — достаточно единожды разработать алгоритм построения типового изделия и пользоваться им в дальнейших проектах. Дизайн колеса требует тщательной проработки отдельных элементов, поэтому процесс проектирования целесообразно вести посредством работы с поверхностями. PowerShape предоставляет разнообразный набор средств построения и детального редактирования поверхностей, что обеспечивает конструктору широкие возможности при проектировании нового дизайна колеса.

После того как модель создана, можно воспользоваться функцией фотореалистичного изображения, выбрать материал будущего изделия и увидеть, как оно будет выглядеть в готовом виде. Этот шаг помогает избежать затрат на изготовление опытной детали, позволяя заранее оценить все достоинства и недостатки смоделированного изделия, а значит, сэкономить время и средства.

Проектирование технологической оснастки

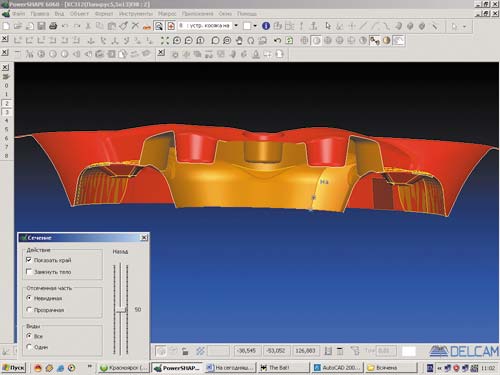

При проектировании пресс-формы, учитывая то, что конструкция блока пресс-формы стандартизирована, а модель колеса спроектирована, построить формообразующие поверхности не составит особого труда.

Проверяем модель на наличие поднутрений. PowerShape сам обнаружит проблемные места и закрасит их красным цветом, чтобы конструктор мог отредактировать модель до нормального разъема пресс-формы. Формообразующие поверхности матрицы и пуансона получаются на основе исходной модели изделия с учетом коэффициента линейного расширения материала. Для удобства работы построение формообразующих поверхностей следует вести в разных слоях.

Для создания оптимальных траекторий движения инструмента целесообразно дополнительно построить модели заготовок, которые будут использоваться при фрезеровании. Таким образом, в одном файле получаем полный проект моделей на готовое изделие, формообразующие и заготовки.

Разработка управляющих программ

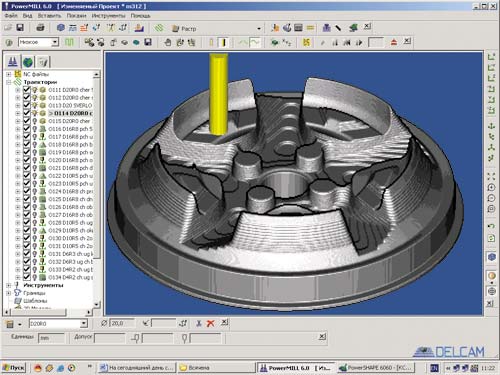

Разработку управляющих программ осуществляем в комплексной CAM-системе PowerMILL. Для этого разбиваем процесс фрезерования на черновую, получистовую и чистовую обработку. В свою очередь, для каждой стадии обработки выбираем соответствующую стратегию.

В рамках назначенной стратегии остается выбрать инструмент, задать припуски и другие необходимые параметры. Для проверки полученных траекторий на наличие зарезов следует запустить программу визуализации обработки, которая позволяет увидеть полную картину обработанной заготовки. В случае обнаружения проблемных участков можно подкорректировать выбранную стратегию обработки или назначить другую.

В конкретном примере для черновой обработки используем стратегию «выборка смещением». При этом материал удаляется послойно с постепенным приближением заготовки к заданной форме изделия, автоматически исключая необработанные участки в пределах слоя. Для повышения эффективности и увеличения срока службы инструмента основную массу материала удаляем фрезой большого диаметра, а остатки материала — фрезой меньшего диаметра с помощью специальной опции доработки.

Для получистовой и чистовой обработки используем различные стратегии в зависимости от геометрии обрабатываемой поверхности. В данном случае окна и бобышки обрабатываем по стратегии постоянного смещения по оси Z, а спицы — по стратегии равномерного смещения по поверхности, оставляя на чистовую обработку припуск 0,2 мм. Данные стратегии обеспечивают равномерную чистоту обрабатываемой поверхности. Чистовую обработку выполняем аналогично получистовой с применением тех же стратегий, изменяя только точность, припуск и шаг.

Полученные траектории постпроцессируем для генерации управляющих программ под конкретную систему ЧПУ. PowerMILL содержит большой набор постпроцессоров под различные контроллеры и марки станков. Для получения заданного вывода управляющих программ постпроцессор можно подкорректировать.

Применение программного комплекса на основе PowerShape и PowerMILL открывает перед пользователем широкие возможности в проектировании и запуске в производство новых изделий сложной конфигурации и различного дизайна.