ГеММа-3D — новые перспективы

Прошедший год показал, что рынок САПР растет и активно развивается. Вместе с тем растет и конкуренция среди участников этого рынка. На это указывают более активные действия западных и российских компаний. Причем, в силу российской специфики, отечественным разработчикам (чьи продукты находятся в одной ценовой категории) приходится конкурировать не только друг с другом, но и с такими «тяжелыми» системами, как, например, CATIA и Unigraphics. И нас уже не ставит в тупик совершенно искренний вопрос потенциального покупателя: «Объясните, пожалуйста, чем система ГеММа-3D лучше PowerSHAPE, PowerMILL и ArtCAM вместе взятых?» Причем этот вопрос задается уже после озвучивания заветных цифр из прайс-листов.

Нужно сказать, что хотя цены на отечественные CAM-системы на порядок ниже цен на западные аналоги, но функциональность (то есть принципиальная возможность выполнить обработку той или иной детали доступными средствами заказчика) отличается незначительно. При этом любая система в отдельности, даже самая дорогая, не является идеальной. Предприятие, исходя из своих производственных задач, финансовых возможностей, квалификации сотрудников и многих других факторов, выбирает то или иное решение. Но, как показывает наш многолетний опыт, оптимальный результат достигается в случае совместного использования различных систем, в том числе и систем разного класса.

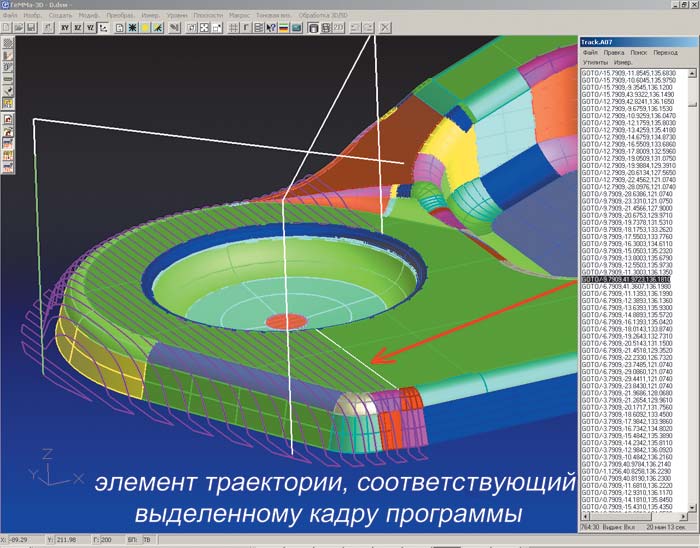

Встроенный редактор управляющих программ системы ГеММа-3D

Например, ГеММа-3D, являясь самостоятельной CAD/CAM-системой, позволяет построить математическую модель и получить управляющие программы обработки детали любой степени сложности на всех типах металлорежущего оборудования с ЧПУ. Высокая гибкость системы и не перегруженный излишними «фишками» и настройками, но при этом функциональный интерфейс способствуют быстрой ее переналадке под новое изделие, что особенно актуально в условиях инструментального производства. Возможности системы могут очень эффективно использоваться в цеховых условиях, когда необходимо внести изменения в текст управляющей программы самим оператором или перевести имеющуюся программу в коды станка с другой системой управления, не прибегая к помощи технолога-программиста. Для этих целей в системе ГеММа-3D предусмотрен очень удобный и наглядный встроенный редактор управляющих программ, осуществляющий ассоциативную связь кадра в тексте программы с графическим отображением элемента траектории (см. рисунок). Как показал опрос, проведенный на выставке «Металлообработка-2006», несмотря на тенденции к внедрению на предприятиях комплексных CAD/CAM/CAE/PDM-решений, 71% технологов-программистов в качестве исходной информации для получения УП используют бумажный чертеж, 56% — электронный чертеж и 39% — математическую модель. Поскольку в системе ГеММа-3D предусмотрена возможность экспорта и импорта данных в виде как 3D-моделей, так и чертежей из всех известных CAD-систем, интеграция ее в любой комплекс САПР предприятия становится легкой задачей.

В нынешних условиях конкурентной среды руководители предприятий считают и деньги, и трудоемкость разработки, отладки и внедрения управляющих программ на конкретном производстве в каждом конкретном цехе. Например, на ОАО «Раменский приборостроительный завод» существует методика оценки трудоемкости таких видов работ. Суть ее заключается в следующем. Все детали, производимые предприятием, разбиваются на четыре категории в зависимости от сложности геометрии и применяемой обработки. До 40% обрабатываемых в контрольном цехе деталей — плоские (типа «печатные платы»), характеризующиеся очень простой геометрией и однослойной 2D-обработкой путем фрезерования, плоской гравировки, сверления, резки и пробивки. Еще 50% — это корпусные детали, элементами которых являются плоскости, расположенные на разных высотах, карманы и ребра жесткости с вертикальными стенками, отверстия и пазы различной формы, характеризующиеся 2,5D-обработкой путем их послойного фрезерования, плоской и объемной гравировкой. Трудоемкость получения УП для таких операций — не более 7 нормочасов. И лишь 10% деталей имеют сложную форму, и для их обработки применяются стратегии объемного фрезерования в трех, четырех или пяти осях и более десяти видов режущих инструментов. На подготовку, отладку и внедрение УП для таких деталей требуется около 36 нормочасов.

Возвращаясь к вопросу нашего заказчика: «чем ГеММа лучше…», отметим, что однозначный ответ на него дать невозможно, так как выбор системы во многом зависит от финансовых возможностей предприятия, сложности изделий, частоты смены номенклатуры выпускаемых изделий, парка имеющегося оборудования с ЧПУ и ряда других факторов. Если предприятие имеет долгосрочный заказ на серийное производство деталей сложной формы, которые могут быть изготовлены путем многокоординатного фрезерования на обрабатывающих центрах с ЧПУ, то внедрение специализированной CAM-системы, ориентированной только на фрезерную обработку, позволит более эффективно использовать ресурсы предприятия. В том случае, когда предприятие ориентировано на срочный выпуск большой номенклатуры изделий и в его станочном парке имеется оборудование с ЧПУ различного профиля (не обязательно современное) — фрезерное, токарное, электроэрозионное, пробивные прессы, оборудование для лазерной и плазменной резки — с возможностью его полной или частичной загрузки, внедрение отечественной CAD/CAM-системы ГеММа-3D позволит решить все задачи обработки и поможет заработать средства, которые могут быть потрачены предприятием на закупку нового оборудования или на приобретение специализированных систем высокого уровня, если в этом будет необходимость.