Автоматизированное проектирование оснастки для художественного литья

Создание компьютерной 3D-модели скульптуры

Редактирование дискретной модели в ArtCAM

Преобразование дискретной модели в поверхностную с помощью системы CopyCAD

Редактирование поверхностей в PowerSHAPE

Подготовка модели к производству

Моделирование процессов литья на базе системы LVMFlow

Технологическое проектирование на базе CAM-системы PowerMILL

Данная статья представляет собой сокращенный вариант конкурсной работы на именную премию компании Delcam студенток Иркутского государственного технического университета Татьяны Барановой и Ирины Зотеевой, выполненную под руководством канд. техн. наук, доцента Ф.В.Медведева. По итогам конкурса 2006 года данная работа заняла первое место, а ее авторы награждены бесплатной стажировкой в центральном офисе компании Delcam в г.Бирмингеме (Великобритания).

Изделия, относящиеся к категории художественного литья, отличаются высокой стоимостью и выпускаются мелкими партиями. Данный проект ориентирован на мелкосерийное и серийное производство деталей, в том числе предназначен для автоматизированного изготовления восковых мастер-моделей и последующего использования их для литья в оболочковые формы. Целью данного проекта является формирование единой проектной среды на базе различных CAD/CAM/CAE-систем и разработка методики автоматизированного проектирования оснастки для художественного литья металлов.

Представленный проект состоит из трех основных этапов. Первый этап включает сканирование и обработку полученных данных с физического прототипа изделия, второй — доработку и редактирование геометрической CAD-модели, а также конструирование формовочной оснастки для отливки мастер-моделей. На третьем этапе выполнен инженерный анализ процессов литья чугуна в оболочковые формы. Заключительным этапом работы является технологическая подготовка производства элементов формообразующей оснастки.

Проект выполнен на базе Восточно-Сибирского центра CAD/CAM-технологий Иркутского государственного технического университета. В работе использован программный комплекс Power Solution компании Delcam plc, в состав которого входят системы ArtCAM Pro, CopyCAD, PowerSHAPE, PowerMILL, а также CAE-система для моделирования процессов литья LVMFlow, разработанная НПО МКМ.

Создание компьютерной 3D-модели скульптуры

В качестве исходных данных использована чугунная отливка (рис. 1) скульптуры А.С.Пушкина, изготовленная на Каслинском литейном заводе. Деталь имеет достаточно сложную геометрическую форму, состоящую главным образом из поверхностей двойной кривизны.

Рис. 1. Оригинальная отливка детали

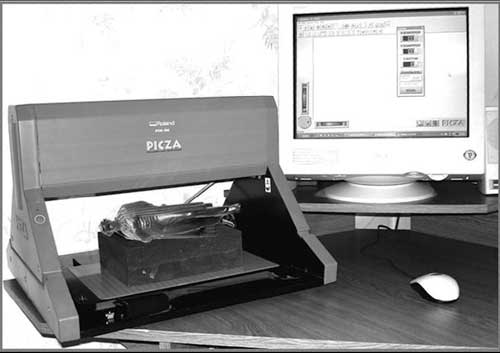

Оцифровка физического прототипа детали производилась по технологии контактного объемного сканирования на базе 3D-сканера Picza фирмы Roland (рис. 2). Поскольку сканирование осуществлялось на оборудовании сторонней организации, а следовательно, актуальным был вопрос о снижении времени амортизации оборудования, то шаг сканирования был установлен относительно крупным. Измерительный комплекс не был оснащен вспомогательным поворотным устройством для детали, поэтому сканирование производилось в два этапа (рис. 3) с разворотом модели приблизительно на 180°. При этом координатно-измерительная база отдельных частей деталей оказалась несвязанной, что в целом усложнило сборку полной геометрической модели детали. Однако полученные исходные данные стали хорошим испытанием для функциональных возможностей программного комплекса Power Solution. Кроме того, на качество оцифрованных моделей негативно повлияло то, что на исходной отливке детали имелись раковины и сколы.

Рис. 2. Оцифровка отливки с помощью объемного сканера Picza

Рис. 3. Отсканированная модель скульптуры

Редактирование дискретной модели в ArtCAM

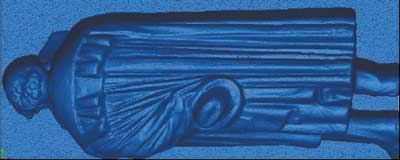

Для доработки оцифрованных частей детали в плане художественной проработки и корректировки дефектов сканирования была использована система ArtCAM. Работа производилась в режиме интерактивного редактирования с помощью функций сглаживания, наложения и удаления участков рельефа (рис. 4-6).

Рис. 4. Плащ скульптуры до (слева) и после редактирования

Рис. 5. Шляпа скульптуры до (слева) и после редактирования

Рис. 6. Контуры лица скульптуры до (слева) и после редактирования

Преобразование дискретной модели в поверхностную с помощью системы CopyCAD

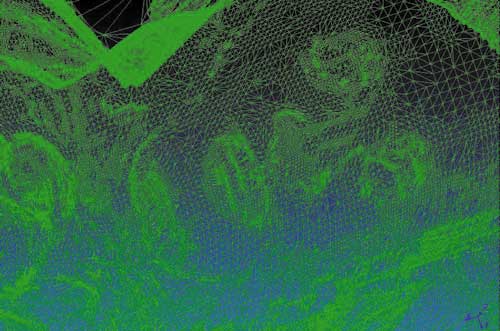

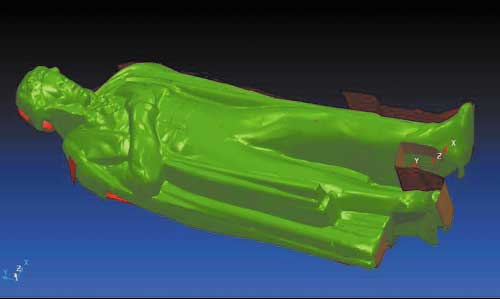

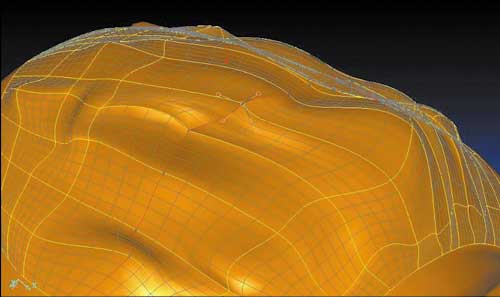

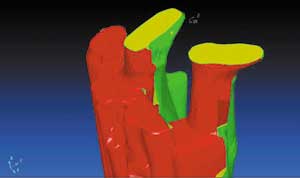

Модели, полученные после объемного сканирования, равно как и модели, экспортируемые из системы ArtCAM, математически представлены равномерным массивом точек. Для формирования тотальной объемной геометрической модели и дальнейшего конструирования литейной оснастки необходим переход к поверхностной или твердотельной модели. Преобразование облака точек (рис. 7) в поверхностную модель было реализовано с помощью системы реверсивного проектирования CopyCAD.

Рис. 7. Модель после экспорта в CopyCAD

Промежуточной стадией формирования поверхностных моделей в CopyCAD является создание триангуляционных моделей. Допуск триангуляции для данной операции составил 0,05 мм. На базе триангуляционной модели (рис. 8) математический аппарат системы CopyCAD позволяет создать лоскуты поверхностной модели, определяя границы поверхностей с помощью опорных и промежуточных точек.

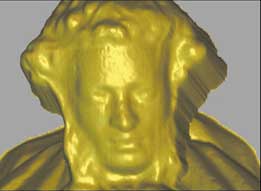

Рис. 8. Триангуляционная модель детали

Рис. 9. Формирование поверхностной модели

Рис. 10. Поверхностная модель лицевой стороны детали

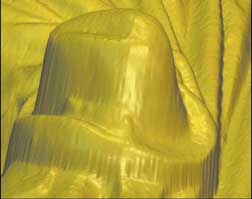

Следует отметить, что преобразование дискретно-точечной модели в поверхностную является одним из самых трудоемких этапов выполнения проекта (рис. 9 и 10). Для областей с тонкой детализацией рельефа потребовалось построение мельчайших лоскутов поверхностей (рис. 11). После всех построений общее количество лоскутов поверхностей для задней части модели составило более 700 штук, а для передней — свыше 500 (рис. 12).

Рис. 11. Лоскуты поверхностей

Рис. 12. Конструирование поверхностей

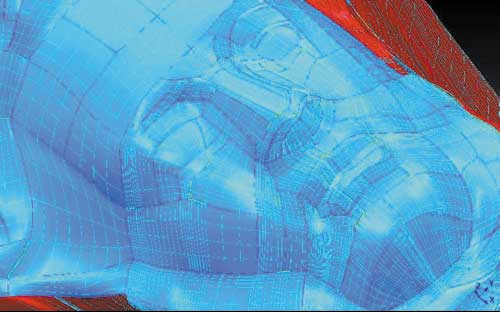

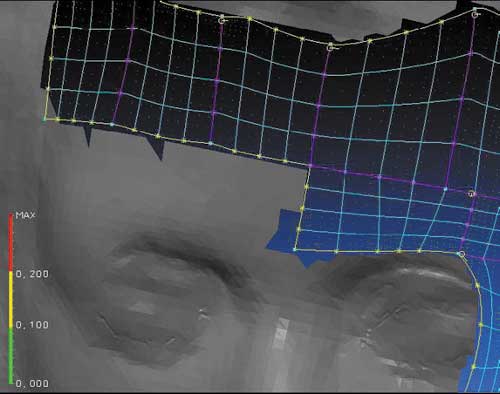

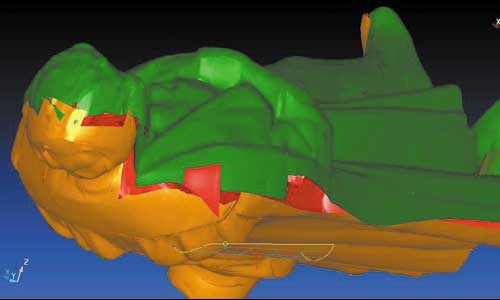

Для контроля точности построения поверхностей относительно триангуляционной модели и выявления геометрических отклонений использовалась специальная функция системы CopyCAD (рис. 13).

Рис. 13. Анализ отклонений поверхностной модели

Рис. 14. Экспортированная поверхностная модель до редактирования Верхняя и нижняя части

Рис. 15. Процесс совмещения двух половинок модели

Редактирование поверхностей в PowerSHAPE

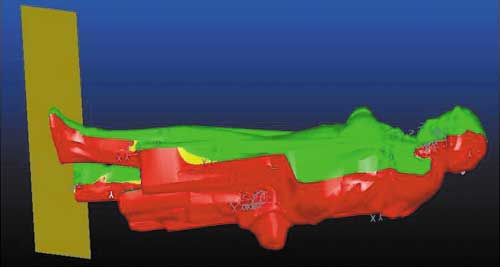

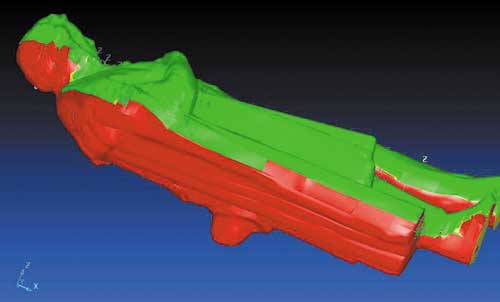

После вышеприведенных преобразований поверхностные модели лицевой и задней сторон детали были экспортированы из CopyCAD в систему PowerSHAPE для сборки и окончательного редактирования (рис. 14).

Одной из основных задач на этапе пространственной сборки модели являлось совмещение отдельных ее частей. Объясняется это тем, что в процессе объемного сканирования использовалось несвязное базирование для лицевой и обратной сторон скульптуры. Наличие вспомогательного поворотного устройства на 3D-сканере могло бы существенно сократить объем работы. Другой проблемой является отсутствие на детали технологических баз, относительно которых можно было бы осуществить пространственную координатную привязку (в кинематографии для этих целей используют дополнительную систему маркеров. — Прим. ред.). В результате совмещение отдельных частей модели пришлось производить путем трудоемкой дискретно-линейной и угловой подгонки (рис. 15).

Наряду с вышесказанным с помощью системы PowerSHAPE была проведена серьезная работа по корректировке лоскутов поверхностей, полученных средствами CopyCAD. Инструментарий PowerSHAPE идеально подходит для гладкой стыковки поверхностей при решении таких задач.

Для доработки отдельных участков приходилось модифицировать структуру смежных поверхностей, в том числе изменять количество их продольных или поперечных кривых, сокращать количество лоскутов и применять функции сглаживания.

Отдельный этап работы был посвящен формированию поднутрений на модели детали. Конструирование недостающих поверхностей выполнялось по технологии концептуального Art-проектирования (рис. 16 и 17).

Рис. 16. Фото исходной отливки скульптуры с поднутрениями

Рис. 17. Фото исходной отливки скульптуры с поднутрениями

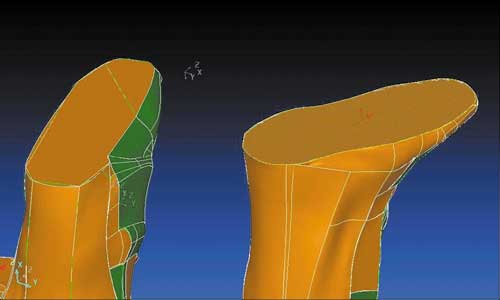

Другим интересным этапом конструирования CAD-модели было удаление излишних поверхностей, полученных в системе CopyCAD. Для выполнения этих задач использовались функции ограничения поверхностей с помощью имеющихся объектов или посредством специально созданных секущих поверхностей и контуров (рис. 18 и 19).

Рис. 18. Построение вспомогательной секущей плоскости для формирования контуров ступней

Рис. 19. Отредактированные поверхности ног модели

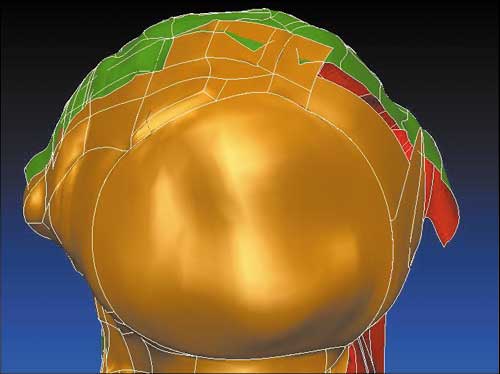

Построение затылочной части головы было выполнено методом свободного редактирования гладкой произвольной поверхности путем изменения направления касательных векторов в ее опорных точках (рис. 20). Такая стратегия была выбрана вследствие низкого качества лоскутов, сгенерированных в системе CopyCAD для данной области (рис. 21).

Рис. 20. Произвольная поверхность затылочной части головы

Рис. 21. Корректировка затылочной части головы с помощью касательных векторов опорных точек поверхности

Поверхностная модель после стыковки передней и задней частей имела множественные разрывы и зазоры (рис. 22), которые были ликвидированы либо при помощи функции сшивки поверхностей, либо путем конструирования дополнительных поверхностей.

Рис. 22. Разрывы на сборочной модели детали

Подготовка модели к производству

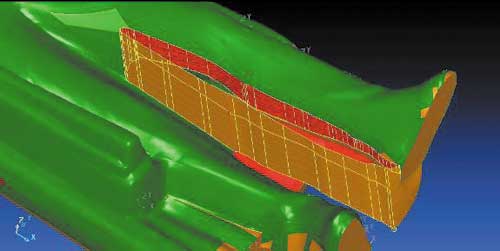

После окончательного геометрического редактирования модели был начат этап подготовки модели к производству, который включал построение литейных уклонов и поверхности разъема формы, играющих важную роль в проектировании формообразующей оснастки: поверхность разъема представляет собой область смыкания формообразующих компонентов оснастки, а литейные уклоны обеспечивают свободное извлечение детали из формы.

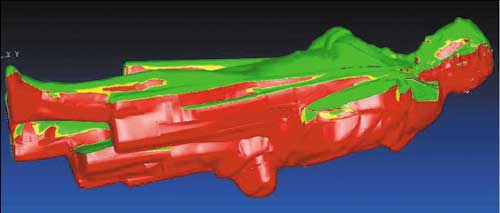

Рис. 23. Анализ поверхностей на литейные уклоны

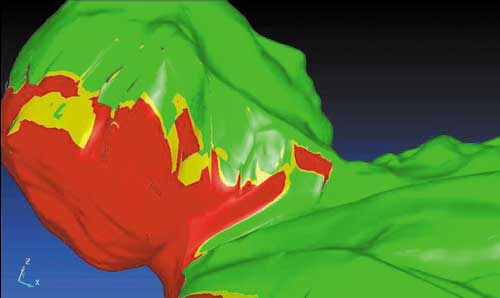

В системе PowerSHAPE при проектировании пресс-формы для модели был назначен литейный уклон в 0,25°. Проверка технологических уклонов в системе PowerSHAPE доступна в режиме анализа модели на литейные уклоны (рис. 23). Первоначальная картина в данном режиме представляла собой множество зеленых участков, находящихся в красной области, а красных — в зеленой области, а также отдельные переходы между ними, отображенные желтым цветом. Красный цвет — это поверхности, имеющие уклон менее 0,25°, зеленый цвет — поверхности с уклоном более 0,25°, а желтый — уклон в 0,25°.

После анализа поверхностей на литейные уклоны была проведена большая работа по их редактированию. Необходимо было построить четкую границу между «видимой» и «невидимой» частями детали (рис. 24).

Рис. 24. Анализ поверхностей на литейные уклоны

Чтобы получить двусторонний уклон к поверхности разъема, следовало точно определить границу разъема, то есть избавиться от областей, окрашенных в желтый цвет. Для многих поверхностей была применена технология выравнивания касательных векторов — таким образом, например, были отредактированы края плаща (рис. 25).

Рис. 25. Края плаща модели до (слева) и после редактирования

Рис. 26. Анализ неразрывности литейных уклонов

Также для уменьшения областей красного цвета модели пришлось задавать небольшой угол поворота поверхностей передней половины относительно поверхностей задней половины.

От желтых областей цвета пришлось избавляться вручную, редактируя касательные векторы поверхностей. В результате мы получили четкую границу между зеленым и красным цветами (рис. 26), которая фактически и является кривой разъема, необходимой для построения поверхности разъема формы.

Рис. 27. Формирование границы поверхности разъема

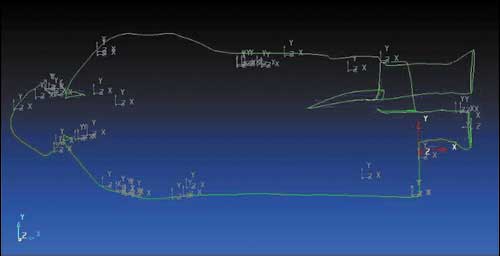

По краям верхней и нижней поверхностных полуформ модели был построен замкнутый контур (рис. 27), определяющий границу поверхности разъема частей модели.

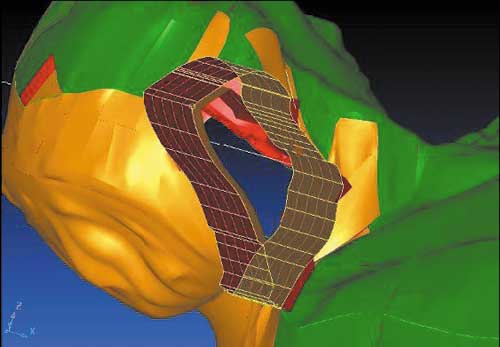

Затем по этой границе разъема методом вытягивания поверхностей вдоль направляющей была построена поверхность разъема. У модели присутствовали поднутрения в области бакенбард и ног, поэтому необходимо было спроектировать специальные вставки (рис. 28 и 29). Сначала с помощью сплайнов строились замкнутые контуры этих вставок, а затем вытягиванием вдоль направляющих создавались поверхности.

Рис. 28. Построение поверхности правой вставки

Рис. 29. Построение поверхности передней вставки ног

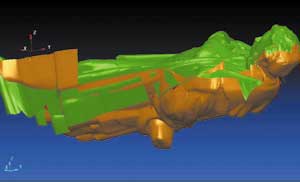

Технологические вставки были спроектированы в зонах поднутрений на модели детали. Вспомогательные поверхности вставок были спроектированы с учетом возможности их жесткой фиксации в форме, а также удобного демонтажа. С помощью инструментов твердотельного моделирования была закончена конструкторская проработка проекта, результатом которой стали все формообразующие элементы пресс-формы (рис. 30).

Рис. 30. Сборочная модель пресс-формы

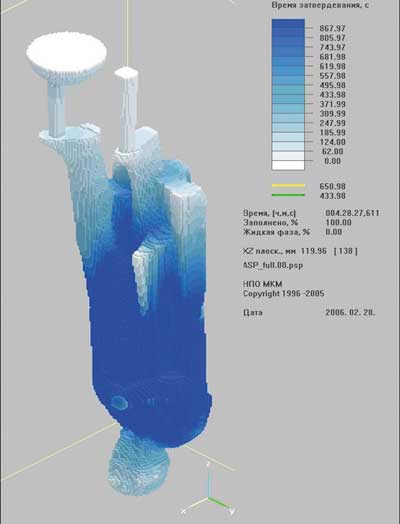

Моделирование процессов литья на базе системы LVMFlow

Использование компьютерного моделирования в литейном производстве позволяет исключить необходимость натурного эксперимента, что сокращает затраты и время на отработку технологии литья, а также оптимизировать технологию производства для отливок сложной конфигурации.

Способ изготовления отливок определяется размерами отливки, серийностью, сложностью, составом сплава и достигаемыми экономическими показателями с учетом последующей механической обработки. Исходя из сравнительной характеристики разных способов литья, было выбрано литье по выплавляемым моделям с учетом высоких показателей выхода годной продукции, произвольной конфигурации, качества поверхности отливок и относительно невысокой стоимости оснастки.

В качестве материала для отливки был выбран серый чугун СЧ-15, который отличается хорошими литейными свойствами и невысокой стоимостью. Материал опоки — кварцевый песок; материал оболочки — керамика.

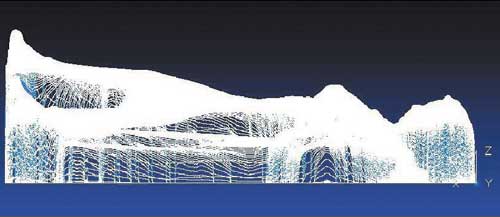

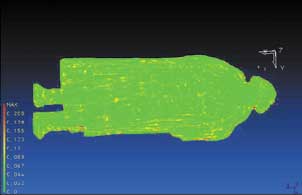

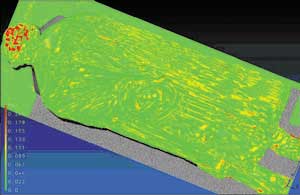

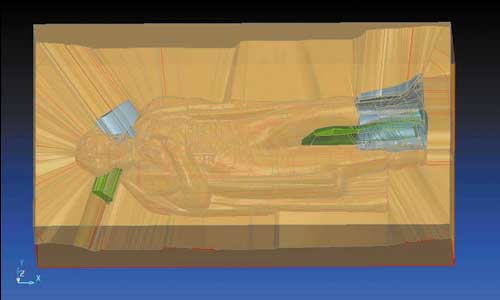

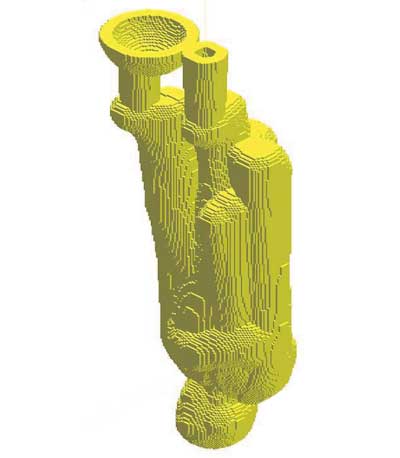

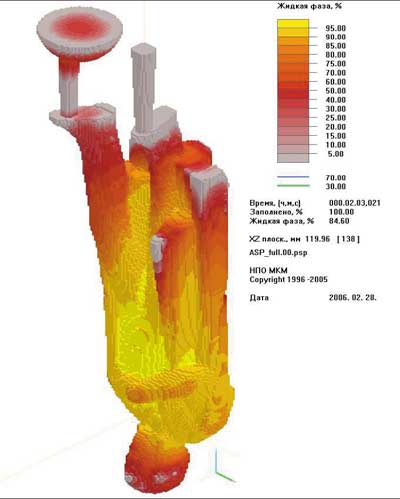

Для проведения анализа литья модель скульптуры из PowerSHAPE экспортировалась в STL-формат, затем она была импортирована в LVMFlow, где для нее была создана расчетная сетка (рис. 31). Результаты расчетов затвердевания приведены на рис. 32 и 33.

Рис. 31. Расчетная оболочка

Рис. 32. Процентное соотношение металла в жидкой и твердой фазах в процессе кристаллизации

Рис. 33. Время затвердевания

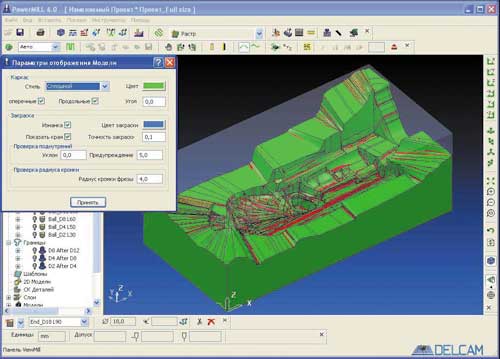

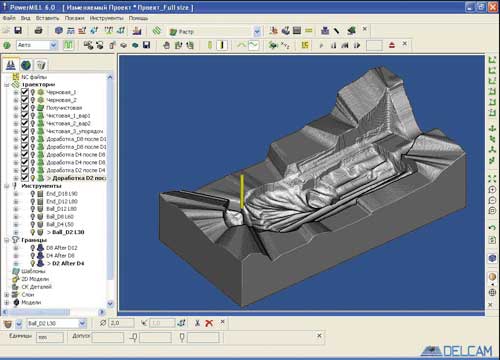

Технологическое проектирование на базе CAM-системы PowerMILL

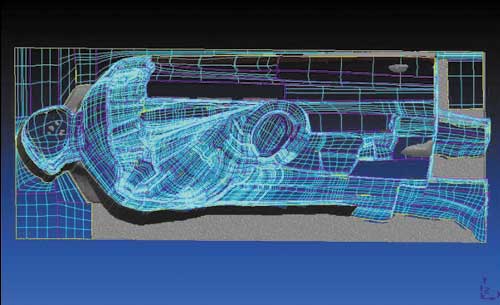

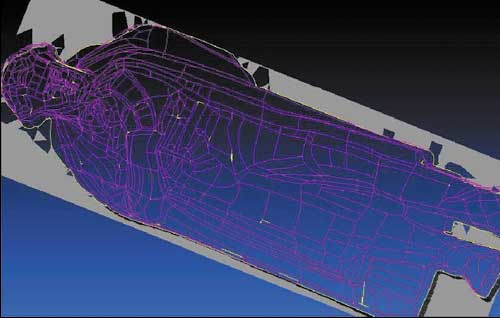

На примере матрицы пресс-формы рассмотрим технологический процесс изготовления детали на трехкоординатном фрезерном станке с ЧПУ. Первым этапом технологического проектирования является анализ детали на технологичность, который включает проверку поднутрений, уклонов, а также минимального радиуса фрезы. Проверка уклонов была выполнена на этапе конструирования пресс-формы инструментальными средствами системы Power Shape. Проверка минимального радиуса фрезы — с помощью системы PowerMILL путем подбора различных диаметров цилиндро-сферических фрез и анализа цветовой окраски CAD-модели. Для окончательной обработки данной детали потребовалось использовать цилиндро-сферическую фрезу диаметром 2 мм с удлиненными режущей частью и хвостовиком (рис. 34).

Рис. 34. Проверка минимального радиуса фрезы

Основная черновая обработка осуществлялась послойно концевой цилиндрической фрезой диаметром 18 мм. Допуск на размеры, получаемые в результате черновой обработки, составлял 0,1 мм; припуск — 1,5 мм. Толщина слоев была рассчитана с учетом стойкости инструмента и обрабатываемого материала. Инструмент со слоя на слой переводили с наружным подводом. Для черновой обработки труднодоступных полостей формы использовали цилиндрическую фрезу диаметром 12 мм (рис. 35).

Рис. 35. Черновая обработка матрицы пресс-формы

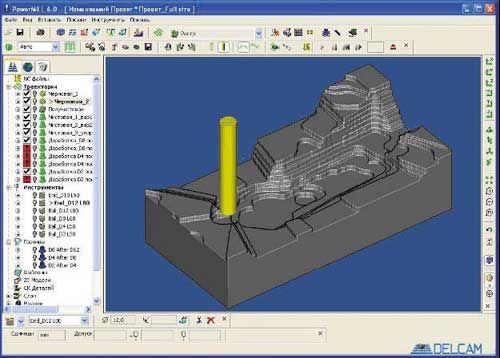

Рис. 36. Получистовая обработка детали

Для получения равномерного припуска по всей поверхности детали и создания оптимальных условий для чистового фрезерования дополнительно выполняли получистовую обработку цилиндро-сферической фрезой D = 12 мм (рис. 36). Траекторию рассчитывали по растровой стратегии с межстрочным шагом 4 мм, припуском на чистовую обработку 0,5 мм и допуском на размеры 0,1 мм.

Рис. 37. Чистовая обработка детали

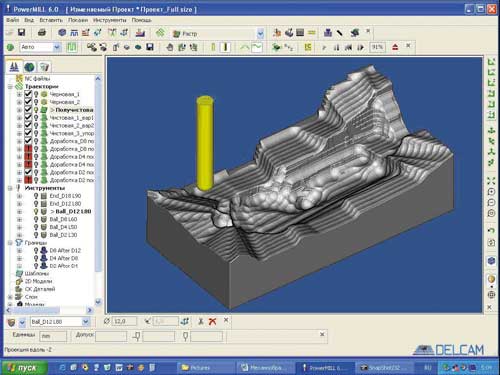

Чистовая обработка матрицы пресс-формы (рис. 37) выполнялась в несколько технологических переходов. Поскольку все обрабатываемые поверхности детали являются поверхностями двойной кривизны, то чистовую обработку проводили цилиндро-сферическими фрезами.

В ходе технологического проектирования траекторий чистовой обработки были использованы элементы оптимизации PowerMILL, позволяющие повысить производительность фрезерования. Первый элемент оптимизации — задание коротких переходов траекторий управляющей программы (меньше 10 мм) при переходе от одной элементарной области обработки к другой непосредственно по обрабатываемой поверхности, а не с подъемом на высоту безопасности. Второй элемент оптимизации УП — упорядочение элементарных областей обработки.

Наряду с вышесказанным для повышения производительности чистовой обработки применяли функцию доработки участков, на которых остались огрехи после обработки цилиндро-сферической фрезой на предыдущем технологическом переходе. Границы обработки таких участков рассчитывали с помощью специальной функции системы PowerMILL, при этом устанавливался допуск в опции «Искать материал толще, чем … мм». Для повышения качества обработанной поверхности расчет границ доработки задавали с интерференцией строк предыдущих УП.

На заключительном этапе технологической подготовки производства было выполнено постпроцессирование управляющих программ, полученных с использованием системы PowerMILL. В рамках проекта обработку формообразующих элементов пресс-формы производили на трехкоординатном фрезерном станке с ЧПУ (Roland MDX-500).