Штамповка — новый модуль в T-FLEX ЧПУ

Новые функциональные возможности системы T-FLEX ЧПУ модуля «Штамповка» обеспечивают подготовку управляющих программ для штамповочного и дыропробивного оборудования с ЧПУ с поддержкой любого сечения пуансона.

Недавно в состав системы T-FLEX ЧПУ компании «Топ Системы» был добавлен новый модуль «Штамповка», предназначенный для подготовки управляющих программ для дыропробивных и штамповочных станков с ЧПУ. Увеличение количества оборудования данного вида, используемого на производственных предприятиях, определило расширение штамповочным модулем числа поддерживаемых видов обработок в системе T-FLEX ЧПУ. Программное обеспечение для подготовки управляющих программ (УП), поставляемое совместно со станком с ЧПУ, не в полной мере удовлетворяет пользовательским требованиям как по работе с геометрическими элементами, так и с повторным использованием ранее созданных УП, что также было учтено в разработанном штамповочном модуле.

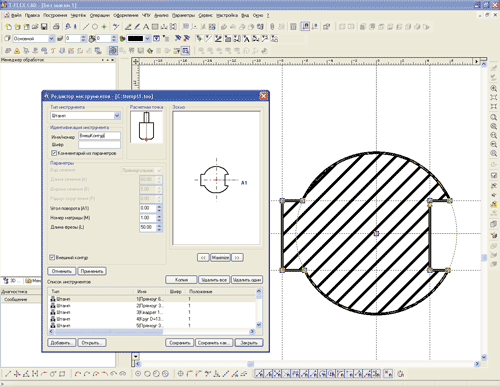

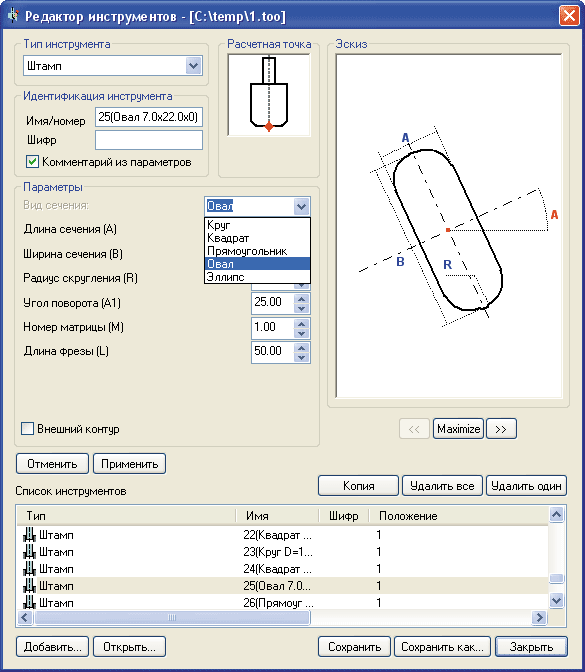

Рис. 1. Задание параметров пуансона в редакторе инструментов

Согласно модульному принципу построения системы T-FLEX ЧПУ, которая является приложением популярной САПР T-FLEX CAD, модуль «Штамповка» может поставляться в составе всего комплекса доступных обработок: электроэрозионной, лазерной, токарной, фрезерной, сверлильной или же отдельно — совместно с базовым модулем. При работе со штамповочным модулем также доступны основные возможности T-FLEX CAD: параметрическое проектирование — повторное использование параметрически связанных геометрических элементов с новыми значениями параметров, поддержка импортированной исходной геометрической информации из других систем проектирования, вставка ранее созданных чертежей с обработками в качестве фрагментов в текущий документ.

Дальнейшее подробное рассмотрение функциональных возможностей модуля «Штамповка» проведено в соответствии со стандартной последовательностью действий, принятой в системе T-FLEX ЧПУ, при выполнении подготовки УП для обработки деталей:

1. Создание инструментального файла с набором спроектированного режущего инструмента.

2. Выбор стратегии обработки и создание траекторий движения инструмента.

3. Постпроцессирование и создание кода УП с учетом особенностей станка с ЧПУ, на котором производится обработка.

4. Визуализация и контроль созданной УП на правильность выполнения хода обработки.

Сначала выполняется проектирование режущего инструмента, используемого для обработки, во внутреннем редакторе инструмента (рис. 1). Наряду с фрезами, сверлами, резцами теперь можно создать штамп с различными видами поперечного сечения: круг, квадрат, прямоугольник, овал и эллипс.

В дополнении к определенным видам сечений возможно создать штамп, сечение которого определяется внешним контуром. Для этого достаточно создать чертеж необходимого сечения штампа и, предварительного выбрав его на экране, зайти в редактор инструмента, где выбранный контур можно использовать в качестве сечения инструмента.

Для создания обработки детали используется общий принцип построения траекторий в системе T-FLEX ЧПУ на основе выбора вспомогательных геометрических элементов: путь, штриховка, узел, которые задают положение и направление движения инструмента. В модуле «Штамповка» реализовано создание трех видов траекторий: штамповки контура, технологической, свободного перемещения в точку (GOTO). Рассмотрим подробнее применение каждой траектории, а также доступный набор технологических параметров.

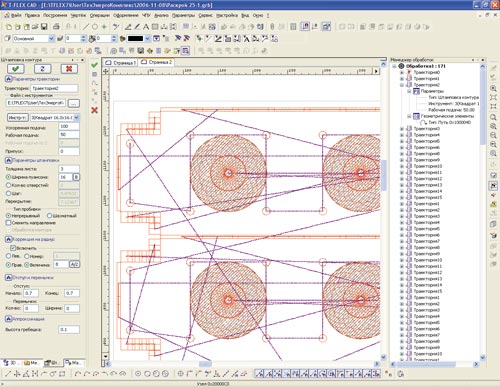

Рис. 2. Рассчитанные траектории обработки

При штамповке контура можно выбрать составной многосегментный замкнутый контур, построенный в виде штриховки, или незамкнутый контур, созданный в виде пути. Оба вида контуров — замкнутый и незамкнутый — могут состоять из прямых, окружностей или сплайнов (рис. 2). При создании траектории существует несколько вариантов определения количества ударов пуансона вдоль указанного контура: на основе соотношения толщины листа заготовки и ширины выбранного инструмента, по заданному количеству и по шагу между ударами; при этом определяется величина перекрытия соседних ударов. Для равномерности износа кромок пуансона при вырубке можно выбрать шахматный тип пробивки, обеспечивая равнонагруженность пуансона во время удара. На этапе создания траектории, если необходимо исключить попадание вырубленных деталей в зону удара, с помощью вспомогательных смещений (отступа в начале и конце траектории, а также перемычек заданной толщины) можно исключить их выпадение в процессе обработки.

В модуле «Штамповка» реализованы два режима обработки отверстий. В первом из них производится равномерное удаление материала с концентрическими проходами, начиная из центра выбранной окружности. Второй режим предназначен для обработки только выбранного контура окружности, количество ударов в данном случае определяется заданной высотой остаточного гребешка между соседними ударами.

Для удобства в системе поддерживается функция вставки внешнего фрагмента в формате чертежа T-FLEX CAD (*.grb) с построенными в нем траекториями обработки с последующим их добавлением в общий список траекторий текущего документа. Это позволяет создавать пользовательскую библиотеку обработки деталей или элементов деталей с дальнейшим их использованием при проектировании новой обработки. Для решения задач подготовки УП штамповки это действительно актуально в случае компоновки ранее обработанных деталей на новом листе заготовки.

Для пробивки одиночных отверстий или пазов произвольного профиля используется траектория GOTO с настраиваемой привязкой расчетной точки инструмента. Причем можно как указать единственное отверстие, так и осуществить множественный выбор с помощью пути, соединяющего координирующие положение ударов узлы.

Технологическая траектория используется во всех модулях системы T-FLEX ЧПУ для задания дополнительных условий обработки. Наряду со стандартным набором параметров: выбора типа системы координат, задания дополнительной технологической команды, добавления паузы в УП, в штамповочном модуле доступны следующие опции:

• приоритет инструмента — на основе указанной последовательности имен используемых инструментов выполняется сортировка созданных траекторий, обеспечивая минимизацию количества смен инструмента, а следовательно, и времени обработки;

• ограничение — используется для учета габаритных размеров станочной рабочей зоны, определяемой в направлении X величиной листа, обрабатываемой без перехвата, в направлении Y — максимальным перемещением инструментального узла;

• сдвиг стола — задает команды для разжима, сдвига на заданную величину и зажима обрабатываемого листа;

• выбранные направления обработки — задают главные направления пробивки листа.

На этапе создания УП возможно использовать как стандартный табличный постпроцессор, редактирование которого производится в системе T-FLEX ЧПУ во внутреннем генераторе постпроцессоров, так и отдельно разрабатываемый внешний постпроцессор. В зависимости от реализованных в постпроцессоре алгоритмов, стандартная функция генерации УП может быть дополнена необходимыми оптимизационными. Например, может быть добавлена оптимизация сдвигов стола при перехвате листа для обхода листодержательных лап или же исключение дублирующих ударов пуансона.

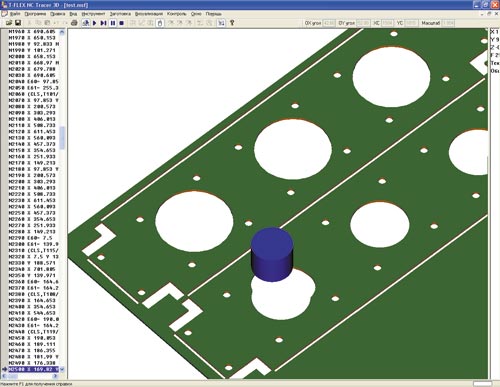

Рис. 3. Имитация процесса обработки в NC Tracer 3D

Для проверки правильности рассчитанной УП используется внутренний имитатор, встроенный в T-FLEX ЧПУ, в котором в покадровом режиме отработки можно контролировать перемещение инструмента. Также проверку УП для штамповочной обработки можно осуществлять во внешнем имитаторе T-FLEX NC Tracer 3D (рис. 3). Указав параметры заготовки листа и выбрав используемый для расчета УП инструмент, в T-FLEX NC Tracer 3D производится реалистичная имитация процесса обработки с визуализацией удаления материала. Результат обработки может быть сохранен в файл в виде VRML-модели и в дальнейшем использован для сравнения с твердотельной моделью в T-FLEX CAD или же может применяться в имитаторе как заготовка.

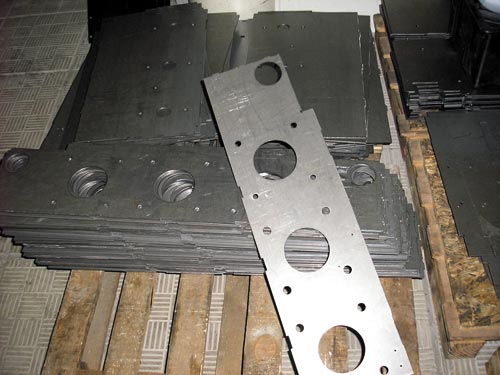

Рис. 4. Образцы изготовленных деталей

В качестве примера промышленного использования рассматриваемого программного решения для подготовки и контроля УП для дыропробивного оборудования приведен ряд деталей (рис. 4), изготавливаемых на НПФ «Техэнергокомплекс» (г.Люберцы). Производство оснащено различными штамповочными станками, в числе которых широко распространенный обрабатывающий центр ОЦКО126Ф4 с системой ЧПУ NC210 (рис. 5).

Рис. 5. Обработка деталей на станке ОЦКО126Ф4

В заключение хотелось бы отметить опыт успешного сотрудничества со специалистами данного предприятия, оказавшими квалифицированную техническую поддержку на этапах разработки и реализации модуля «Штамповка» в части формирования набора необходимых функциональных возможностей.