Разработка и совершенствование технологических процессов изготовления деталей в системе Omega Production

Технико-экономический анализ и совершенствование технологических процессов

Нормирование и расчет потребности в инструменте и оснастке

Omega Production — полнофункциональная САD/CAPP-система

Omega Production — отечественная система управления подготовкой производства и производством для предприятий дискретного производства. В наибольшей степени ее преимущества проявляются на предприятиях со сложной структурой продукции — машиностроительных и приборостроительных.

Одним из основных модулей системы является модуль управления инженерными данными, включающий группы задач управления конструкторской и технологической документацией.

Данная статья посвящена задачам управления разработкой и совершенствованием технологических процессов.

В системе Omega Production имеются развитые редакторы для формирования единичных, типовых, групповых и сквозных технологических процессов (ТП) в соответствии со стандартами ЕСТД.

Функциональность по разработке ТП, а также по использованию технологических процессов в задачах расчета ресурсов, технико-экономических расчетов, в оперативном планировании и учете производства была рассмотрена в ряде предыдущих публикаций.

Настоящая публикация продолжает серию статей о методах и решениях, используемых в Omega Production для разработки новых и совершенствования существующих технологических процессов.

Технико-экономический анализ и совершенствование технологических процессов

В настоящее время особенно актуальна проблема снижения себестоимости и повышения конкурентоспособности продукции. Поэтому целесообразно осуществлять поиск новых путей и методов совершенствования как технологичности конструкции изделия на всех этапах его жизненного цикла, включая самые ранние этапы концептуального проектирования, так и технологий его производства, в том числе процессов обработки и сборки с учетом возможностей, предоставляемых новым высокопроизводительным инструментом, оснасткой, оборудованием, средствами автоматизации и современным информационно-программным обеспечением.

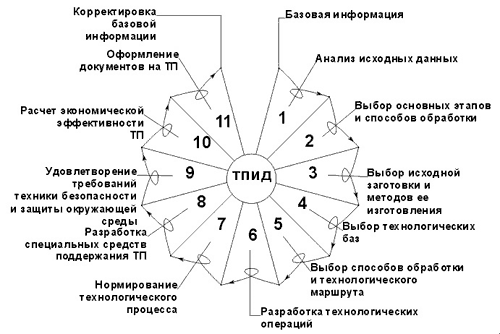

Совершенствование технологий изготовления изделий машиностроения — задача не новая, ее решение предусматривает последовательное выполнение ряда этапов, показанных на рис. 1.

Рис. 1. Схема циклической последовательности этапов проектирования технологического процесса изготовления детали

Одними из важнейших этапов проектирования технологического процесса изготовления детали являются этапы 5 и 6. Для автоматизации процесса выбора способов обработки, определения технологического маршрута и последовательности выполнения технологических операций разработаны и программно реализованы методики расчета и сравнительного анализа проектируемого или совершенствуемого ТП механообработки по отношению к базовому ТП по показателям трудоемкости, энергопотребления, материалоемкости и себестоимости с использованием модели Паретто и кумулятивных графиков. Эти методики могут быть успешно применены как для анализа уже существующих технологических процессов на реальном производстве с целью их улучшения, так и при проектировании новых технологических процессов на предприятиях.

Методика технико-экономического анализа технологических процессов включает несколько этапов. На первом этапе исходная информация по операциям выбранного технологического процесса заносится в расчетный модуль системы Omega Production и осуществляется автоматизированный расчет технико-экономических параметров по заданному алгоритму. Причем информация по режимам обработки и инструменту собирается отдельно по каждому технологическому переходу, а затем объединяется в технологические операции. Анализ может быть проведен как внутри технологической операции по переходам, так и между технологическими операциями внутри технологического процесса.

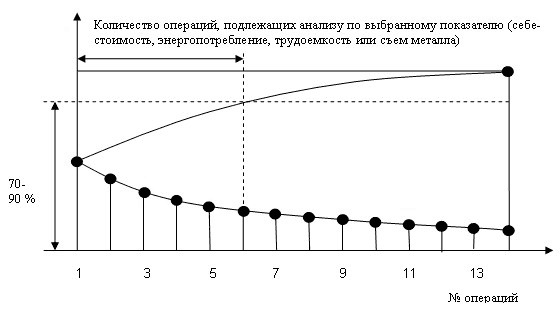

Рис. 2. Последовательность операций механической обработки, построенная в порядке убывания их по выбранному технико-экономическому параметру (себестоимость, энергопотребление, трудоемкость или съем металла)

На втором этапе, в зависимости от выбранного для расчета параметра: себестоимость, трудозатраты, энергопотребление или съем материала, — на основе полученных данных производится ранжирование операций, которое в графическом виде представлено на рис. 2. На данных графиках технологические операции выстраиваются по степени убывания заданного анализируемого параметра (себестоимость, трудозатраты, энергопотребление или съем материала). Пользователь может задать уровень значимости в пределах 70-90% и определить количество операций, составляющих 70-90% от общего объема выбранного технико-экономического параметра.

На третьем этапе выполняется дальнейший анализ и поиск путей совершенствования технологии, но только для выбранных операций с использованием электронных справочников и автоматизированных методик расчета оптимальных режимов резания и методик подбора прогрессивного металлорежущего инструмента, оснастки и оборудования.

Данная методика была апробирована на Минском тракторном заводе и дала значительный годовой экономический эффект за счет совершенствования ряда технологических процессов изготовления деталей.

Ниже приведен пример технико-экономического анализа технологического процесса механической обработки деталей 1221-2407018Б/-01, 1522-2407018/-01 «Рукав».

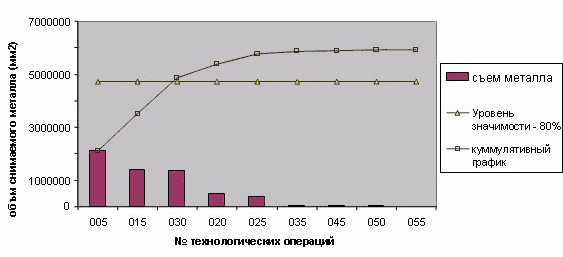

В соответствии с требованиями этапа 1 исходные данные были внесены в расчетный модуль системы Omega Production и автоматически были построены модели Паретто и кумулятивные графики по параметрам трудоемкости и объему снимаемого металла (этап 2), приведенные на рис. 3 и 4.

Рис. 3. Результаты технико-экономического анализа операций технологического процесса, построенных в порядке убывания объема снимаемого металла

Из рис. 3 видно, что технологические операции 005 и 015 составляют 80% от общего объема снимаемого металла всего технологического процесса.

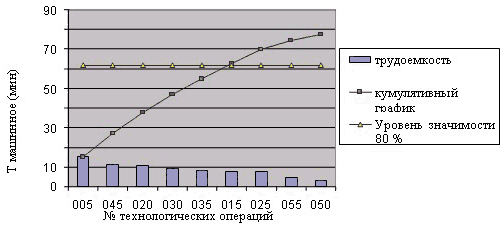

На рис. 4 приведен график технико-экономического анализа операций технологического процесса по трудоемкости. Из рисунка видно, что пять технологических операций составляют 80% трудоемкости всего технологического процесса.

Наибольший интерес представляет операция 005, поскольку именно она была выявлена как наиболее нагруженная по двум показателям. Анализ технологической операции 005 показывает, что в ней самым нагруженным является переход 4. Дальнейший поиск путей совершенствования проводился именно по этому переходу в соответствии с рекомендациями (этап 3).

Рис. 4. Результаты технико-экономического анализа операций технологического процесса, построенных в порядке убывания их трудоемкости

В системе Omega Production создан программный модуль подбора металлорежущего инструмента для выполнения операций механической обработки, включающий задачи автоматизированного расчета режимов резания и определения стойкости инструмента при формировании техпроцессов механообработки. Разработаны программные функции выбора типа державки, системы крепления, формы, размера и геометрии передней поверхности, марки твердого сплава, а также радиуса при вершине r e СНП по стандарту ISO1832-1991 и ANSI. Данный программный модуль позволяет выбирать токарный, фрезерный и осевой инструмент, исходя из заданной целевой функции — набольшая производительность технологического процесса механической обработки или его наименьшая себестоимость.

Более подробно расчетный модуль будет рассмотрен в одной из следующих статей.

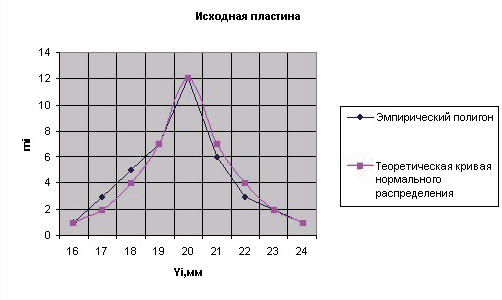

Рис. 5. Эмпирический полигон и кривая нормального распределения параметра стойкости для исходной СНП

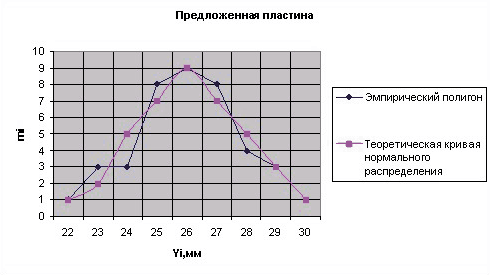

Были проведены сравнительные стойкостные испытания использовавшихся ранее пластин и пластин, подобранных с помощью расчетного модуля Omega Production. Построены графики распределения параметров стойкости для базового и проектного вариантов инструмента, приведенные на рис. 5 и 6.

Стойкость предложенных СНП увеличилась на 30% по сравнению с ранее использовавшимися пластинами (соответственно произошло снижение нормы расхода СНП на обработку тысячи деталей на 30%).

Рис. 6. Эмпирический полигон и кривая нормального распределения параметра стойкости для предложенной СНП

Нормирование и расчет потребности в инструменте и оснастке

Одной из важных задач управления предприятием является обеспечение производства необходимым количеством инструмента и оснастки без создания сверхнормативных запасов.

Решение этой задачи возможно только путем ведения и использования норм расхода оснастки с расчетом лимитов в соответствии с планами выпуска продукции.

Omega Production обеспечивает три способа ведения данных о применяемости и нормах расхода оснастки:

• в справочнике применяемости;

• в технологических процессах;

• в спецификациях применяемости.

Ведение данных в отдельном справочнике применяемости выполняется, как правило, в том случае, если не организована система ведения электронных документов (технологических процессов, спецификаций применяемости), где ведение данных о применяемости и нормах расхода является естественной бизнес-функцией подразделений, ответственных за данные документы.

Ведение данных об оснастке и нормах ее расхода в составе технологических процессов выполняется в тех случаях, когда ответственными за ведение данных об оснащении операций ТП являются технологические подразделения, которые разрабатывают данные технологические процессы.

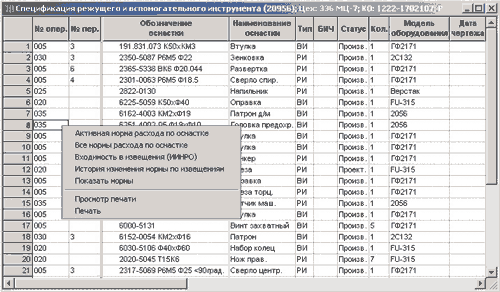

Ведение данных о применяемости оснастки в составе спецификаций применяемости по видам оснастки является распространенной практикой. Из предприятий, использующих Omega Production, спецификации применяемости ведутся на Минском тракторном заводе, Минском автомобильном заводе, Заволжском моторном заводе, Челябинском тракторном заводе. При этом ответственными за ведение данных о применяемости оснастки по видам оснастки являются конструкторские бюро, занимающиеся подбором и проектированием оснастки. Пример спецификации применяемости режущего и вспомогательного инструмента приведен на рис. 7.

Рис. 7. Спецификация применяемости режущего и вспомогательного инструмента

Спецификации применяемости являются электронными документами, жизненный цикл которых включает, как правило, статусы разработки, наладки, производства и аннулирования. Поддержание актуальности спецификаций осуществляется через электронные извещения об изменениях.

Нормирование оснастки производится в составе спецификаций применяемости в процессе выполнения работ по электронному согласованию спецификации для получения ею заданного статуса.

Расчет лимитов оснастки по планам производства выполняется непосредственно по содержимому спецификаций с учетом их статуса.

Omega Production — полнофункциональная САD/CAPP-система

Все больше внимания на машиностроительных предприятиях уделяется автоматизации технологической подготовки производства. Стимулирующим фактором в повышении интереса к деятельности технологических служб является тот факт, что технологическая подготовка производства (включая проектирование и разработку оснастки) может занимать до 70% времени на разработку и внедрение новой продукции.

САПР технологической подготовки производства, в частности САПР технологических процессов, является продуктом наукоемким. В силу этого развитие технологических САПР шло параллельно с развитием систем управления производством, наряду с конструкторскими САПР. В связи с этим возникает вопрос: как организовать поддержку информации о технологических процессах в системе управления производством и корпоративной информационной системе предприятия? Возможны два варианта ответа на него: импорт данных из САПР ТП и создание собственной, «встроенной» САПР в рамках информационной системы предприятия.

В системе Omega Production реализованы оба варианта поддержки технологической информации: имеются функции синхронизации первичных справочников и импорта технологических процессов из специализированных технологических САПР, а также разработаны встроенные редакторы и расчетные блоки для технологических процессов. Это позволяет вести гибкую политику при внедрении системы Omega Production на предприятиях, где уже внедрены или планируются к внедрению технологические САПР. Предполагается дальнейшее развитие системы в обоих направлениях.