Моделирование и изготовление шнекового винта с использованием CAD/CAM-технологий фирмы Delcam plc

Построение теоретической развертки шнека в КОМПАС-3D

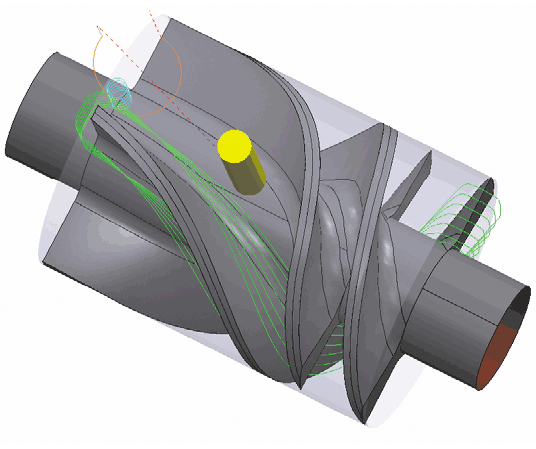

Построение 3D-модели шнека в PowerSHAPE

Доработка электронной модели для Power Mill

Расчет управляющих программ и моделирование обработки

В настоящее время заготовки обрабатываются в основном в условиях мелкосерийного, иногда — крупносерийного производства и, частично, на автоматических линиях, при этом доля основного времени превышает долю вспомогательного. Это обусловлено рационализацией инструментальной и зажимной оснастки, развитием за последние 10-20 лет устройств автоматической смены инструментов и заготовок, а также внедрением современных систем управления и манипулирования. В настоящий момент этому также способствует разработка систем подготовки управляющих программ и CAD/CAM-систем.

Таким образом, возможности сокращения вспомогательного времени неуклонно сужаются, что приводит к необходимости решать задачу дальнейшего повышения производительности обработки за счет сокращения основного времени путем значительного повышения скорости резания и подач, а также соответственного увеличения объема снимаемой стружки.

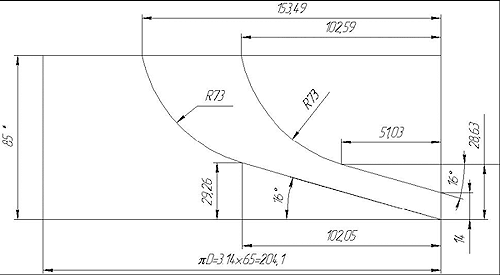

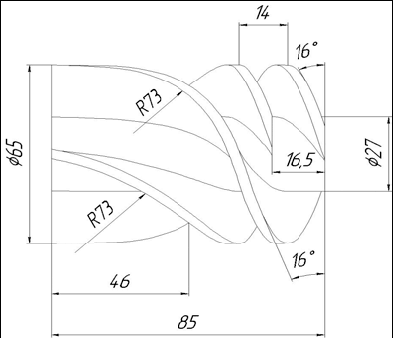

Перед авторами была поставлена задача моделирования изделия «Винт шнековый» и разработки управляющих программ для станков с ЧПУ для его обработки. Первоначально заказчиком был представлен чертеж детали в формате GIF. Чертеж содержал теоретическую развертку внешнего диаметра, общий вид самой детали, а также несколько видов и разрезов, которые позволяют лучше понять деталь.

Работа начинается с создания математической трехмерной модели будущего изделия. Для этого требуется САD-система, позволяющая строить сложные поверхности.

Построение теоретической развертки шнека в КОМПАС-3D

Особенностью модели «Винт шнековый» является наличие большого количества криволинейных поверхностей и сложных сопряжений между ними. Построение модели начинаем с выбора системы координат. Поскольку модель довольно сложная, лучше всего работать в локальной системе координат.

Для создания модели изделия используем предоставленную теоретическую развертку. Для построения и определения развертки воспользуемся CAD-системой КОМПАС-3D V7.

На чертеже заказчика теоретическая развертка изделия задана эскизом, показанным на рис. 1. В то же время радиус 73 мм отмечен и на общем виде шнека (рис. 2). Из рисунка ясно, что теоретическая развертка (см. рис. 1) — это развертка кривой внутренней (нижней) части витка шнека. Следовательно, развертка средней части витка будет концентрична относительно кривой внутренней (нижней) части витка и находится на расстоянии половины ширины витка, то есть 1,75 мм.

Рис. 1

Рис. 2

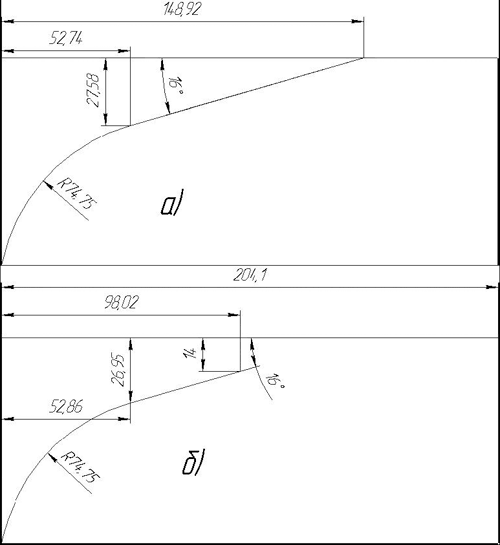

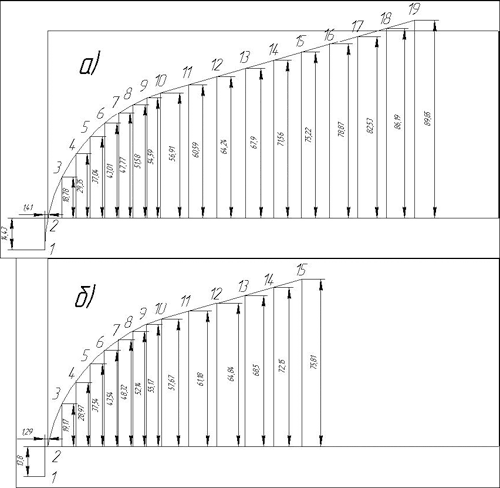

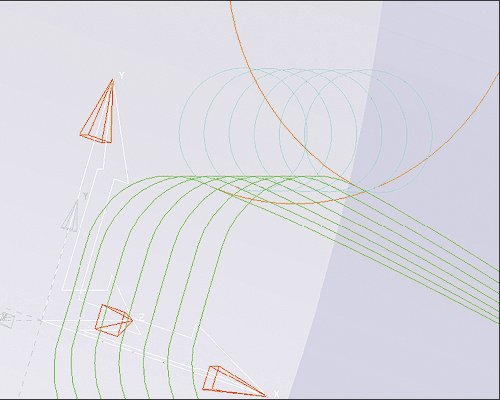

Далее преобразуем теоретическую развертку в удобный для дальнейшего моделирования вид (рис. 3). Разделим развертку по длине на 16 равных частей и получим центральный угол сектора равным 22,5°. Начало и конец развертки продлеваем — это понадобится при построении модели в дальнейшем. На участке дуги делим развертку по длине еще пополам (рис. 4).

Рис. 3

Рис. 4

Построение 3D-модели шнека в PowerSHAPE

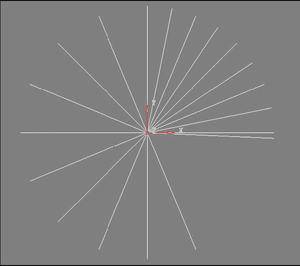

После подготовительного этапа можно переходить к построению модели «Винт шнековый» в Power Shape. Прежде всего необходимо преобразовать плоскую развертку в 3D-направляющую. Для этого сначала построим вспомогательный круговой массив лучей с углом поворота 11,25°. Ненужные лучи удаляем, а оставшиеся ограничиваем радиусом 32,5 мм.

Как видно из рис. 4а, полученная интерполяцией точка 1 кривой не имеет заданного угла поворота, поэтому его надо рассчитать — он составил 2,49°. В итоге получился массив радиальных отрезков (рис. 5), которые будут основой для построения 3D-направляющей.

Рис. 5

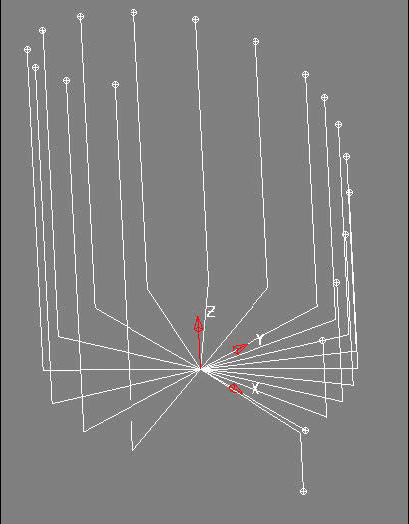

Далее от концов лучей откладываем параллельные оси Z отрезки на длину, значение которой берется из рис. 4. Чтобы эти отрезки было лучше видно, на их вершины поставлены точки (рис. 6).

Рис. 6

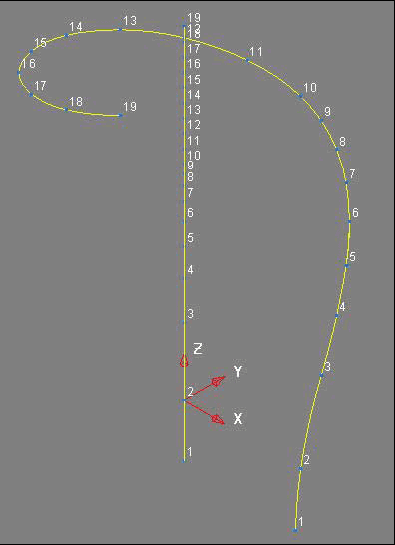

Каждые три точки, идущие по порядку (1-2-3, 3-4-5…), соединяем дугой по трем точкам. Из полученных дуг создаем единую кривую. В итоге получаем искомую направляющую кривую (рис. 7). Вторая кривая (рис. 4б) создается аналогичным образом.

Рис. 7

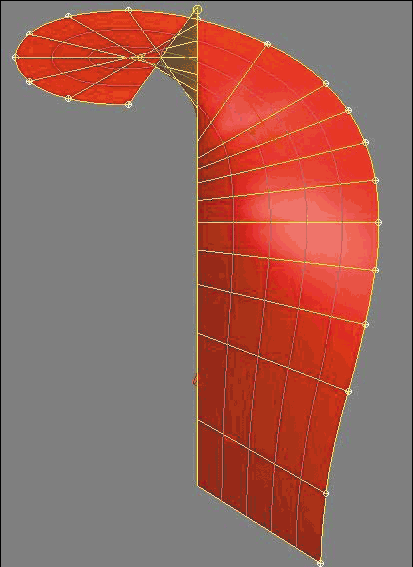

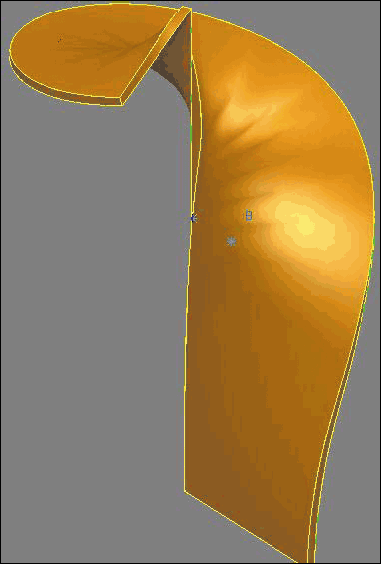

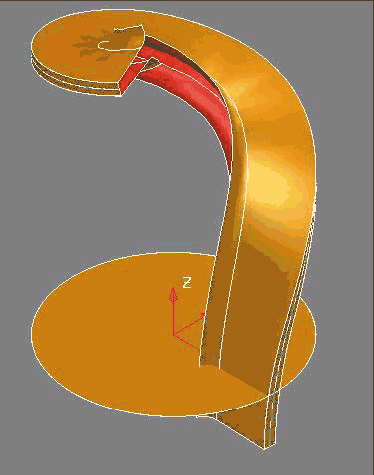

Следующий шаг — создание средней поверхности витка шнека. Для этого полученную кривую скопируем и развернем на 180°. При помощи инструмента «Создать поверхность по двум ведущим» строим винтовую поверхность (рис. 8). На этом создание винтовой поверхности закончено. Вторая поверхность по кривой с рис. 4б создается подобным образом.

Рис. 8

Чтобы создать лопатку шнека, сначала превратим поверхность в тело нулевой толщины, а затем придадим телу толщину при помощи инструмента « создать утолщение» (рис. 9).

Рис. 9

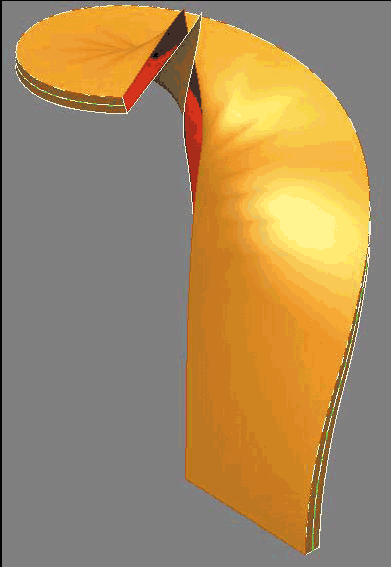

Затем при помощи контекстного меню конвертируем твердое тело обратно в поверхности. Исходную поверхность снова превратим в тело и придадим ему утолщение с отступом в противоположную сторону (рис. 10).

Рис. 10

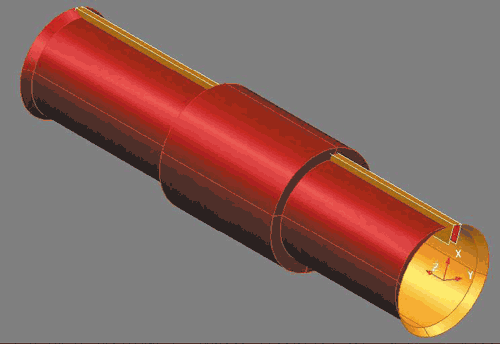

Далее мы строим цилиндрическую поверхность диаметром 27,5 мм и высотой 125 мм. При помощи инструмента «Ограничить объектом» обрезаем винтовые поверхности. Результат операции показан на рис. 11 (вспомогательный цилиндр скрыт).

Рис. 11

Для создания скругления между вспомогательным цилиндром и одной из винтовых поверхностей используем стандартный инструмент « скругление» (рис. 12).

Рис. 12

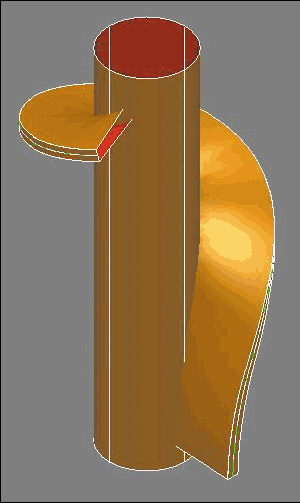

Обрезки цилиндра удаляем, создаем новый вспомогательный цилиндр и скругляем вторую поверхность лопатки. Когда профиль лопатки полностью закончен, можно обрезать в размер от 0 до 85 мм. Ограничивающим объектом в этом случае будет круг диаметром 65 мм (рис. 13).

Рис. 13

Внутренняя часть шнека состоит из поверхностей вращения (рис. 14). Для создания шпоночного паза необходимо задать профиль и вытянуть его вдоль продольной оси Z.

Рис. 14

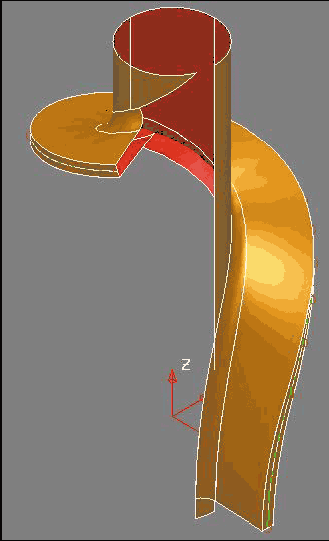

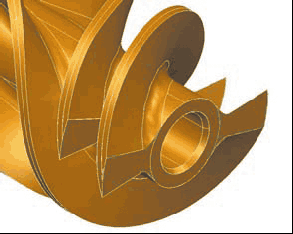

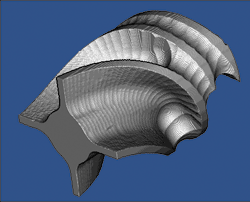

Теперь при помощи функции обрезки поверхностей остается лишь доработать модель шнека (рис. 15).

Рис. 15

Доработка электронной модели для Power Mill

Для того чтобы в процессе обработки траектории движения инструмента не пересекались с оправкой, элементами дополнительной оснастки и пр., 3D-модель необходимо доработать в системе Power Shape, то есть заранее предусмотреть возможные столкновения и зарезы.

Для того чтобы в CAM-системе Power Mill можно было без проблем применить траекторию «проекция по поверхности», следует произвести обрезку цилиндрической поверхности (рис. 16) основания шнека (поверхности между витками шнека — всего их шесть штук). Результат обрезки показан на рис. 17.

Рис. 16

Рис. 17

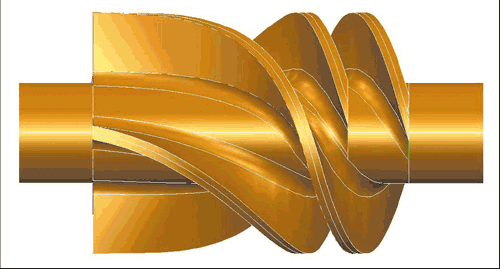

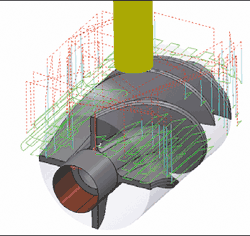

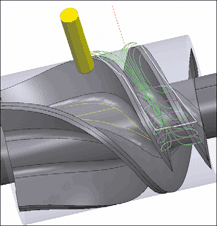

Расчет управляющих программ и моделирование обработки

Для расчета управляющих программ мы применяем CAM-систему Power Mill. Для черновой обработки используем концевую фрезу диаметром 20 мм. В PowerMILL черновая обработка, называемая «Выборка растром 3D-модель» (Area Clearance), позволяет удалить весь лишний материал с заданным допуском и припуском. В разделе «Высокоскоростная обработка» (ВСО) есть функция «Сглаживание профиля». Радиус углов сглаживания при этом рассчитывается путем умножения диаметра фрезы на коэффициент 0,2. Таким образом, если диаметр фрезы равен 20 мм, то при ВСО сглаживание профиля будет 4 мм (рис. 18).

Рис. 18

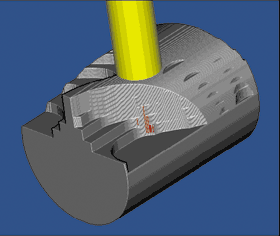

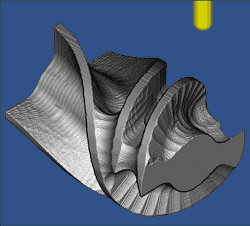

После черновой обработки припуски на детали остались неравномерными. Чтобы их выровнять, перед чистовой обработкой необходимо провести получистовую обработку (рис. 19), которая рассчитывается так же, как и чистовая, только режимы резания более грубые. Заготовку, безопасные высоты и начальную точку можно не менять. Инструмент возьмем поменьше — шаровую фрезу диаметром 16 мм, припуск назначим в 0,5 мм.

Рис. 19

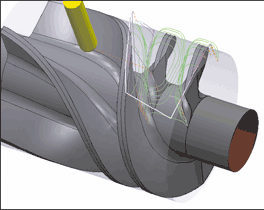

После обработки фрезами диаметрами 20 и 16 мм останутся недоработанные участки, которые можно обработать фрезой диаметром максимум 8 мм. Заново проведем черновую обработку, но теперь только в необработанных местах детали (рис. 20 и 21).

Рис. 20

Рис. 21

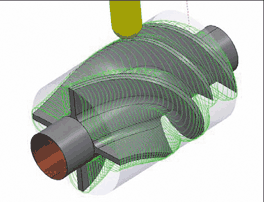

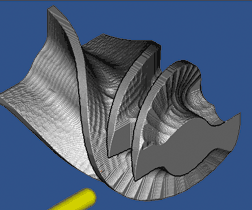

Для обработки лопаток используется чистовая траектория «боком фрезы» (рис. 22). Чтобы траектория была максимально сглажена, были отредактированы подводы и отводы. Как видно из рисунка, подвод к первой траектории выполняется по горизонтальной дуге, а следующие подводы — по спирали. При расстоянии между проходами 2,665 мм начало подвода практически совпадает с отводом предыдущей траектории (рис. 23). Полученную траекторию можно рассматривать как высокоскоростную — при обработке лопатки шнека нет ни одного перелома траектории.

Рис. 22

Рис. 23

Заключение

Качество и количество новых разработок сегодня напрямую связано со степенью освоения и оснащенности предприятия CAD/CAM/CAE-программами. Наибольший эффект от внедрения САПР на предприятии дает так называемая сквозная автоматизация конструкторско-технологических работ. Суть ее заключается в генерации управляющих программ для станков с ЧПУ на основе 3D-моделей, созданных в CAD-системе. Применение пакетов PowerSHAPE и PowerMILL фирмы Delcam позволило выполнить поставленную задачу качественно и в кратчайший срок.