Внедрение CALS (ИПИ)-технологии в ПК «Промконтроллер» на платформе «1С:Предприятие 8»

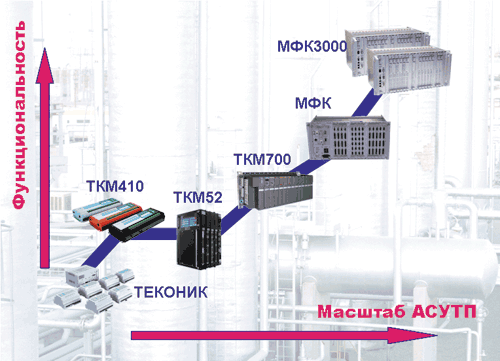

Функциональность изделий ПК «Промконтроллер»

Описание процесса внедрения и итогов

Производственные маршруты изготовления изделий

Для повышения конкурентоспособности предприятия, о чем в первую очередь должно заботиться высшее руководство, необходимо управление ресурсами с помощью специально разработанных компьютерных программ. Но чаще всего руководители отдела информационных технологий не понимают значимости данной проблемы, следствием чего является неготовность организационно-технических структур предприятия внедрять технологии CALS (ИПИ). Зачастую предприятия начинают использовать на рабочих местах в различных подразделениях столь разрозненное программное обеспечение, что его просто невозможно связать воедино, не говоря уже об автоматической передаче данных, которая должна быть двусторонней: от конструктора — в производство, из производства — конструктору. Кроме того, программные продукты еще и пересекаются по функциональным возможностям, а это говорит о явном перерасходе денежных средств.

В создании единой информационной среды заинтересовано все большее количество предприятий. И когда разговариваешь с исполнительным или финансовым директором, начальником производства или снабженцем, то выясняется, что на большинстве предприятий проблемы одни и те же: увеличивается число заказов, растет производство, закупается больше, чем нужно, и зачастую не той продукции, которая требуется для выполнения заказа; в итоге — склад забит, деньги потрачены, а сроки поставки срываются. Что делать? Порой принимается такое решение: закупить дополнительное оборудование, увеличить персонал, докупить нужные материалы, если позволяет склад и мощности производства, или просто отказаться от части заказов.

В этой статье речь пойдет о принципиально ином выходе из описанного выше положения об автоматизации предприятия от конструктора до производства.

Производственная компания «Промконтроллер» разрабатывает, изготавливает и поставляет универсальные промышленные контроллеры под торговой маркой «ТЕКОН», предназначенные для решения широкого круга задач автоматизации объектов в различных отраслях промышленности и ЖКХ. Предприятие имеет сертификат ISO 9001:2000, а его продукция отвечает требованиям международных стандартов и российских ГОСТов.

Инициатором внедрения комплексной автоматизированной системы стало руководство нашего предприятия. Для получения положительного эффекта от автоматизации необходимо было правильно определить задачу и комплексно ее реализовать с учетом всех факторов.

Выбор системы для автоматизации

Как работали конструкторы

Конструкторские составы изделия велись в базе собственной разработки подразделением, ответственным за архив предприятия. Конструкторы не использовали системы комплексной работы, каждый работал на своем компьютере и сдавал проект в архив. Служба архива вела электронный архив конструкторской документации.

Как работали технологи

Технологи и служба снабжения работали в системе АС «ТЕКОН» «Торговля и склад», в которой технолог вел комплектацию заказа, а служба снабжения — учет и закупку покупных изделий.

Бухгалтерия предприятия работала в системе АС «ТЕКОН» «Бухгалтерия».

Проблемы предприятия

Наше предприятие работает по заказам. Следовательно, очень важно в момент приема заказа правильно определить плановую себестоимость и сроки изготовления продукции. Для этого нужно согласовать заказ с конструкторским отделом, технологическим подразделением и оценить возможность производства с точки зрения свободных мощностей. В связи с тем, что многие годы подразделения были разорваны информационно, накопилось несоответствие между данными в конструкторской документации и информацией по снабжению и производству. Это приводило к постоянным сбоям и недоразумениям при закупке комплектующих, к срыву сроков выполнения заказа.

Функциональность изделий ПК «Промконтроллер»

П К «Промконтроллер» динамично развивается, что влечет за собой рост производства и соблюдение сроков выполнения заказов. Для повышения эффективности производства понадобилось создание единой информационной среды, позволяющей организовать работу всей цепочки — от приема заказа до сдачи готовой продукции. Как человеку, проработавшему около 25 лет на аналогичном производственном направлении научно-технического подразделения ФСБ России, где я внедрял в составе АСУП подсистему типа MES, а также имеющему опыт автоматизации на других предприятиях, основные задачи, которые должна решать система производственной компании «Промконтроллер», для меня были более-менее ясны. Сложность состояла в том, чтобы разобраться в функциональных возможностях различных систем, понять соотношение «цена/качество». После проведения технико-экономического анализа нескольких систем было принято решение внедрить систему управления предприятием «ИТРП: 1С:Предприятие 8.0 Стандарт» от компании ИТРП, разработанную на платформе «1С:Предприятие 8». Для автоматизации конструкторской и технологической подготовки производства выбрали единственную систему на этой же платформе — систему управления инженерными данными и электронным архивом Appius-PDM от компании APPIUS.

Система управления инженерными данными Appius-PDM полностью создана на платформе «1С:Предприятие», и с помощью встроенных средств не составило труда интегрировать ее с «ИТРП: 1С:Предприятие 8.0 Стандарт» для совместной работы.

Описание процесса внедрения и итогов

На предприятии была создана группа специалистов, в которую вошли представители конструкторского, технологического отделов и отдела информационных технологий. Руководство проекта по автоматизации конструкторско-технологической части и производства было возложено на меня. Оставшиеся части, включая финансовую сторону, — на финансового директора Виктора Поваляева.

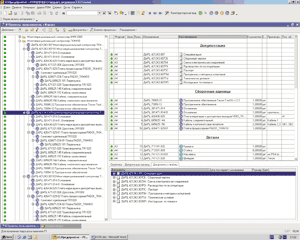

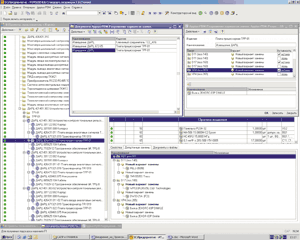

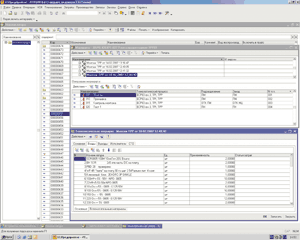

Конструкторский состав изделий с прикрепленными документами и файлами

Поскольку начальной, базовой ступенью внедрения CALS (ИПИ)-технологии является электронный архив документации предприятия по изделиям, а важнейшими этапами производственного процесса — конструкторская и технологическая подготовка производства, внедрение было начато именно с этого контура. На первом этапе внедрения было необходимо выверить нормативно-справочную информацию (НСИ) по конструкторской и технологической подготовке производства.

Одним из источников по конструкторским составам стала база архива предприятия. Для этого специалисты компании APPIUS разработали утилиту по переносу данных вместе с файлами чертежей и 3D-моделей. При переносе производится проверка уникальности элементов состава изделий по обозначению. Если в системе уже существует элемент с данным обозначением, то происходит его заимствование. Дальнейший перенос данных вниз по иерархии для данного элемента не производится.

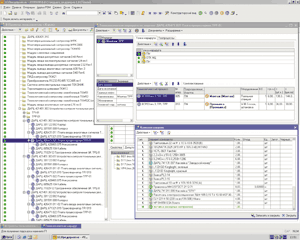

Редактор исполнений

Другой источник — это справочники от APPIUS: инженерный справочник для САПР и справочник «Крепежные изделия», в которых первоначально была выставлена применяемость элементов для нашего производства. Все эти данные были автоматически выгружены в структуры системы управления инженерными данными, то есть был наполнен конструкторско-технологический справочник (КТС) Appius-PDM. Хотелось бы обратить особое внимание на КТС. Наши конструкторы, технологи и снабженцы, как, впрочем, и везде, используют в своей работе привычные для них обозначения элементов и материалов. Чтобы не нарушать их работу и не вводить единые обозначения, конструкторы и технологи используют КТС, а снабженцы работают с наименованиями номенклатуры. При этом система распознает идентичность элементов этих справочников.

Из справочника номенклатуры АС «ТЕКОН» «Торговля и склад» информация была перенесена специалистами APPIUS в справочник номенклатуры «1С:Предприятие 8».

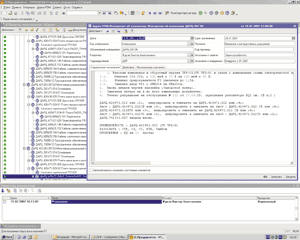

Навигатор уведомлений, извещение об изменении

После проведения обучения указанной группы специалисты предприятия приступили к выверке информации, приводя в соответствие конструкторскую и производственную документацию по составу изделия, допустимым заменам, по действующим извещениям об изменении и технологиям. Выверка стандартных и прочих изделий по составу изделия с покупными товарно-материальными ценностями в номенклатуре производилась с использованием механизма системы контроля ведения номенклатуры Appius-Верификатор. Консалтинговые услуги компании APPIUS по данному этапу составили около 12 часов.

Напомню, что комплекс функционирует на общей платформе «1С:Предприятие 8.0», и конфигурация Appius-PDM закрывает следующие контуры:

- управление нормативно-справочной информацией;

- ведение данных по составам изделий и извещениям об изменении;

- формирование конструкторских отчетов;

- управление технологическими данными; ведение справочников операций, оснастки, переходов и пр.;

- управление типовыми и групповыми технологическими процессами;

- формирование комплектов технологических документов;

- архив конструкторско-технологических документов.

Продукция компании «Промконтроллер» отличается большим количеством исполнений, что объясняется ориентацией предприятия на клиентов. Для удобства работы конструктора по созданию новых исполнений состава изделий мы внедрили подсистему Appius-PDM: Редактор исполнений.

Создание различных вариантов исполнений изделий — важная часть работы над электронной структурой изделия.

(ЭСИ по ГОСТ 2.053-2006). С увеличением количества исполнений все труднее выстроить ЭСИ — зачастую можно просто запутаться и ошибиться, а ведь от электронной структуры изделия зависят дальнейшие процессы планирования производства.

Appius-PDM:Редактор исполнений позволяет нашим конструкторам создавать и редактировать исполнения в одном рабочем окне, что сокращает время их создания и уменьшает вероятность возникновения ошибки на данном этапе подготовки производства.

В процессе работы конструкторов, технологов, специалистов службы логистики и производства возникает необходимость вводить изменения по изделиям и документации, переданным в архив, что выполняется в контуре Appius-PDM «Управление производственными данными» в «Журнале изменений» через извещения об изменении.

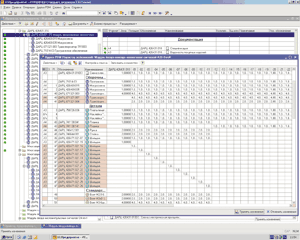

Технологический маршрут с комплектованием операций

Производственные маршруты изготовления изделий

Внедрение системы управления инженерными данными наши специалисты осуществили самостоятельно, пройдя курс обучения пользователя и администратора системы Appius-PDM.

Естественно, мы обнаружили при этом ряд особенностей реализации нашего проекта. Например, для формирования заказа покупателя в «ИТРП: 1С:Предприятие 8.0 Стандарт» в начале проекта возникла необходимость введения справочника «Прайс-лист», а сегодня в наших планах стоит внедрение системы комплектации заказа Appius-Конфигуратор. Например, при технологической сборке того или иного комплекта в производстве каждая сборочная операция должна комплектоваться определенным количеством собираемых узлов, деталей, комплектующих и вспомогательных материалов, а далее в системе планирования требуется сопоставить это количество с указанной операцией. Для больших сборок этот процесс занимает продолжительное время, причем его большая часть тратится на поиск и перенос информации из конструкторской спецификации и технологического процесса в контур планирования системы. Appius-PDM решает эту проблему при помощи механизма автоматического комплектования и контроля, который заключается в следующем: при написании технологического процесса система предоставляет технологу средства для указания деталей и узлов из состава изделия непосредственно на операцию; автоматически отслеживает изменение состава изделие, корректируя комплектование операций; автоматически проверяет, все ли узлы и детали сборки укомплектованы, и, если да, актуализирует информацию для учета и планирования.

Appius-PDM позволяет использовать в процессе работы альтернативные технологические маршруты (см. «САПР и графика», № 11’2006). В производстве при изготовлении изделий нередко возникает необходимость выполнения ряда операций на различных видах оборудования или привлечения дополнительных исполнителей. Поэтому при расчете загрузки оборудования нужно знать, сможем ли мы обеспечить работу указанного оборудования по технологическому процессу в указанный период времени. В Appius-PDM альтернативный технологический маршрут позволяет указать (вплоть до операций) только те данные, которые необходимо изменить (в нашем случае оборудование), не требуя модификации технологического процесса в целом, при этом различные маршруты могут иметь соответствующие различия в оснащении, вспомогательных материалах и технологическом отходе.

Документ, разрешающий определенные варианты замен

Таким образом, в системе имеется возможность оперативного расчета загрузки оборудования не только по основному технологическому процессу, но и по нескольким альтернативным.

Если в составе разузловываемого изделия есть сборочные единицы, в которых имеются допустимые замены, то для этих сборочных единиц необходимо создать документы «Разрешение вариантов замен» — они будут однозначно определять состав подобного изделия.

После того как в систему введены все конструкторские и технологические данные изделий для подсистемы планирования производства непосредственно из актуального электронного состава изделия, они могут быть переданы в конфигурацию «ИТРП: 1С Предприятие 8.0 Стандарт».

Передача данных к планированию в «ИТРП: 1С:Предприятие 8.0 Стандарт» технологической схемы с ошибками невозможна.

Ведение электронной структуры изделий фактически стало непременным условием конкурентоспособности нашей продукции на отечественном и международном рынках.

Справочник номенклатуры «1С:Предприятие 8» — переданные маршруты и комплектация

Система Appius-PDM позволяет формировать на выпускаемые изделия комплект стандартных документов — от конструкторских спецификаций до технологических документов: маршрутных и маршрутно-операционных карт ГОСТ 3.1118-82; операционных карт ГОСТ 3.1404-86; ведомости норм расхода материалов ГОСТ 3.1123-84; ведомостей оснастки ГОСТ 3.1122-84; титульных листов ГОСТ 3.1105-84; карт эскизов ГОСТ 3.1105-84 и др.

В результате внедрения Appius-PDM мы можем полностью согласовывать информацию по составам изделий и технологиям изготовления с данными учетной системы, предоставлять полную информацию по расчету себестоимости и производственным циклам изготовления изделий, что позволяет нам принимать и выполнять в определенные сроки большее число заказов.

В наших ближайших планах — внедрение системы комплектации заказа Appius-Конфигуратор, завершение внедрения всех производственных подсистем, реализация задач уровня PLM и задач руководства в области оптимизации управления производством на уровне MES-системы.