Проектирование и изготовление оснастки для декоративного подсвечника

Моделирование элементов подсвечника

Подготовка управляющих программ для изготовления форм для элементов подсвечника

Создавая оригинальный интерьер, мы стремимся к его уникальности и неповторимости. Любая стилистика основывается на различных элементах, к примеру, задумывая зал в готическом стиле, необходимо создать единство власти огня и металла, что могут обеспечить камин, различные лампы или подсвечники.

В данной работе перед нами была поставлена задача создать ансамбль из подсвечников, выполненных в едином стиле. Для помещения средних размеров их количество не должно превышать пять-десять штук. Трудоемкость изготовления подсвечников ручным методом довольно высокая при крайне низкой точности повторения. Стоить такое изделие будет очень дорого. Во избежание этих недостатков был предложен вариант изготовления деталей подсвечника методом литья по выплавляемым моделям.

Идея заключалась в следующем: для каждого элемента подсвечника делалась отдельная форма, состоящая из матрицы и пуансона. Уже на этапе проектирования математической модели можно было составить представление о том, какие варианты изделия можно получить, переставляя местами его элементы. Далее с помощью этих форм отливали детали из литьевого воска. В отличие от математических моделей на экране компьютера, эти детали можно было по-разному скомбинировать и потрогать реальный подсвечник. Далее все детали спаивались, припаивалась литниковая система, и все это заливалось гипсом. Потом гипсовая модель просушивалась в печи и в форму заливался металл. В итоге после удаления гипсовой конструкции получался готовый подсвечник.

Формы для получения восковых моделей выполнялись из оргстекла на обрабатывающем центре МС032 с ЧПУ Fanuc 6m. Для создания управляющих программ использовался пакет Power Mill, в который импортировались математические модели деталей подсвечника, полученные в программах Power Shape и ArtCAM.

Моделирование элементов подсвечника

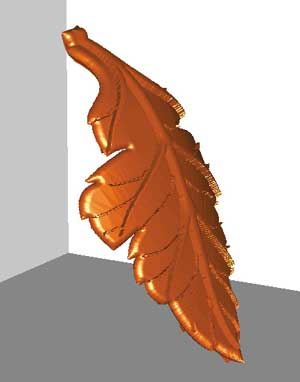

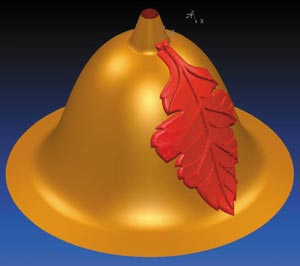

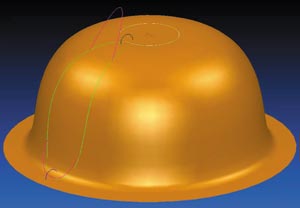

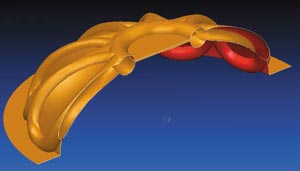

Весь подсвечник, в зависимости от требований заказчика, состоит максимум из пяти видов элементов (рис. 1), первый из которых представляет собой изогнутый лист дерева и является частью подставки (рис. 2). Эскиз данного элемента, выполненный в CorelDRAW, представлен на рис. 3. Данный эскиз был импортирован в ArtCAM, в котором был поднят рельеф необходимых размеров (рис. 4). Впоследствии некоторые части рельефа были доработаны с помощью инструментов панели « скульптор». Для придания конечной формы подставке данный рельеф был импортирован в Power Shape. Полученная таким образом модель листа была наложена на поверхность вращения, диаметр которой в основании составлял 90 мм (рис. 5).

Рис. 1. Возможные варианты дизайна подсвечника

Рис. 2. Подставка подсвечника

Рис. 3. Эскиз подставки подсвечника, выполненный в CorelDRAW

Рис. 4. Поднятый в ArtCAM рельеф подставки

Рис. 5. Моделирование подставки

Следующим этапом было создание матрицы и пуансона для получения данной детали. Тело вращения является плоскостью сечения — по ней было произведено разделение рельефа. Результат всех действий представлен на рис. 6 и 7.

Рис. 6. Пуансон

Рис. 7. Матрица

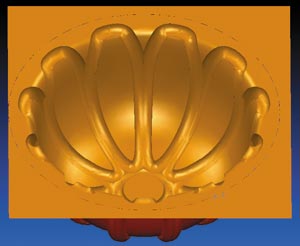

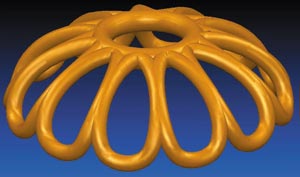

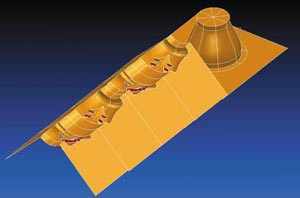

Следующий элемент подсвечника имеет некоторое сходство с вазой, поэтому получил соответствующее название — «большая ваза» (рис. 8). Данная деталь была получена с помощью округлого сечения, вытянутого по ведущему контуру. Вся справочная геометрия показана на рис. 9. Сначала была создана поверхность вращения, которая задает основные габаритные размеры детали. С помощью контура, обозначенного розовым цветом, методом проектирования была получена П-кривая, из которой дальше был сделан контур (зеленый), лежащий на поверхности. Данный контур является ведущим для контура, образующего сечение (синий). Аналогично по ведущей был построен и верхний тор. В результате создания кругового массива был получен конечный элемент. Для удаления ненужных пересекающихся поверхностей с помощью инструментов редактирования «Ограничить объектом» и «Редактирование границ» был достигнут необходимый результат.

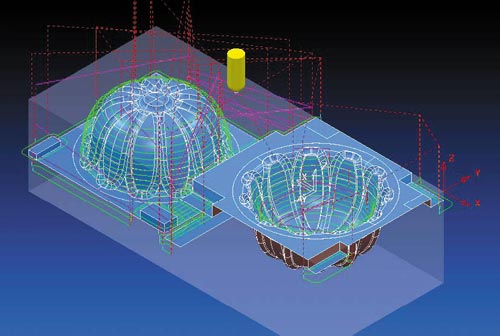

На рис. 10 представлен элемент «большая ваза» с построенной поверхностью разъема. После разделения элемента получаем матрицу (рис. 11) и пуансон (рис. 12) для данной детали.

Рис. 8. Элемент «большая ваза»

Рис. 9. Элементы вспомогательной геометрии

Рис. 10. Поверхность разъема

Рис. 11. Матрица элемента «большая ваза»

Рис. 12. Пуансон элемента «большая ваза»

Практически таким же способом был создан еще один элемент подсвечника — «малая ваза» (рис. 13-15). Разница с предыдущим элементом заключается только в размерах и в более упрощенной форме.

Рис. 13. Общий вид элемента «малая ваза»

Рис. 14. Разрез элемента «малая ваза»

Следующая деталь подсвечника (рис. 16) является связующим элементом между основными частями. Это маленькая деталь диаметром чуть более 15 мм. Элемент представляет собой тело вращения с вырезанными декоративными профилями.

Для получения столь миниатюрного элемента было принято решение разделить матрицу на четыре части (рис. 17) для того, чтобы исключить образование поднутрений при фрезеровании. Пуансон представляет собой тело вращения, вокруг которого собираются четыре части матрицы.

Рис. 15. Матрица элемента «малая ваза»

Рис. 16. Связующий элемент

Рис. 17. Детали формы

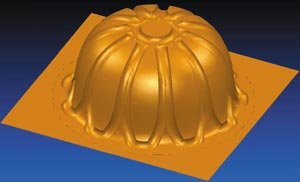

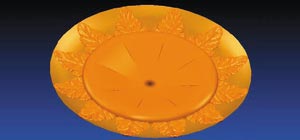

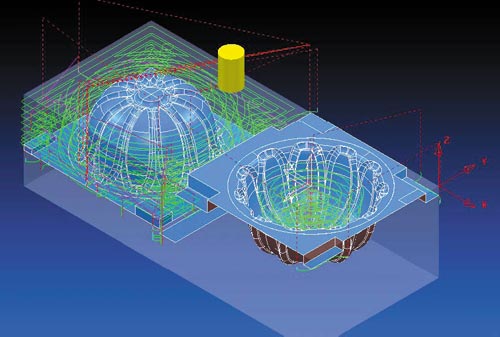

Завершающим фрагментом подсвечника является чаша, в которую устанавливается свеча. Были смоделированы два варианта данного элемента (рис. 18). Оценив возможности изготовления и эстетичность вида, мы пришли к мнению, что первый вариант более приемлем.

Рис. 18. Подсвечник

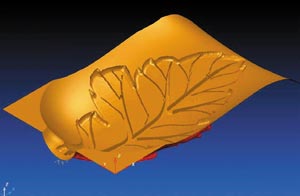

Рельеф украшающего орнамента был получен с помощью программы ArtCAM, а затем импортирован в Power Shape и наложен на верхнюю поверхность вращения. Нижнюю часть чаши также формирует поверхность вращения с наложенным методом тиснения орнаментом в виде листика. На рис. 19 показаны составляющие формы для получения подсвечника.

Рис. 19. Верхняя и нижняя части формы

Подготовка управляющих программ для изготовления форм для элементов подсвечника

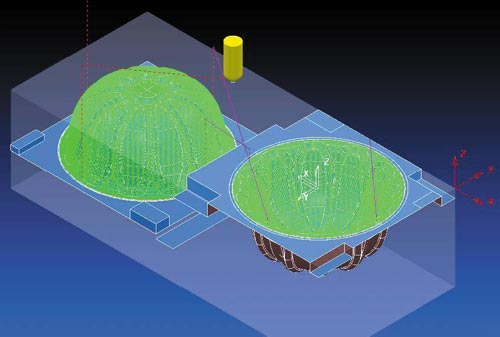

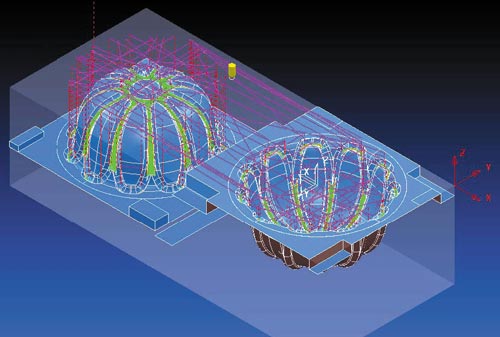

Подготовка управляющих программ производилась в CAM-системе Power Mill с дальнейшим постпроцессированием под ЧПУ Fanuc 6m. Данная стойка является 2,5-координатной, что наложило ограничение на применение стратегий обработки: в качестве черновой использовалась 3D-выборка, а получистовой и чистовой — растровые стратегии, с движением вдоль главной оси X или Y.

В данной работе приводится описание стратегий всего для двух деталей, поскольку они являются самыми характерными. Остальные по методам обработки абсолютно аналогичны.

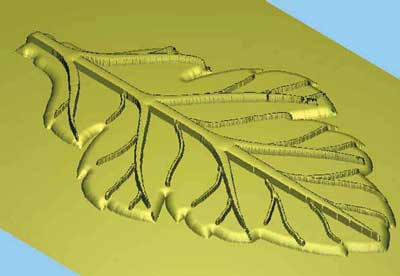

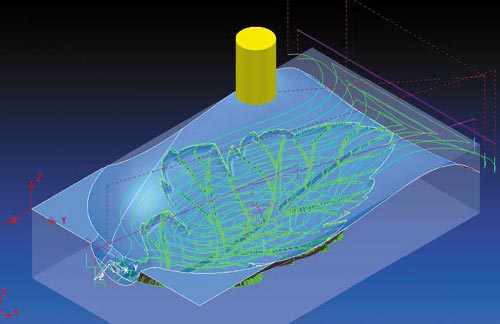

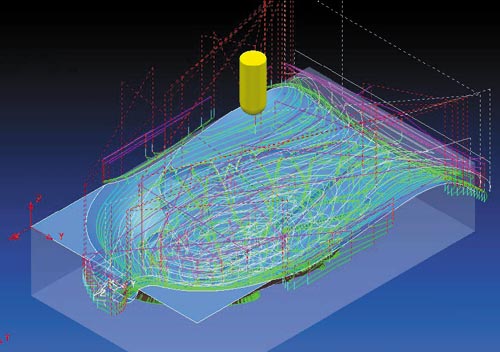

Для черновой обработки матрицы элемента листика использовалась стратегия 3D-смещения. Заготовка представляет собой блок, вычисленный по максимальным размерам детали. Применялась фреза диаметром 12 мм с радиальным шагом 4 мм; осевое смещение по слоям равнялось 3 мм. Припуск на последующую обработку составил 0,8 мм (рис. 20).

Рис. 20. Черновая обработка

Рис. 21. Получистовая обработка

Рис. 22. Чистовая обработка

Рис. 23. Финишная обработка

Для сглаживания ступенек, полученных после черновой обработки, использовалась стратегия 3D-смещения для радиусной фрезы диаметром 8 мм, с параметрами доработки после черновой обработки фрезой диаметром 12 мм. Припуск на текущей стратегии выбрали 0,3 мм, а радиальный шаг — порядка 3 мм (рис. 21).

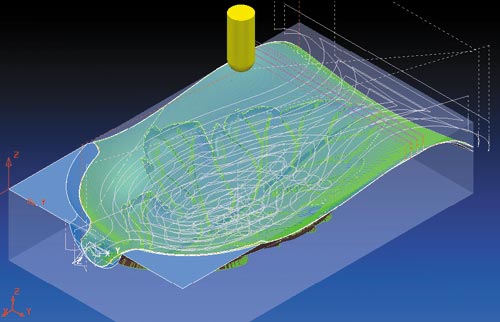

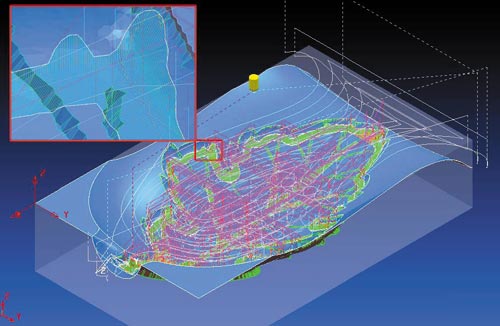

На рис. 22 показана чистовая обработка радиусной фрезой диаметром 8 мм и шагом растра 0,4 мм. Окончательная доработка выполнялась с помощью сферической фрезы диаметром 3 мм (рис. 23). На увеличенном фрагменте видно, что использовалась растровая стратегия со сменой траектории обработки, зависящей от угла подъема. Результат обработки представлен на рис. 24.

Рис. 24. Готовая форма

Рис. 25. Черновая обработка (фреза: концевая, диаметр 12 мм, припуск 0,4 мм)

Рис. 26. Черновая обработка. (фреза: сферическая, диаметр 8 мм, припуск 0,2 мм)

Рис. 27. Черновая обработка (стратегия растровая; фреза: сферическая, диаметр 8 мм, шаг 0,4 мм)

Рис. 28. Черновая обработка (стратегия растровая; фреза: сферическая, диаметр 3 мм, шаг 0,08 мм)

Рис. 29. Готовая форма «большой вазы»

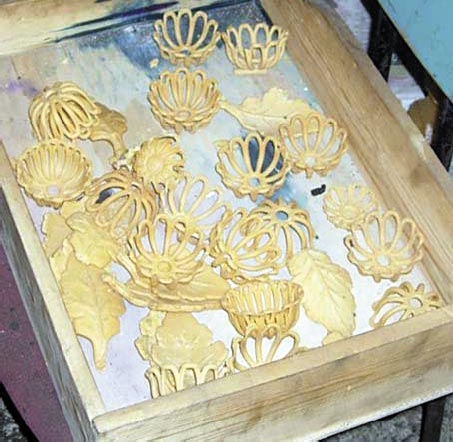

Рис. 30. Набор оснастки для изготовления восковых моделей

На рис. 25-28 показаны стратегии обработки для элемента «большая ваза». Набор инструментов применялся тот же самый. На рис. 29 показана готовая форма для элемента «большая ваза».

Таким образом, был получен полный набор оснастки для изготовления восковых моделей элементов подсвечника (рис. 30). В дальнейшем эти детали спаивались между собой в требуемой комбинации и отливалась модель из бронзы. Однако рассматривался и другой вариант, когда каждая деталь отливалась отдельно в металле и в последующем они сваривалась.

Применение современных CAD-систем фирмы Delcam plc позволило спроектировать и изготовить оснастку оригинальных изделий сложной формы. Благодаря уникальным функциям пакета AtrCAM нам удалось оптимально скомбинировать в художественном изделии поверхности сложной формы.