Выбор современного металлорежущего инструмента в САПР технологических процессов системы Omega Production

Алгоритмы назначения режимов резания для токарного, фрезерного или осевого инструмента

Для промышленных предприятий, использующих процессы механической обработки деталей, актуальны задачи снижения трудоемкости операций и себестоимости изготовления деталей с сохранением заданных показателей качества. Поэтому технологические бюро ведут постоянный поиск путей совершенствования технологических процессов обработки с учетом возможностей, предоставляемых новым высокопроизводительным инструментом, оснасткой, оборудованием, средствами автоматизации и современным информационно-программным обеспечением. Данная статья посвящена описанию используемых в Omega Production методов решения задач управления разработкой и совершенствованием технологических процессов на основе построения алгоритмов выбора современного металлорежущего инструмента (токарного, фрезерного, осевого и т.д.), а также назначения режимов резания и определения гарантированных параметров стойкости. На современном этапе наиболее эффективным считается режущий инструмент со сменными неперетачиваемыми пластинами (СНП). Поэтому в статье будут рассмотрены алгоритмы выбора по отношению к данному типу инструмента. Настоящая статья продолжает серию публикаций о методах и решениях, используемых в Omega Production по задачам разработки новых и совершенствования существующих технологических процессов.

Алгоритмы назначения режимов резания для токарного, фрезерного или осевого инструмента

В системе реализована возможность поэтапного выбора токарного, фрезерного, осевого или резьбонарезного инструмента.

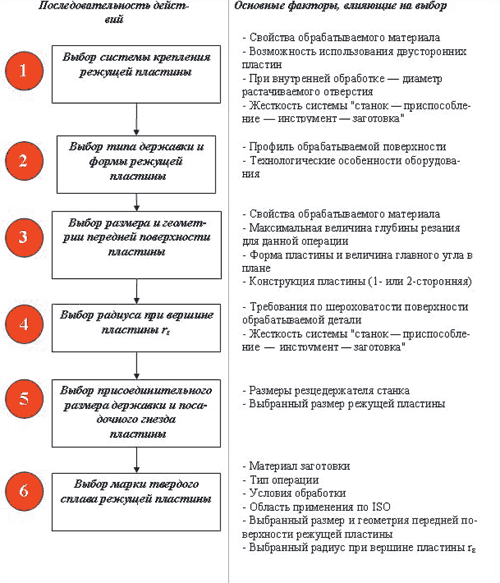

Последовательность этапов выбора токарного инструмента, позволяющая кратчайшим путем прийти к наиболее эффективному решению задачи инструментального оснащения токарных операций, показана на рис. 1. Данная последовательность носит рекомендательный характер — ее можно корректировать в зависимости от конкретных особенностей техпроцесса, имеющегося оборудования и оснастки.

Рис. 1. Алгоритм выбора токарного инструмента с СНП

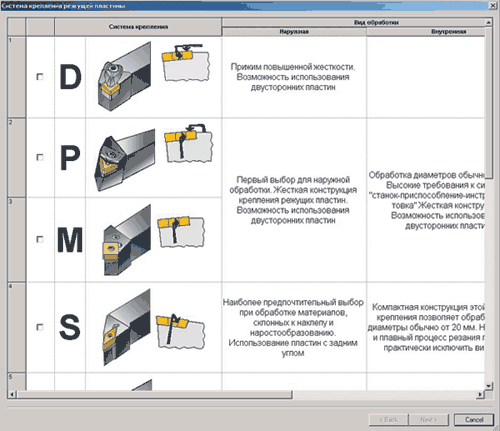

Пример интерфейса выбора системы крепления режущей пластины приведен на рис. 2.

Рис. 2. Выбор системы крепления режущей пластины

По каждому этапу выбора в системе даны графические изображения и текстовые описания с пояснениями и рекомендациями.

Рассмотрим более подробно один из этапов алгоритма выбора токарного инструмента с СНП. Например, при выполнении этапа 6 «Выбор марки твердого сплава режущей пластины» реализованный в системе алгоритм предлагает пользователю принять решение на основе анализа следующих данных:

- таблицы областей применения твердых сплавов в зависимости от типа обрабатываемого материала по ISO;

- характеристики условий обработки:

- хорошие — высокие скорости, непрерывное резание; предварительно обработанные заготовки, высокая жесткость технологической системы «станок — приспособление — инструмент — заготовка». Требования к твердому сплаву, высокая износостойкость,

- нормальные — умеренные скорости резания, контурное точение, поковки и отливки, достаточно жесткая система «станок — приспособление — инструмент — заготовка». Требования к твердому сплаву — хорошая прочность в сочетании с достаточно высокой износостойкостью,

- тяжелые — невысокие скорости, прерывистое резание, толстая корка на литье или поковках, нежесткая система «станок — приспособление — инструмент — заготовка». Требования к твердому сплаву — высокая прочность.

Выбор марки сплава можно пояснить на примере.

- Исходные данные: материал детали — сталь 45; тип обработки — получистовая; условия обработки — заготовка с легкой литьевой коркой и небольшим биением; обработка на оборудовании с нормальной жесткостью, средние скорости резания.

Выбор марки сплава: обрабатываемый материал — группа Рпо классификации ISO; условия обработки — нормальные; область применения твердого сплава — Р25-РЗО.

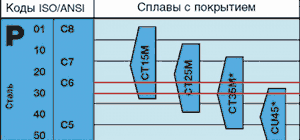

Полученному диапазону области применения Р25-РЗО соответствуют три сплава: СТ15М, СТ25М и СТ35М (рис. 3).

Рис. 3. Таблица областей применения твердых сплавов в зависимости от типа обрабатываемого материала по ISO

Рекомендуется выбирать сплав, у которого середина области применения находится ближе всех к диапазону области применения твердого сплава.

В данном случае это сплав СТ35М.

Возможный вариант выбора — более износостойкий, но менее прочный сплав СТ25М.

Аналогичные алгоритмы выбора инструмента с учетом его конструктивных особенностей и технологических приемов использования при механической обработке разработаны для фрезерного, осевого и резьбонарезного инструментов.

Алгоритмы определения режимов резания современного металлорежущего инструмента с учетом заданной стойкости

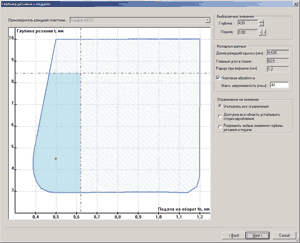

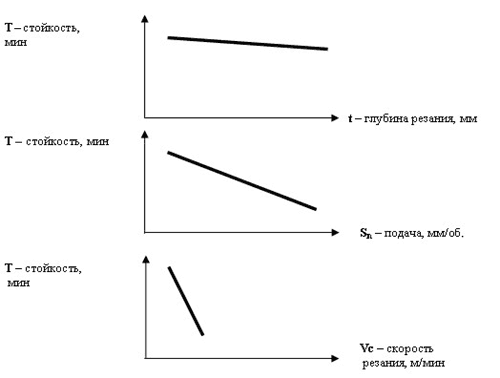

Основными параметрами режимов резания являются: глубина резания а р, подача f n и скорость резания Vc. Влияние глубины резания, подачи и действительной скорости Vc на стойкость инструмента показано на рис. 4, из которого видно, что глубина резания и подача оказывают на стойкость незначительное влияние по сравнению со скоростью резания. Поэтому выбор глубины резания и подачи определяется исходя из необходимости достижения максимальной производительности при соблюдении заданных показателей шероховатости обрабатываемой поверхности и попадания сочетания параметров глубины резания и подачи в зоны устойчивого стружкодробления.

Рис. 4. Влияние глубины резания, подачи и скорости на стойкость (T) инструмента

Вследствие того что на стойкость инструмента самое большое влияние оказывает скорость резания, выбор действительного значения скоростиV с , обеспечивающей заданную стойкость инструмента, производится по таблицам скоростей в зависимости от типа многослойного твердосплавного покрытия СНП, с учетом поправочных коэффициентов, отражающих влияние различных факторов, связанных с видом и условиями обработки, а также с техническим состоянием системы СПИД.

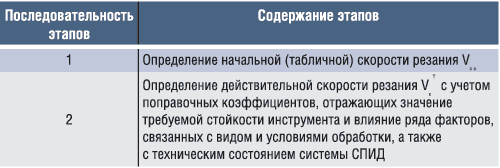

Последовательность этапов выбора скорости резания приведена в табл. 1.

Таблица 1

Исходными данными для определения действительной скорости резанияявляются:

- марка обрабатываемого материала и его твердость;

- состояние поверхностного слоя заготовки (корка, песчаные включения, раковины);

- химический состав и структура обрабатываемого материала;

- вид обрабатываемой поверхности (наружная или внутренняя);

- условия обработки (неравномерный припуск, прерывистое резание, удары);

- состояние станка и жесткость системы СПИД;

- величина подачи f n (мм/об.) и глубина резания t (мм);

- марка твердого сплава;

- наличие и вид СОЖ.

Необходимо также задать требуемый период стойкости инструмента, исходя из условия наибольшей производительности или наименьшей себестоимости обработки.

Пример интерфейса выбора величины подачи и глубины резания приведен на рис. 5.

Рис. 5. Выбор глубины резания и подачи

Рассмотрим этапы выбора скорости резания более подробно.

Определение начальной (табличной) скорости резания Vco

В каталогах инструмента фирм-производителей для различных видов обработки приведены таблицы, показывающие начальные скорости резания для обрабатываемых материалов, классифицированных по группам в соответствии со стандартом ISO, c учетом значений подач и марок твердосплавных покрытий СНП. В данных группах (P, M, K, N, S, H) объединяются обрабатываемые материалы, оказывающие качественно равное воздействие на режущую кромку, а следовательно, вызывающие аналогичный в пределах группы тип износа режущего инструмента. В данных каталогах значение скоростей рассчитано исходя из условия наименьшей экономической себестоимости процесса обработки металлов резанием и соответствует определенной стойкости режущей кромки СНП (для инструмента фирмы «Сандвик» стойкость режущей кромки СНП в минутах времени резания составляет Тр = 15 мин).

Определение действительной скорости резания (VcT), исходя из заданной стойкости

Помимо скорости резания существует ряд факторов, влияющих на износостойкость металлорежущего инструмента. Поэтому при назначении действительной скорости резания, соответствующей заданной стойкости инструмента, необходимо произвести корректировку скорости через поправочные коэффициенты для сохранения заданного уровня стойкости металлорежущего инструмента.

Основными факторами, влияющими на износостойкость металлорежущего инструмента, являются:

- режимы резания (глубина, подача);

- твердость обрабатываемой заготовки;

- вид обрабатываемой поверхности (наружная или внутренняя), а для чугунных деталей — конфигурация и размеры отливок (повышенная вероятность появления отбелов в местах отливок малого сечения — ребра жесткости, тонкие стенки, выступы, галтели и пр.);

- наличие и вид СОЖ;

- правильность выбора инструмента:

- сечения державки (обеспечивает требуемую жесткость инструмента и отсутствие вибраций),

- радиуса при вершине пластины (обеспечивает требуемую прочность пластины и силы резания),

- геометрии передней поверхности пластины (обеспечивает устойчивое стружкодробление, отвод тепла со стружкой),

- типа покрытия (обеспечивает требуемую прочность и износостойкость режущей части пластины).

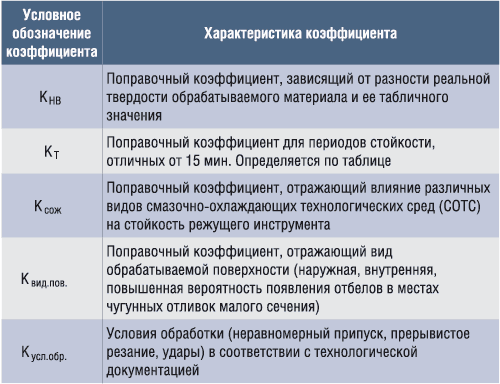

Действительная скорость резания VcT определяется путем умножения начальной (табличной) скорости на ряд поправочных коэффициентов, отражающих значение требуемой стойкости инструмента и влияние различных факторов, связанных с видом и условиями обработки, а также с техническим состоянием системы СПИД.

Действительная скорость резания с учетом поправочных коэффициентов рассчитывается по следующей формуле:

VCT = VCOxKHBxKTxKСОЖxKВИД.ПОВ.xKУСЛ.ОБР.

где VcT — действительная скорость резания с учетом поправочных коэффициентов, отражающих условия обработки и состояние обрабатываемой заготовки, а также выбранную стойкость инструмента T; Vco — табличное значение скорости для выбранного значения подачи, марки твердого сплава и вида обрабатываемого материала. Табличное значение скорости соответствует, как правило, стойкости режущей кромки инструмента в 15 мин.

Таблица 2

В табл. 2 приведен перечень поправочных коэффициентов, определяющих действительное значение скорости резания VcT.

На основании анализа справочной литературы и в результате проведенных сравнительных стойкостных испытаний металлорежущего инструмента были разработаны методики определения поправочных коэффициентов, приведенных в табл. 2, установлены их граничные значения и зависимости изменения от различных технологических параметров.

Авторы считают, что разработанные и программно реализованные в системе Omega Production методики выбора современного металлорежущего инструмента с СНП, методики назначения режимов резания с учетом заданной стойкости позволяют оперативно и высококвалифицированно решать задачи снижения трудоемкости и себестоимости изготовления изделий с сохранением заданных показателей качества.